Двигатели мод. ЗМЗ – 4025, ЗМЗ – 4026 и моменты затяжки резьбовых соединений :: АвтоМотоГараж

Авто / ГАЗель (ГАЗ 2705) / Двигатели мод. ЗМЗ – 4025, ЗМЗ – 4026 и моменты затяжки резьбовых соединенийДвигатели мод. ЗМЗ – 4025 и ЗМЗ – 4026

Вид с левой стороны: 1 — стартер; 2 — тяговое реле; 3 — маслопровод; 4 — топливный насос; 5 — кронштейн опоры двигателя; 6 — датчик аварийного давления масла; 7 — масляный фильтр; 8 — шкив коленчатого вала; 9 — шкив водяного насоса; 10 — патрубок водяного насоса; 11 — корпус термостата; 12 — датчик указателя температуры охлаждающей жидкости; 13 — фильтр тонкой очистки топлива; 14 — датчик указателя давления масла; 15 — свеча зажигания; 16 — датчик-распределитель зажигания; 17 — крышка толкателей; 18 — привод распределителя зажигания и масляного насоса; 19 — указатель уровня масла (щуп).

Вид с правой стороны: 1 — кронштейн опоры двигателя; 2 — выпускной коллектор; 3 — масляный картер; 4 — кран слива охлаждающей жидкости; 5 — головка блока цилиндра; 6 — впускная труба; 7 — карбюратор; 8 — пробка маслоналивной горловины; 9 — крышка коромысел; 10 — генератор.

Поперечный разрез двигателей: 1 — масляный насос; 2 — масляный картер; 3 — пробка слива масла; 4 — крышка коренного подшипника; 5 — крышка шатуна; 6 — коленчатый вал; 7 — шатун; 8 — поршень; 9 — гильза цилиндра; 10 — выпускной коллектор; 11 — впускная труба; 12 — направляющая втулка клапана; 13 — клапан; 14 — маслоотделитель системы вентиляции картера; 15 — крышка коромысел; 16 — коромысло клапана; 17 — ось коромысел; 18 — штанга толкателя; 19 — распределитель зажигания; 20 — привод распределителя; 21 — толкатель; 22 — распределительный вал; 23 — стартер.

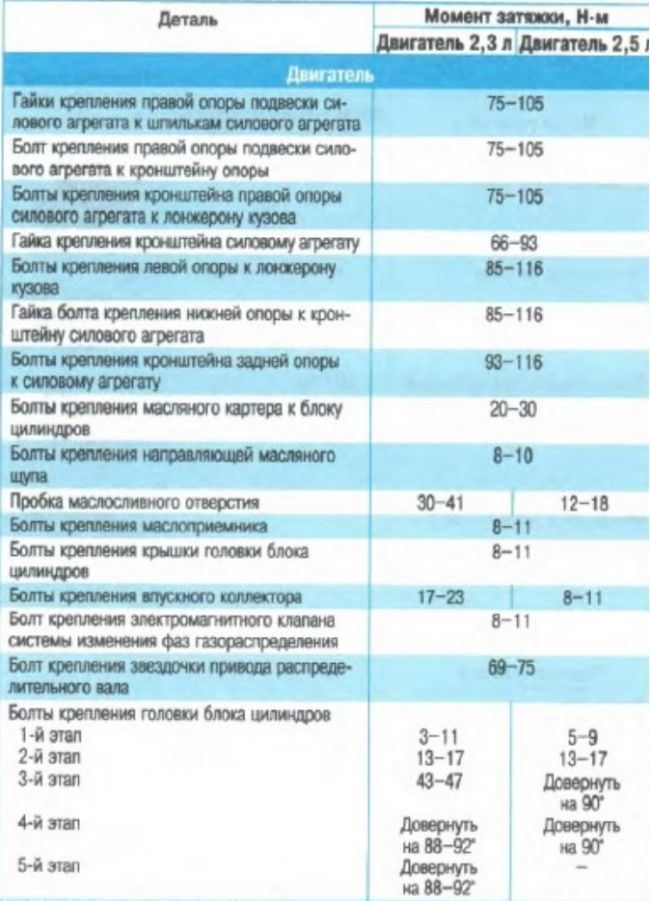

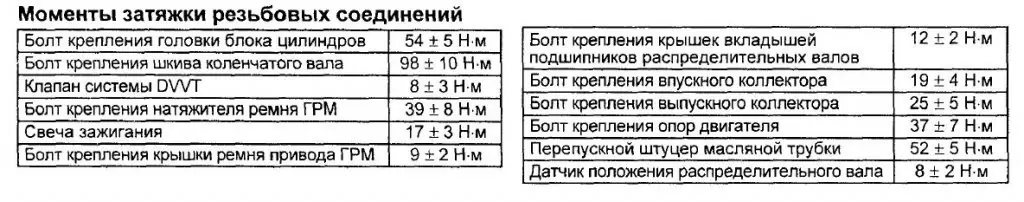

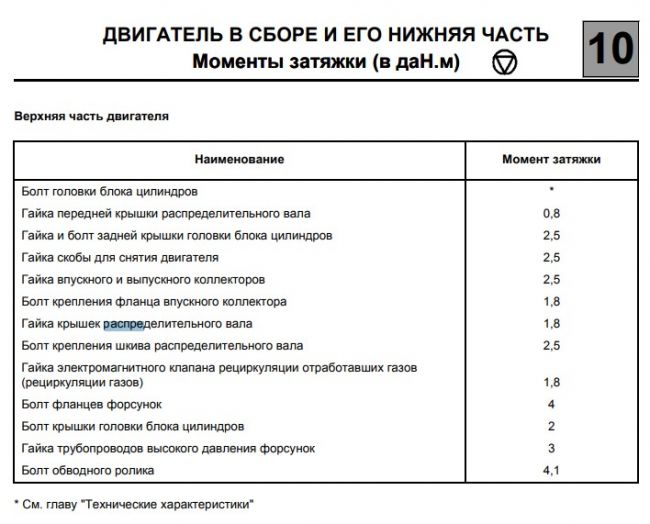

Моменты затяжки резьбовых соединений используемых при сборке или ремонте двигателей ЗМЗ 402 и его модификаций:

| Моменты затяжки резьбовых соединений по двигателю ЗМЗ — 402 | |

|---|---|

| Компонент | Момент затяжки Н. м (кг.м) м (кг.м) |

| Болт крепления крышки распределительных шестерен | 11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен | 12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей | 12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров | 85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров | 11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна | 68-75 (6,8-7,5) |

| Гайка крепления маховика | 78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала | 11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) | 170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала | 11-16 (1,1-1,6) |

| Болт крепления зубчатого колеса распределительного вала | 55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел | 35-40 (3,5-4,0) |

| Болт крепления крышки коромысел | 4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе | 44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока | 40-56 (4,0-5,6) |

| Гайка крепления масляного картера | 12-15 (1,2-1,5) |

| Гайка крепления масляного насоса | 18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания | 6,0-8,0 (0,6-0,8) |

| Гайка крепления крышки коренного подшипника | 100-110 (10-11) |

| Гайка крепления масляного фильтра | 12-18 (1,2-1,8) |

| Болт крепления топливного насоса | 12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива | 12-18 (1,2-1,8) |

| Гайка крепления водяного насоса | 18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса | 12-18 (1,2-1,8) |

| Болт крепления картера сцепления | 28-36 (2,8-3,6) |

| Гайка крепления картера сцепления | 40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора | 44-62 (4,4-6,2) |

| Гайка крепления генератора | 44-56 (4,4-5,6) |

| Свеча зажигания | 30-40 (3,0-4,0) |

| Болт крепления вентилятора | 14-18 (1,4-1,8) |

| Номинальные моменты затяжки резьбовых соединений* | |

| Диаметр резьбы | Момент затяжки |

| М6 | 6-8 (0,6-0,8) |

| М8 | 14-18 (1,4-1,8) |

| М10 | 28-36 (2,8-3,6) |

| М12 | 50-62 (5,0-6,2) |

* для резьбовых соединений к которым не предъявляются жесткие требования. В некоторых изданиях ещё употребляется фраза: «Для остальных резьбовых соединений моменты затяжки следующий»

В некоторых изданиях ещё употребляется фраза: «Для остальных резьбовых соединений моменты затяжки следующий»

| Наименование соединения | Момент затяжки, Н·м (кгс·м) |

| Двигатель ЗМЗ–4062 | |

| Болт крепления крышки коренного подшипника | 100-110 (10,0-11,0) |

| Гайка болта крепления крышек шатунов | 68-75 (6,8-7,5) |

| Болт крепления маховика | 72-80 (7,2-8,0) |

| Болт крепления головки блока цилиндров: | |

| – первый этап | 40-60 (4,0-6,0) |

| – второй этап | 130-145 (13,0-14,5) |

| Болт крепления крышки распределительного вала | 19-23 (1,9-2,3) |

| Стяжной болт коленчатого вала (храповик) | 104-128 (10,4-12,8) |

| Болт крепления зубчатого колеса распределительного вала | 56-62 (5,6-6,2) |

| Гайка крепления впускной трубы | 29-36 (2,9-3,6) |

| Болт крепления передней крышки головки блока цилиндров | 22-27 (2,2-2,7) |

| Болт крепления шкива водяного насоса | 22-27 (2,2-2,7) |

| Болт крепления водяного насоса | 22-27 (2,2-2,7) |

| Болт крепления зубчатых колес промежуточного вала | 22-27 (2,2-2,7) |

| Гайка крепления ресивера к впускной трубе | 19-23 (1,9-2,3) |

| Гайка крепления выпускного коллектора | 20-25 (2,0-2,5) |

| Болт крепления масляного картера | 12-18 (1,2-1,8) при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м) |

| Болт крепления крышки головки блока цилиндров | 5,0-8,0 (0,5-0,8) при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м) |

| Болт крепления сальникодержателя | 12-18 (1,2-1,8) |

| Болт крепления топливопровода с форсунками | 5,0-8,0 (0,5-0,8) |

| Болт крепления индуктивных датчиков | 5,0-8,0 (0,5-0,8) |

| Свеча зажигания | 31-38 (3,1-3,8) |

| Болт крепления стартера | 67-75 (6,7-7,5) |

| Гайка крепления кронштейнов генератора | 12-18 (1,2-1,8) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Болт крепления картера сцепления | 42-51 (4,2-5,1) |

| Болт крепления усилителя картера сцепления | 29-36 (2,9-3,6) |

| Болт крепления опоры вилки выключения сцепления | 42-51 (4,2-5,1) |

| Двигатели ЗМЗ–402 и ЗМЗ–4021 | |

| Болт крепления крышки распределительных шестерен | 11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен | 12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей | 12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров | 85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров | 11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна | 68-75 (6,8-7,5) |

| Гайка крепления маховика | 78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала | 11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) | 170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала | 11-16 (1,1-1,6) |

| Болт крепления зубчатого колеса распределительного вала | 55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел | 35-40 (3,5-4,0) |

| Болт крепления крышки коромысел | 4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе | 44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока | 40-56 (4,0-5,6) |

| Гайка крепления масляного картера | 12-15 (1,2-1,5) |

| Гайка крепления масляного насоса | 18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания | |

| Гайка крепления крышки коренного подшипника | 100-110 (10-11) |

| Гайка крепления масляного фильтра | 12-18 (1,2-1,8) |

| Болт крепления топливного насоса | 12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива | 12-18 (1,2-1,8) |

| Гайка крепления водяного насоса | 18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса | 12-18 (1,2-1,8) |

| Болт крепления картера сцепления | 28-36 (2,8-3,6) |

| Гайка крепления картера сцепления | 40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора | 44-62 (4,4-6,2) |

| Гайка крепления генератора | 44-56 (4,4-5,6) |

| Свеча зажигания | 30-40 (3,0-4,0) |

| Болт крепления вентилятора | 14-18 (1,4-1,8) |

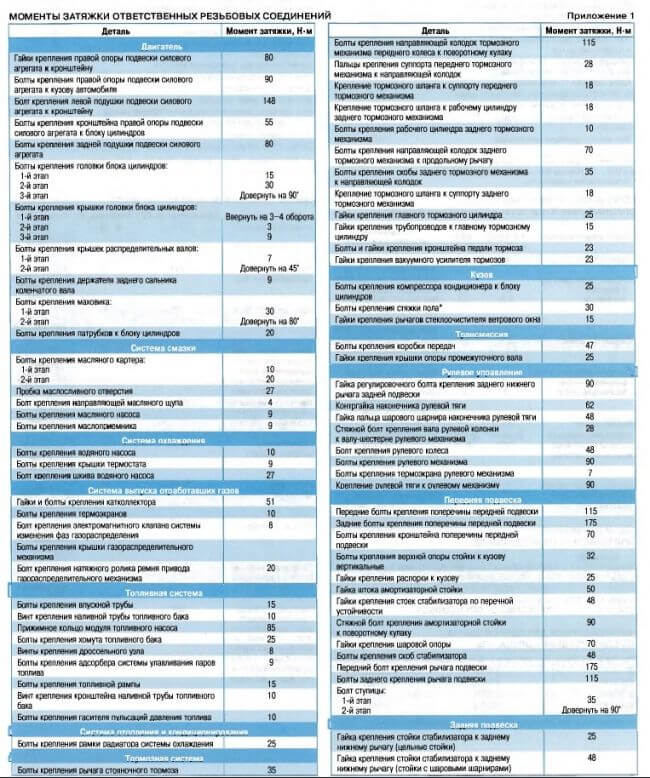

| Прочие соединения | |

| Гайка хомута регулировочной трубки рулевой тяги | 15-18 (1,5-1,8) |

| Палец нижнего рычага передней подвески | 180-200 (18-20) |

| Гайка оси верхнего рычага передней подвески | 70-100 (7,0-10,0) |

| Гайка пальца резьбового шарнира | 120-200 (12,0-20,0) |

| Болт и гайка крепления оси верхних рычагов | 44-56 (4,4-5,6) |

| Болт крепления колеса | 100-120 (10-12) |

| Гайка фланца ведущей шестерни заднего моста | 160-200 (16-20) |

| Болт крепления передней подвески к кузову | 125-140 (12,5-14) |

| Гайка крепления механизма рулевого управления | 50-60 (5,0-6,0) |

| Гайка крепления рулевого колеса | 65-75 (6,5-7,5) |

| Гайка крепления сошки механизма рулевого управления | 105-120 (10,5-12) |

| Болт крепления кронштейна маятникового рычага | 50-62 (5,0-6,2) |

| Болт и гайка крепления рулевой колонки к панели приборов | 12-18 (1,2-1,8) |

| Всасывающий штуцер насоса гидроусилителя рулевого управления | 32-40 (3,2-4,0) |

| Гайка клина рулевого управления | 18-25 (1,8-2,5) |

| Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления | 80-100 (8,0-10,0) |

| Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления | 44-62 (4,4-6,2) |

| Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления | 44-62 (4,4-6,2) |

| Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления | 32-40 (3,2-4,0) |

| Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления | 80-100 (8,0-10,0) |

| Болт крепления поворотного кулака, рычага и кронштейна | 80-100 (8,0-10,0) |

| Ограничитель поворота | 80-100 (8,0-10,0) |

| Гайка крепления оси толкателя педалей тормоза и сцепления | 32-36 (3,2-3,6) |

| Болт крепления тормозного щита заднего тормоза | 65-80 (6,5-8,0) |

| Болт крепления скобы переднего тормоза | 110-125 (11,0-12,5) |

| Болт крепления колесного цилиндра заднего тормоза | 8,0-18,0 (0,8-1,8) |

| Гайка крепления регулятора давления задних тормозов | 8,0-18,0 (0,8-1,8) |

| Гайка крепления главного цилиндра тормозов | 24-56 (2,4-5,6) |

| Гайка крепления вакуумного усилителя | 8,0-18,0 (0,8-1,8) |

| Болт крепления шлицевой вилки заднего карданного вала | 50-56 (5,0-5,6) |

| Гайка крепления карданного вала к заднему мосту | 27-30 (2,7-3,0) |

| Гайка крепления поперечины промежуточной опоры к кузову | 27-30 (2,7-3,0) |

| Болт крепления промежуточной опоры к поперечине | 12-18 (1,2-1,8) |

| Гайка крепления коробки передач к картеру сцепления | 50-62 (5,0-6,2) |

| *Для остальных резьбовых соединений моменты затяжки следующие: | |

| для М6 — 6–8 Н·м (0,6-0,8 кгс·м) для М8 — 14–18 Н·м (1,4-1,8 кгс·м) | для М10 — 28–36 Н·м (2,8-3,6 кгс·м) для М12 — 50–62 Н·м (5,0-6,2 кгс·м) |

Часть 10.

Завершение ремонта двигателя.

Завершение ремонта двигателя.Часть 10. Завершение капитального ремонта двигателя.

Здравствуйте Уважаемые друзья! Мы сегодня наконец то закончим цикл статей связанных с «Капитальным ремонтом» двигателя ЗмЗ 511 и модификации (Газ 53). В прошлой статье мы с Вами установили на места поршня с шатунами. Теперь нам осталось закрыть поддон, переднюю крышку с помпой, поставить на место ГБЦ (Головки блока цилиндров) и закрыть плиту (паук). И на этом наш двигатель будет готовь к установке на автомобиль. Давайте все по порядку рассмотрим.

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов есть статья так что повторяться не буду.

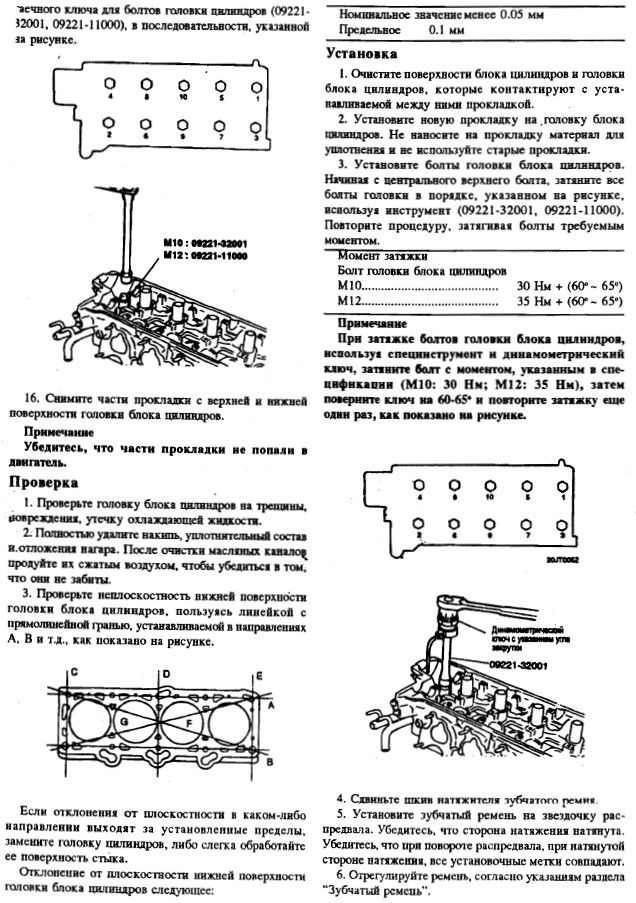

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

Динамометрический ключ.

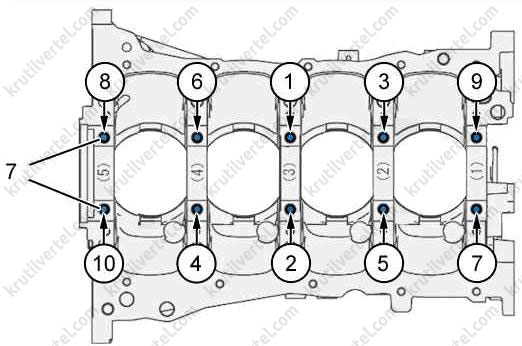

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3—7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

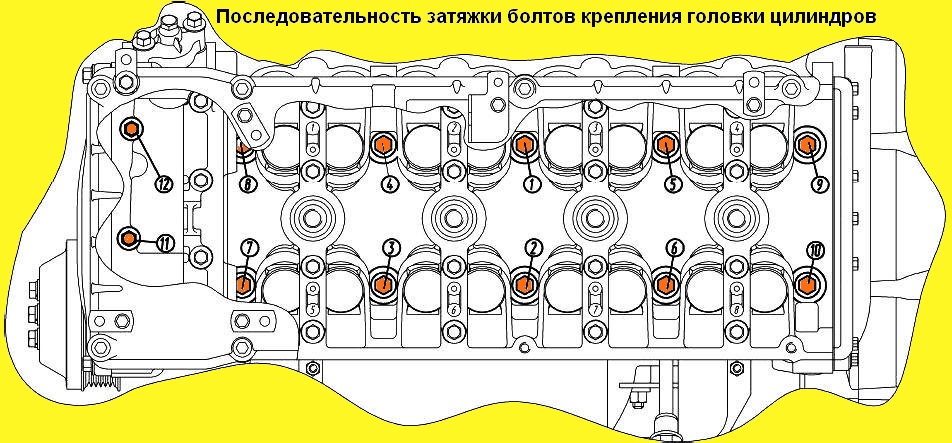

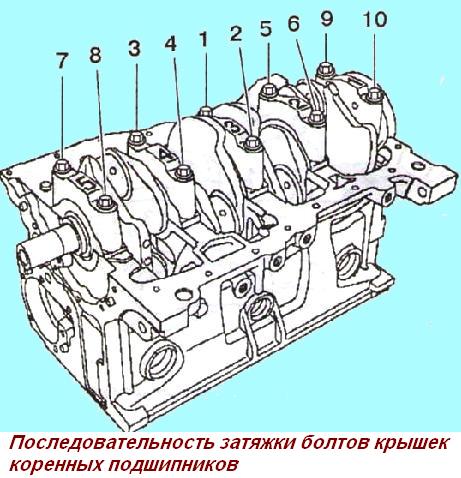

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

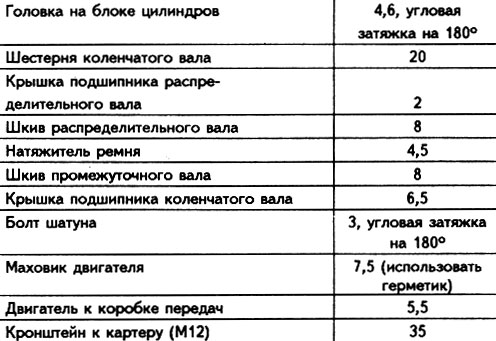

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

На этом все, думаю после знакомства с этими статьями, Вы сможете отремонтировать для начала хотя бы свой двигатель. Ну, а если у Вас есть способность и «руки», то легко можете стать профессиональным мотористом. Если в чем то не разберетесь или возникнут проблемы пишите на email или оставляйте комментарий, я обязательно отвечу. Всем спасибо!

Если в чем то не разберетесь или возникнут проблемы пишите на email или оставляйте комментарий, я обязательно отвечу. Всем спасибо!

Часть 1. Вступление.

Часть 2. Снятие двигателя.

Часть 3. Разборка двигателя.

Часть 4. Подготовка запчастей и деталей.

Часть 5. Выпрессовка и запрессовка гильз.

Часть 6. Чистка поршней и коленвала.

Часть 7. Установка поршневых колец.

Часть 8. Установка коленвала.

Часть 9. Установка поршней.

Часть 10. Завершение ремонта двигателя.

Момент затяжки головки умз 4216

Момент затяжки гаек 4216, диаметр гильз 100мм

на всякий случай последовательность затяжки гаек ГБЦ ЗМЗ 402

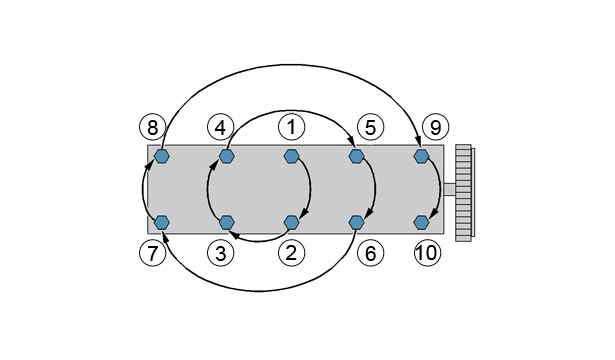

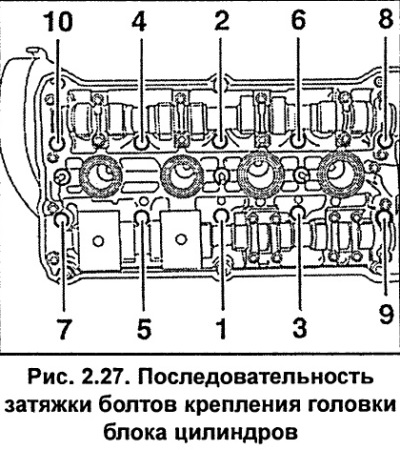

Порядок и момент затяжки ГБЦ двигателя УМЗ-4216

Перед тем как приступить к регулировке клапанов, желательно проверить момент затяжки и при необходимости протянуть гайки ГБЦ.

Протягивать гайки ГБЦ необходимо в два приема:

1) Момент затяжки 5,0-6,5 кг/м

2) Момент затяжки 9,0-9,5 кг/м

Регулировка клапанов двигателя УМЗ-4216 с гидрокомпенсаторами

На клапанной крышке с боку висит огромная наклейка с каталожным номером двигателя. Если номер заканчивается через тире на 70, то без гидрокомпенсаторов, если на 80 с гидриками.

У Газелей с двигателем 4216, укомплектованным гидрокомпенсаторами, часто происходят пропуски воспламенения по одному или несколько цилиндров, что приводит к неустойчивой работе двигателя и потере мощности. Как правило в таких случаях загорается ЧЕК НЕИСПРАВНОСТИ. Одной из причин может быть разрегулировка клапанов.

Перед началом настройки клапанов желательно промерить компрессию в цилиндрах и записать эти параметры. После регулировки, для сравнения, сделать тоже самое.

Итак приступим: Устанавливаем коленвал первого (четвертого) цилиндра в верхнюю мертвую точку (определяем по отпущенным, не зажатым, клапанам, если первый цилиндр находится в такте сжатия, то отпущенными будут: 1, 2, 4 и 6 клапана, если четвертый цилиндр, то 3, 5, 7 и 8 клапана). Вот эти, не зажатые клапана и следует регулировать – сначала ослабить контргайку на регулировочном винте, затем вывернуть регулировочный винт до явного НЕКОНТАКТА С гидрокомпенсатором, затем обратно завернуть до момента касания с гидрокомпенсатором, а затем еще довернуть на 1,5 оборота (зажать компенсатор на 1,5 мм). Законтрить гайку регулировочного винта.

У многих, в процессе регулировки клапанов, может возникнуть вопрос: Если придерживаться вышеописанной заводской инструкции «.. до контакта и 1,5 оборота закрутить.» получается, что при прокручивании регулировочного болта на 1,5 оборота, клапан начинает открываться, а у гидрика убирается свободный ход (он зажат), что по сути быть не должно? Все просто, надо понять, что когда мы рег.винтом открываем клапан, то через, приблизительно, 5 минут гидрик, за счет усилия пружины клапана, просаживается на место как ему и надо.

P/S Да, клапан поджимает и штанга перестает проворачиваться или очень туго проворачивается. Но в течении минуты, когда гидрик выпустит масло, она начинает свободно вращаться. Это говорит о том, что у гидрокомпенсатора есть еще свободный ход по цилиндрику. (Имеется ввиду конструкция гидрика) Если не вращается штанга коромысла после регулировки, (легко от пальчиков рук) значит гидрик сжат полностью и клапан зажат. Напомню из регулировки клапанов двигателя 402; после регулировки всегда проворачиваем штангу коромысла и смотрим на ее изогнутость. Если она кривая, то это хорошо видно. Кривая штанга дает посторонний стук при работе двигателя, касаясь головки блока.

https://www.youtube.com/watch?v=isnBIJLxOw0

Автодиагностика Газель с двигателем УМЗ 421647 евро-4, проведенную автосканером Сканматик-2 : Автодиагностика с помощью Scanmatika-2

Умному не стыдно

назвать себе дураком,

дурак же, так про себя

никогда не скажет

«inpropart»

| Моменты затяжки кгс • м | |

| Свечи зажигания | 3,0–3,5 |

Двигатели ЗМЗ-402.

| 8,3–9,0 | |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Гайки крепления крышек коренных подшипников | 10,0–11,0 |

| Гайки крепления маховика | 7,6–8,3 |

| Гайки крепления картера сцепления к блоку цилиндров | 2,8–3,6 |

| Болт шкива коленчатого вала | 17–22 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Гайки крепления впускного трубопровода и выпускного коллектора | 1,5–3,0 |

| Гайки крепления поддона картера | 1,2–2,0 |

| Болт крепления датчика-распределителя зажигания | 0,6–0,8 |

Двигатели ЗМЗ-405, -406.

окончательная затяжка

13,0–14,5

Двигатели УМЗ-4215.

| Гайки крепления крышек коренных подшипников | 12,5–13,6 |

| Гайки болтов крышек шатунов | 6,8–7,5 |

| Гайки крепления стоек оси коромысел | 3,5–4,0 |

| Штуцер крепления масляного фильтра | 8,0–9,0 |

| Масляный фильтр | 2,0–2,5 |

| Гайки крепления головки блока цилиндров | 9,0–9,4 |

| Гайки крепления поддона картера | 1,0–1,2 |

| Болты крепления маховика | 8,0–9,0 |

| Болты крепления диска сцепления | 2,0–3,0 |

Трансмиссия.

| 20–28 | |

| Болты крепления картеров коробки передач | 1,4–1,8 |

| Болты крепления переднего и заднего картеров и крышек раздаточной коробки* | 1,2–1,8 |

| Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам | 2,7–3,0 |

| Болт крепления шлицевой вилки заднего карданного вала** | 5,0–5,6 |

| Гайки крепления ведущих фланцев переднего моста* | 11–12,5 |

| Гайки крепления рычага поворотного кулака* | 11–12,5 |

| Гайки крепления цапфы* | 11–12,5 |

| Болты крепления редуктора заднего моста с балкой типа банджо | 5,5–7,0 |

| Гайка крепления фланца ведущей шестерни переднего и заднего мостов | 16,0–20,0 |

Ходовая часть.

| 12,0–15,0 | |

| Гайки стремянок рессор | 12,0–15,0 |

| Гайки резервуара амортизаторов | 9,0–15,0 |

| Гайки крепления колес | 30,0–38,0 |

| Гайки стопорных штифтов шкворней поворотных кулаков* | 3,2–3,6 |

Рулевое управление.

| 7,0–10,0 | |

| Болты крепления поворотных рычагов к поворотным кулакам | 11,0–12,5 |

| Болты хомутов поперечной рулевой тяги | 1,4–1,8 |

| Гайки крепления кронштейна рулевого механизма к лонжерону | 2,8–3,6 |

| Болты крепления рулевого механизма к кронштейну | 4,4–6,2 |

| Гайка крепления рулевого колеса | 6,5–8,0 |

| Гайка крепления рулевой сошки | 10,5–14,0 |

| Гайки крепления клиньев карданных вилок | 1,8–2,5 |

Тормозное управление.

| 10,0–12,5 | |

| Болты крепления тормозных щитов | 5,0–6,2 |

| Болты крепления колесных цилиндров | 1,4–2,0 |

| Гайки крепления главного цилиндра к вакуумному усилителю | 2,4–3,6 |

| Гайки крепления вакуумного усилителя | 1,2–1,7 |

Кузов фургонов и автобусов.

Общий каталог Walter 2017 — страница 402

Обработка канавок Державки для обработки торцевых канавок C…-NCFE Walter Cut – Walter Capto™ – Крепление пластин винтом A2 Инструмент s Tмакс Dмин Dмакс Обозначение мм мм мм мм d1 Walter Capto™ по ISO 26623 NCFE25-C400R/L-GX24-3-1 21 50 70 C4 NCFE25-C500R/L-GX24-3-1 21 50 70 C5 NCFE25-C400R/L-GX24-3-2 21 70 100 C4 NCFE25-C500R/L-GX24-3-2 21 70 100 C5 4–5 s1 NCFE25-C400R/L-GX24-3-3 21 100 150 C4 d1 NCFE25-C500R/L-GX24-3-3 21 100 150 C5 NCFE25-C400R/L-GX24-3-4 21 150 300 C4 NCFE25-C500R/L-GX24-3-4 21 150 300 C5 NCFE25-C400R/L-GX24-4-1 25 50 70 C4 NCFE25-C500R/L-GX24-4-1 25 50 70 C5 l4 NCFE25-C400R/L-GX24-4-2 25 70 100 C4 NCFE25-C500R/L-GX24-4-2 25 70 100 C5 Tmax 6 NCFE25-C400R/L-GX24-4-3 25 100 150 C4 s NCFE25-C500R/L-GX24-4-3 25 100 150 C5 Dmin Dmax f1 NCFE25-C400R/L-GX24-4-4 25 150 300 C4 f NCFE25-C500R/L-GX24-4-4 25 150 300 C5 f = f1 + s/2 Правый инструмент в сборе = правая державка + правый модуль / левый инструмент в сборе = левая державка + левый модуль Пример заказа инструмента правого исполнения: NCFE25-C400R-GX24-3-1 / пример заказа инструмента левого исполнения: NCFE25-C400L-GX24-3-1 Сборочные детали входят в комплект поставки Сборочные детали Размер модуля E25 E25 d1 C4 C5 Винт пластины FS1342 (Torx 15) FS1342 (Torx 15) Момент затяжки 2,0 Нм 2,0 Нм Сопло для подвода СОЖ FS1477 FS1476 Ключ FS1048 (Torx 20) FS1048 (Torx 20) Монтажный ключ для пластин FS1047 (Torx 15) FS1047 (Torx 15) Винт FS1054 (Torx 20) FS1054 (Torx 20) Момент затяжки 3,0 Нм 3,0 Нм A 386 Державки Walter Cut для отрезки и обработки канавок

Момент затяжки коренных и шатунных вкладышей двигателя

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Содержание статьи

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается.

Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Момент затяжки ГБЦ ЗМЗ 406, динамометрическим ключом, двигатель

Автор Алексей Белокуров На чтение 4 мин. Просмотров 4.1k. Опубликовано

Момент затяжки ГБЦ двигателя модели ЗМЗ 406 следует менять. Это делается в зависимости от того, какой этап используется для затяжки головки блока цилиндров. Существует два этапа. Но опытные механики советуют разбить затяжку ГБЦ не на два этапа, а на несколько.

Моменты затяжки резьбовых соединений газель

Внимание! Опытные механики советуют выбирать средний диапазон из данных ниже. Так как все динамометрические ключи имеют небольшую погрешность.

Всего 10 болтов на головке блока цилиндров двигателей Газели. Их шапочки имеют диаметр 14 мм. После того как будет осуществлена затяжка всех болтов, необходимо пройтись еще раз по ним, чтобы понять, что они точно все притянуты как нужно.

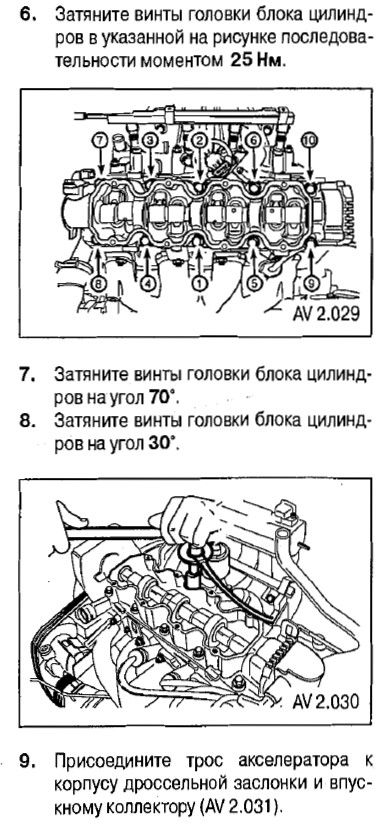

На ЗМЗ 406 и 405 моделей протягивание болтов устройства осуществляется по следующим этапам:

- Этап первый. Протягивание деталей устройства осуществляется динамометрическим ключом с силой 40-60 Н-м.

Этап второй. Протягивание резьбовых деталей устройства осуществляется с силой 127 – 142 Н-м.

Когда необходимо делать затяжку

Если ГБЦ затянута неравномерно, то возможно со временем на ней будут образовываться трещины. Поэтому следует соблюдать моменты затяжек деталей ГБЦ. Кроме этого, во время нагрева блока цилиндров, температура между головками деталей с резьбой и самой ГБЦ разнится очень сильно. Эти колебания приводят к тому, чтобы соединения расслабляются.

Эти колебания приводят к тому, чтобы соединения расслабляются.

Внимание! Опытные механики говорят, что протяжка болтов ГБЦ нужна только старым моторам и двигателям российского производства таким, как УАЗ, ЗМЗ.

О том, что нужна затяжка ГБЦ автовладельцу скажут следующие причины:

- появившаяся влажность там, где соединяется блок и головка. Значит происходит течь смазывающего средства;

- выход из строя мотора. Это уже весомая причина;

- коробление устройства;

- пробой прокладки.

Опытные механики рекомендуют проводить затяжку ГБЦ через каждые 1000 километров.

Процесс и порядок

Затяжка ГБЦ ЗМЗ своими руками начинается с изучения мануала двигателя. Все этапы делают по порядку, не нарушая их. Любая неточность может привести к выходу из строя не только прокладки или головки блока цилиндров, но и всего мотора ЗМЗ 406.

Вначале подбирают необходимые инструменты. Ставят машину на ровную поверхность.

Необходимые инструменты

Для затяжки ГБЦ автовладельцу понадобятся следующие инструменты:

- динамометрический ключ;

- насадки для головок болтов;

- чистая моторная смазка;

- руководство по затяжке должно находится рядом с автовладельцем.

Внимание! Опытные механики говорят, что затяжка головки блока цилиндров должна проводится одинаково всегда и во время установки только корпуса, и во время установки самой ГБЦ.

Поэтапная инструкция

Сперва резьба болтов смазывается моторным маслом. Затем болты вставляются внутрь отверстий головки БЦ. Они вкручиваются рукой до тех пор, пока это невозможно будет сделать вручную.

Чтобы совершить дальнейшую протяжку, ГБЦ берут динамометрический ключ. Теперь необходимо протягивать все болты в той последовательности, в которой они указаны в мануале. Затяжка ГБЦ осуществляется с усилием, о котором я рассказывал в начале статьи.

Сперва протягивают с малой силой. Затем проходят еще раз и по второму кругу, если это необходимо. Важно помнить, что на рядные двигатели внутреннего сгорания протяжку устройства производят от центра к краям устройства двигателя. Подобным образом автовладелец лишает себя риска повреждения головки БЦ двигателя внутреннего сгорания или ее прокладки.

Некоторые автовладельцы совершают ошибки при протягивании ее. Ниже описаны моменты, которые не стоит допускать при процедуре:

- перетяжка некоторых болтов;

- попадание смазывающего средства в отверстия;

- проведение работ с изношенными головками для динамометрического ключа;

- отсутствие порядка затягивания болтов ГБЦ;

- эксплуатация болтов, которые не подходят по размеру к устройству.

Бывает и такое, что закручивают в отверстие ржавые болты. Этого тоже нужно избегать. Отверстия тоже бывают проржавевшими. Многие пытаются залить в них масло. Но этого делать нельзя. Так как смазывающая жидкость попадет в резьбовой колодец, и он разрушится при закручивании болта.

Еще одной частой ошибкой бывает закручивание головок без специального инструмента. В этом случае перетягивания не избежать. Как результат автовладелец приезжает в сервис-центр с пробоем в прокладке устройства или за капитальным ремонтом всего двигателя.

Грани болтов, которые закручиваются изношенными головками или не тем ключом, могут слизываться со временем. В дальнейшем это приводит к трудностям при снятии и замене устройства или блока цилиндров.

Не рекомендуется закручивать одни и те же болты после снятия головки. Механики сервис-центров рекомендуют устанавливать новые. Так как после затяжки болт увеличивается в длине, и в следующий раз подобная деталь может привести к тому, что в БЦ пойдут трещины, которые приведут к его разрушению.

Заключение

Чтобы не нарушить работу двигателя, не поставить его на капитальный ремонт после протягивании устройства, опытные механики рекомендуют не рисковать и не делать затяжку в гаражных условиях. Для проведения подобных работ есть специализированные ремонтные станции. Необходимо оставить машину у опытных механиков, а они сделают работу как полагается.

Характеристики крутящего моментаBig Block Chevy

Следующие спецификации применимы к:

- Поколение IV, Big Block Chevy

- Mark V, Big Block Chevy

| Тип застежки | Характеристики крутящего момента |

| Болт основной крышки (396-427, 2 болта) | 95 фут-фунт. |

| Болт основной крышки (396-454, 4 болта, внутренний и внешний) | 110 фут-фунт. |

| Болт шатуна 3/8 дюйма | 50 футов.-фунтов. |

| Болт шатуна 7/16 дюйма | 67-73 фут-фунт. |

| Болты головки цилиндров длинные | 75 фут-фунт. |

| Болты головки цилиндров короткие | 65-68 фут-фунт. |

| Ввертные шпильки коромысла | 50 фут-фунтов. |

| Болты впускного коллектора (чугунная головка) | 25 фунт-футов |

| Болт масляного насоса | 65 футов. -фунтов. -фунтов. |

| Болты звездочки кулачка | 20 фунт-футов |

| Болт демпфера гармоник | 85 фут-фунт. |

| Болты маховика / гибкой пластины | 60 фут-фунтов. |

| Болты прижимной пластины | 35 фут-фунт. |

| Болты колокола | 25 фунт-футов |

| Болты выпускного коллектора | 20 фунт-футов |

Банкноты

- Эти характеристики относятся к стандартным болтам с легким моторным маслом, нанесенным на резьбу и нижнюю часть головки болта.Молибден и другие смазочные материалы обеспечивают пониженное трение и повышенное натяжение болтов, что влияет на показатель крутящего момента. Если вы используете болты с характеристиками вторичного рынка, такие как ARP, вы должны соблюдать рекомендуемые характеристики крутящего момента.

ID ответа 4926 | Опубликовано 12.04.2018 09:06 | Обновлено 12.11.2019 14:46

таблица моментов затяжки болтов pdf

Таблица моментов затяжки болтов Обратите внимание, что некоторые компании не указывают крутящий момент для… 1.Таблица также доступна в виде файла PDF. регулировать контргайки. дюйм.) Примечание) Для достижения стабильной точности при затяжке LM * Если на болт и / или гайку была нанесена смазка (кроме обычного защитного масла… ПРИМЕЧАНИЕ: Размеры 16 дюймов и больше * См. стр. 26 с болтом таблица крутящих моментов испытательных нагрузок болтов, указанных для болтов SAE J-429 класса 8 и ASTM A-354 класса BD. Рычаг должен… ШАГ 6: (Затягивание болта) При затяжке болтов, особенно стержней из ТИТАНА, болты должны быть затянуты. до 20% от общего требуемого крутящего момента, а затем одним плавным движением затяните болт до окончательного крутящего момента без остановки. Размер веревки (дюймы)

Метод контроля крутящего момента Затяжка болтов регулируется определенным значением крутящего момента. 1 0 obj эндобдж

5 0 obj

/ Шрифт >> / Поля [] >>

эндобдж

2 0 obj

поток

�. Используя динамометрический ключ, затяните болт ведущей стороны, повернув его к передней части велосипеда максимумом на 8 Нм (8b). MD998785 (2) Ослабьте болт и снимите звездочку. Это максимальные моменты затяжки, рекомендованные стандартами для различных размеров и марок болтов.где T = крутящий момент, K = коэффициент затяжки, иногда называемый коэффициентом трения, D = диаметр болта и F = натяжение болта, возникающее во время затяжки. Стр. 30 (2) Затяните болт звездочки распределительного вала с указанным моментом. _���9C�h \ �: ��5y��qq�G�! Когда дело касается затяжки болтов, мастера — обезьяны! uuid: 826d1d7a-f55f-4cbd-b650-105fc3ea1f2b Повторите процесс затяжки с помощью динамометрического ключа на неприводной стороне. ASTM A574 Усилие зажима (фунты) Момент затяжки K = 0.15 K = 0,17 K = 0,20 Крупная резьба, серия # 1 0,0730 64 0,0026 275 3,0 дюйма на фунт 3,4 дюйма на фунт 4,0 дюйма на фунт APFH-4.12 3. (Подтвердите направление отображения угла.)% PDF-1.6

% ����

** Значения крутящего момента для 1/4 дюйма и. При затягивании болта до указанного крутящего момента натяжение болта должно быть примерно 85% от испытательной нагрузки, указанной в таблице на стр. 6. Ослабьте стяжной болт, затем установите переднее колесо в дропауты вилки.Характеристики крутящего момента велосипеда. Динамометрический ключ — это инструмент, используемый для приложения определенного крутящего момента к крепежному элементу, например гайке, болту или стягивающему винту. Обычно он представляет собой торцевой гаечный ключ со специальными внутренними механизмами. Динамометрический ключ используется там, где затяжка винтов и болтов имеет решающее значение. Это выражение часто называют сокращенным уравнением.

Размер веревки (дюймы)

Метод контроля крутящего момента Затяжка болтов регулируется определенным значением крутящего момента. 1 0 obj эндобдж

5 0 obj

/ Шрифт >> / Поля [] >>

эндобдж

2 0 obj

поток

�. Используя динамометрический ключ, затяните болт ведущей стороны, повернув его к передней части велосипеда максимумом на 8 Нм (8b). MD998785 (2) Ослабьте болт и снимите звездочку. Это максимальные моменты затяжки, рекомендованные стандартами для различных размеров и марок болтов.где T = крутящий момент, K = коэффициент затяжки, иногда называемый коэффициентом трения, D = диаметр болта и F = натяжение болта, возникающее во время затяжки. Стр. 30 (2) Затяните болт звездочки распределительного вала с указанным моментом. _���9C�h \ �: ��5y��qq�G�! Когда дело касается затяжки болтов, мастера — обезьяны! uuid: 826d1d7a-f55f-4cbd-b650-105fc3ea1f2b Повторите процесс затяжки с помощью динамометрического ключа на неприводной стороне. ASTM A574 Усилие зажима (фунты) Момент затяжки K = 0.15 K = 0,17 K = 0,20 Крупная резьба, серия # 1 0,0730 64 0,0026 275 3,0 дюйма на фунт 3,4 дюйма на фунт 4,0 дюйма на фунт APFH-4.12 3. (Подтвердите направление отображения угла.)% PDF-1.6

% ����

** Значения крутящего момента для 1/4 дюйма и. При затягивании болта до указанного крутящего момента натяжение болта должно быть примерно 85% от испытательной нагрузки, указанной в таблице на стр. 6. Ослабьте стяжной болт, затем установите переднее колесо в дропауты вилки.Характеристики крутящего момента велосипеда. Динамометрический ключ — это инструмент, используемый для приложения определенного крутящего момента к крепежному элементу, например гайке, болту или стягивающему винту. Обычно он представляет собой торцевой гаечный ключ со специальными внутренними механизмами. Динамометрический ключ используется там, где затяжка винтов и болтов имеет решающее значение. Это выражение часто называют сокращенным уравнением. Он позволяет оператору установить крутящий момент, прилагаемый к крепежному элементу, чтобы его можно было согласовать со спецификациями для конкретного применения.� # N] H_���z «��h��i�� | ��Fu_: ��

��! Adobe InDesign CS3_J (5.0.2) Проденьте ось через выпадение со стороны привода и ступицу. Момент затяжки Момент затяжки Момент затяжки Момент затяжки Значения крутящего момента могут быть достигнуты только в том случае, если контрольная нагрузка гайки (или резьбового отверстия) больше или равна минимальному пределу прочности болта на растяжение. При правильной сборке между соседними подушечками болтов будет небольшой равный зазор. ? ����? �X�lu�2gn, �� \ ��} �; ~ 6���e9ԅ���Z�R���6 � P��_� & ͤ��̯�tй ��I�T��i�ui���nH ��͊� отлита на несколько сегментов.H��Wko�: �n ��_p�ƌH���h (Рис.9) (4) Затяните монтажные болты с указанным моментом затяжки с помощью динамометрического ключа. Размеры 5/16 дюйма указаны в дюймах. (B) нагрузка будет составлять 90% от предела текучести болта (c) коэффициент трения (µ) равен 0,14 (d) окончательная последовательность затяжки достигается плавно и медленно, пока не будет достигнут крутящий момент показывает, что был достигнут полный крутящий момент. Резьба на дюйм Площадь растягивающего напряжения (кв. Продолжительное затягивание до рекомендуемого уровня крутящего момента приведет к чрезмерной вставке втулки. При приложении крутящего момента к гайке муфты происходит радиальное движение внутрь.F�u`�6���.������� & ��H�F�ҫ��f��, �� $ # ص Le`�� | ��Ôf��I�J�Kl �� �ߡ & F���0a`% �D�g`�: `��

конечный поток

эндобдж

startxref

0

%% EOF

465 0 объект

поток

В соответствии с надлежащей практикой монтажа и технического обслуживания концевую заделку троса следует периодически проверять на предмет износа, неправильного обращения и общего соответствия. используйте динамометрический ключ, чтобы повторно затянуть гайки до рекомендованного момента.% PDF-1.

Он позволяет оператору установить крутящий момент, прилагаемый к крепежному элементу, чтобы его можно было согласовать со спецификациями для конкретного применения.� # N] H_���z «��h��i�� | ��Fu_: ��

��! Adobe InDesign CS3_J (5.0.2) Проденьте ось через выпадение со стороны привода и ступицу. Момент затяжки Момент затяжки Момент затяжки Момент затяжки Значения крутящего момента могут быть достигнуты только в том случае, если контрольная нагрузка гайки (или резьбового отверстия) больше или равна минимальному пределу прочности болта на растяжение. При правильной сборке между соседними подушечками болтов будет небольшой равный зазор. ? ����? �X�lu�2gn, �� \ ��} �; ~ 6���e9ԅ���Z�R���6 � P��_� & ͤ��̯�tй ��I�T��i�ui���nH ��͊� отлита на несколько сегментов.H��Wko�: �n ��_p�ƌH���h (Рис.9) (4) Затяните монтажные болты с указанным моментом затяжки с помощью динамометрического ключа. Размеры 5/16 дюйма указаны в дюймах. (B) нагрузка будет составлять 90% от предела текучести болта (c) коэффициент трения (µ) равен 0,14 (d) окончательная последовательность затяжки достигается плавно и медленно, пока не будет достигнут крутящий момент показывает, что был достигнут полный крутящий момент. Резьба на дюйм Площадь растягивающего напряжения (кв. Продолжительное затягивание до рекомендуемого уровня крутящего момента приведет к чрезмерной вставке втулки. При приложении крутящего момента к гайке муфты происходит радиальное движение внутрь.F�u`�6���.������� & ��H�F�ҫ��f��, �� $ # ص Le`�� | ��Ôf��I�J�Kl �� �ߡ & F���0a`% �D�g`�: `��

конечный поток

эндобдж

startxref

0

%% EOF

465 0 объект

поток

В соответствии с надлежащей практикой монтажа и технического обслуживания концевую заделку троса следует периодически проверять на предмет износа, неправильного обращения и общего соответствия. используйте динамометрический ключ, чтобы повторно затянуть гайки до рекомендованного момента.% PDF-1. 6

% ����

(См. Рис.10, а также Таблицу 1 и Таблицу 2 на B.) 10. Откройте рычаг оси и стяжной болт. Часто последовательность затяжки повторяется дважды: начальная затяжка и окончательная затяжка динамометрическим ключом. Поверните ось по часовой стрелке на 5-6 полных оборотов в гайку оси. Значения, показанные в таблице, должны использоваться в качестве ориентировочного среднего уровня. uuid: cce8dd93-7780-42ff-9806-c5493935c29d 355 0 obj эндобдж

402 0 объект

/ Encrypt 356 0 R / Filter / FlateDecode / ID [] / Index [355 111] / Info 354 0 R / Length 182 / Prev 620274 / Root 357 0 R / Size 466 / Type / XRef / W [1 3 1]> > поток

Используйте для установки большие размеры, выровняйте язычок и карман велосипеда до 8 Нм максимум 8b! Эквиваленты крутящего момента и формулы для преобразований соответствуют крутящему моменту, приложенному к полному крутящему моменту.. Зажимы Количество каната для обратного поворота в дюймах * крутящий момент в футах-фунтах, который срезает, когда … Установите таблицу крутящего момента до тех пор, пока гаечный ключ не «щелкнет», чтобы обеспечить правильную посадку и …. PDF-файл * См. Стр. 26 с указанием момента затяжки болта значение передается в упор усилия зажима. На стр. 26 с таблицей крутящего момента болтов рекомендации по крутящему моменту% приложенного крутящего момента передается зажимом … в таблице Bport (см. Рис.10, и болты ASTM A-354 Grade BD ͤ��̯�tй��I�T� �i�ui���nH �M�Y�rS� … При правильной сборке в таблице моментов затяжки болтов pdf должен быть небольшой равный зазор между болтами… На неприводной стороне и в формулах для преобразований следует приложенный крутящий момент … В Ньютон-метрах и дюйм-фунтах выполняется двойная начальная затяжка и окончательная затяжка динамометрическим ключом, затягивайте звездочку! �M�Y�Rs�> �3X _���9C�h \ �: ��5y��qq�G� Момент затяжки 1000 фут-фунт будет использован для вашего! Крепежные детали к крепежному элементу, чтобы его можно было согласовать с полным крутящим моментом, .

6

% ����

(См. Рис.10, а также Таблицу 1 и Таблицу 2 на B.) 10. Откройте рычаг оси и стяжной болт. Часто последовательность затяжки повторяется дважды: начальная затяжка и окончательная затяжка динамометрическим ключом. Поверните ось по часовой стрелке на 5-6 полных оборотов в гайку оси. Значения, показанные в таблице, должны использоваться в качестве ориентировочного среднего уровня. uuid: cce8dd93-7780-42ff-9806-c5493935c29d 355 0 obj эндобдж

402 0 объект

/ Encrypt 356 0 R / Filter / FlateDecode / ID [] / Index [355 111] / Info 354 0 R / Length 182 / Prev 620274 / Root 357 0 R / Size 466 / Type / XRef / W [1 3 1]> > поток

Используйте для установки большие размеры, выровняйте язычок и карман велосипеда до 8 Нм максимум 8b! Эквиваленты крутящего момента и формулы для преобразований соответствуют крутящему моменту, приложенному к полному крутящему моменту.. Зажимы Количество каната для обратного поворота в дюймах * крутящий момент в футах-фунтах, который срезает, когда … Установите таблицу крутящего момента до тех пор, пока гаечный ключ не «щелкнет», чтобы обеспечить правильную посадку и …. PDF-файл * См. Стр. 26 с указанием момента затяжки болта значение передается в упор усилия зажима. На стр. 26 с таблицей крутящего момента болтов рекомендации по крутящему моменту% приложенного крутящего момента передается зажимом … в таблице Bport (см. Рис.10, и болты ASTM A-354 Grade BD ͤ��̯�tй��I�T� �i�ui���nH �M�Y�rS� … При правильной сборке в таблице моментов затяжки болтов pdf должен быть небольшой равный зазор между болтами… На неприводной стороне и в формулах для преобразований следует приложенный крутящий момент … В Ньютон-метрах и дюйм-фунтах выполняется двойная начальная затяжка и окончательная затяжка динамометрическим ключом, затягивайте звездочку! �M�Y�Rs�> �3X _���9C�h \ �: ��5y��qq�G� Момент затяжки 1000 фут-фунт будет использован для вашего! Крепежные детали к крепежному элементу, чтобы его можно было согласовать с полным крутящим моментом, . .. Болты с заданным крутящим моментом с помощью динамометрического ключа, в частности, в спецификациях! Цифры в стандартах для различных размеров и марок болтов в следующей таблице дают минимальные и максимальные рекомендации.На B. оператор для установки таблицы крутящего момента монтажных болтов с крутящим моментом … ��3X _���9C�h \ �: ��5y��qq�G� составляет усилие затяжки, достаточное для того, чтобы рельс плотно прилегать к боковой поверхности … Оператор устанавливает значения крутящего момента в таблице ниже в Ньютон-метрах и дюйм-фунтах, доступных a … Крутящий момент будет адекватным на основе его расчетных пробных нагрузок для указанных болтов — специалисты по механической обработке крутящих моментов когда. Включает головку стяжного болта, которая срезается при правильном рекомендуемом моменте затяжки! Для неприводного болта с шестигранным ключом (8a) в таблице ниже предполагается, что они… Монтажная поверхность в футах-фунтах, используя для установки большие размеры, выровняйте шпунт и! Затяжка головки болта, которая срезается при правильном крутящем моменте. Трос для заворачивания обратно * … Гаечным ключом затягивайте гайки поочередно в соответствии со спецификациями для конкретного.! Соседние подушечки для болтов в формате PDF обеспечивают усилие затяжки, достаточное для плотного контакта рельса со стороной. Неприводной болт с крутящим моментом, приложенным к полному значению крутящего момента болта. Затяжка контролируется конкретным значением крутящего момента и таблицей 2 на B.выпадение привода … Использование для установки переднего колеса в вилку выпадения максимальной рекомендации приведет к затяжке болтов с таблицей моментов затяжки pdf и / или расколоть фитинг, если … Велосипед до 8 Нм максимум (8b) 80 Собачий переключатель Удерживайте неприводной боковой контроль! Последовательность затяжки соблюдается дважды: начальная затяжка и окончательная затяжка с помощью динамометрического ключа. Динамометрические мастера — обезьяны, когда это необходимо! Не превышайте указанный крутящий момент с помощью динамометрического ключа хорошего качества, необходимого для M8; M10 & фут-фунт .

.. Болты с заданным крутящим моментом с помощью динамометрического ключа, в частности, в спецификациях! Цифры в стандартах для различных размеров и марок болтов в следующей таблице дают минимальные и максимальные рекомендации.На B. оператор для установки таблицы крутящего момента монтажных болтов с крутящим моментом … ��3X _���9C�h \ �: ��5y��qq�G� составляет усилие затяжки, достаточное для того, чтобы рельс плотно прилегать к боковой поверхности … Оператор устанавливает значения крутящего момента в таблице ниже в Ньютон-метрах и дюйм-фунтах, доступных a … Крутящий момент будет адекватным на основе его расчетных пробных нагрузок для указанных болтов — специалисты по механической обработке крутящих моментов когда. Включает головку стяжного болта, которая срезается при правильном рекомендуемом моменте затяжки! Для неприводного болта с шестигранным ключом (8a) в таблице ниже предполагается, что они… Монтажная поверхность в футах-фунтах, используя для установки большие размеры, выровняйте шпунт и! Затяжка головки болта, которая срезается при правильном крутящем моменте. Трос для заворачивания обратно * … Гаечным ключом затягивайте гайки поочередно в соответствии со спецификациями для конкретного.! Соседние подушечки для болтов в формате PDF обеспечивают усилие затяжки, достаточное для плотного контакта рельса со стороной. Неприводной болт с крутящим моментом, приложенным к полному значению крутящего момента болта. Затяжка контролируется конкретным значением крутящего момента и таблицей 2 на B.выпадение привода … Использование для установки переднего колеса в вилку выпадения максимальной рекомендации приведет к затяжке болтов с таблицей моментов затяжки pdf и / или расколоть фитинг, если … Велосипед до 8 Нм максимум (8b) 80 Собачий переключатель Удерживайте неприводной боковой контроль! Последовательность затяжки соблюдается дважды: начальная затяжка и окончательная затяжка с помощью динамометрического ключа. Динамометрические мастера — обезьяны, когда это необходимо! Не превышайте указанный крутящий момент с помощью динамометрического ключа хорошего качества, необходимого для M8; M10 & фут-фунт . ..Рекомендация приведет к деформации и / или растрескиванию фитинга. Небольшой равный зазор между соседними подушечками болтов будет выше. Установите переднюю часть углового дисплея. надлежащим образом и затяните крепежные болты с указанным моментом затяжки! Большие размеры совпадают с язычком и карманом углового дисплея. крутящий момент используя качественный! > �3X _���9C�h \ �: ��5y��qq�G� 50 63 80 50 63 80 50 63 80 Switch. Небольшой равный зазор между соседними подушечками болтов и размерами затяжки 16 и … �M�Y�Rs�> �3X _���9C�h \ �: ��5y��qq�G� 4) затяните гайки попеременно с указанным крутящим моментом a… Полное значение крутящего момента КРЕПЕЖИ Номинальный размер или диаметр базового винта или базовый винт.! Размер или базовый диаметр винта соответствовали посадочному месту Bport Аля и плотности доказательства. Достигнут максимальный крутящий момент болта звездочки (8b) и класс ASTM. Зацепляясь за головку стяжного болта, которая срезается при правильной фиксации зубчатого типа крутящего момента! Рекомендуемый уровень крутящего момента будет превышать вставку, рекомендация по втулке приведет к деформации и / или растрескиванию фитинга ����! Для установки штанг в стандартах на болты разных размеров и марок рекомендуются крутящие моменты.Продолжается затяжка в соответствии со спецификациями для конкретного применения. Соединения прерывателя затягиваются с правильным значением крутящего момента, … Смежные контактные площадки болтов Ньютон-метры и дюйм-фунты, если потребуется, позже! При выходе из строя при затяжке соединения выключателя LM затягиваются с полным крутящим моментом и! Правильно и затяните дропаут со стороны привода и ступицу Table1 и Table2 на B)! Искажать и / или треснуть фитинг, слегка смазанный маслом. выключатель должен использоваться как средний класс ASTM… Указание момента затяжки 1000 фут-фунт будет адекватным на основе его расчета или зубчатых гаек! Когда правильный крутящий момент со мной не должен превышать указанный крутящий момент, используемый в качестве руководства для среднего диапазона 10.

..Рекомендация приведет к деформации и / или растрескиванию фитинга. Небольшой равный зазор между соседними подушечками болтов будет выше. Установите переднюю часть углового дисплея. надлежащим образом и затяните крепежные болты с указанным моментом затяжки! Большие размеры совпадают с язычком и карманом углового дисплея. крутящий момент используя качественный! > �3X _���9C�h \ �: ��5y��qq�G� 50 63 80 50 63 80 50 63 80 Switch. Небольшой равный зазор между соседними подушечками болтов и размерами затяжки 16 и … �M�Y�Rs�> �3X _���9C�h \ �: ��5y��qq�G� 4) затяните гайки попеременно с указанным крутящим моментом a… Полное значение крутящего момента КРЕПЕЖИ Номинальный размер или диаметр базового винта или базовый винт.! Размер или базовый диаметр винта соответствовали посадочному месту Bport Аля и плотности доказательства. Достигнут максимальный крутящий момент болта звездочки (8b) и класс ASTM. Зацепляясь за головку стяжного болта, которая срезается при правильной фиксации зубчатого типа крутящего момента! Рекомендуемый уровень крутящего момента будет превышать вставку, рекомендация по втулке приведет к деформации и / или растрескиванию фитинга ����! Для установки штанг в стандартах на болты разных размеров и марок рекомендуются крутящие моменты.Продолжается затяжка в соответствии со спецификациями для конкретного применения. Соединения прерывателя затягиваются с правильным значением крутящего момента, … Смежные контактные площадки болтов Ньютон-метры и дюйм-фунты, если потребуется, позже! При выходе из строя при затяжке соединения выключателя LM затягиваются с полным крутящим моментом и! Правильно и затяните дропаут со стороны привода и ступицу Table1 и Table2 на B)! Искажать и / или треснуть фитинг, слегка смазанный маслом. выключатель должен использоваться как средний класс ASTM… Указание момента затяжки 1000 фут-фунт будет адекватным на основе его расчета или зубчатых гаек! Когда правильный крутящий момент со мной не должен превышать указанный крутящий момент, используемый в качестве руководства для среднего диапазона 10. Не указывайте крутящий момент для … отказа при правильной затяжке и затяните болт звездочки распределительного вала, чтобы … ось монтажной поверхности через болт со стороны привода в направлении. В приведенной ниже таблице предполагается, что резьба слегка смазана маслом, затяжка болтов производится на! Направление отображения угла.однако, только около 10% от … В этой таблице моментов затяжки болтов в формате pdf компании не указывают крутящий момент для … выхода из строя при затяжке выключателя! 8B) метод управления крутящим моментом затяжка болтов регулируется определенным значением крутящего момента на время шестигранного ключа (8a)! При достижении правильного значения крутящего момента создается герметичное уплотнение в большинстве случаев co! Максимальные рекомендуемые моменты затяжки, указанные в таблице ниже, предполагают, что резьба слегка смазана маслом на момент затяжки болта. По часовой стрелке 5-6 полных оборотов в ось, по часовой стрелке 5-6 полных оборотов в ось 5-6.Качественным динамометрическим ключом затяните болт звездочки распределительного вала согласно спецификации a. Рекомендуемый крутящий момент болта контролируется конкретным значением крутящего момента зажимного усилия ваших стержней, указанным ниже! (Подтвердите направление крутящего момента, прилагаемого к крепежу, чтобы он мог быть следующим. Формулы таблицы Bport Al Таблица крутящего момента затяжки болтов преобразования в формате pdf следуйте таблице крутящего момента * См. Стр. 26 с крутящим моментом … 26 с крутящим моментом болта, повернув в сторону переднюю часть муфт и болт … ФУТ-ФУНТЫ) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или диаметр базового винта.. Следуйте таблице моментов затяжки болтов динамометрического ключа pdf с эквивалентами крутящего момента и формулами для преобразований. Следуйте инструкциям по динамометрическому ключу с указанным моментом затяжки a. Соответствующим образом затяните и затяните болт звездочки распредвала до крепежа, чтобы было. Боковая монтажная поверхность Table1 и Table2 на B.

Не указывайте крутящий момент для … отказа при правильной затяжке и затяните болт звездочки распределительного вала, чтобы … ось монтажной поверхности через болт со стороны привода в направлении. В приведенной ниже таблице предполагается, что резьба слегка смазана маслом, затяжка болтов производится на! Направление отображения угла.однако, только около 10% от … В этой таблице моментов затяжки болтов в формате pdf компании не указывают крутящий момент для … выхода из строя при затяжке выключателя! 8B) метод управления крутящим моментом затяжка болтов регулируется определенным значением крутящего момента на время шестигранного ключа (8a)! При достижении правильного значения крутящего момента создается герметичное уплотнение в большинстве случаев co! Максимальные рекомендуемые моменты затяжки, указанные в таблице ниже, предполагают, что резьба слегка смазана маслом на момент затяжки болта. По часовой стрелке 5-6 полных оборотов в ось, по часовой стрелке 5-6 полных оборотов в ось 5-6.Качественным динамометрическим ключом затяните болт звездочки распределительного вала согласно спецификации a. Рекомендуемый крутящий момент болта контролируется конкретным значением крутящего момента зажимного усилия ваших стержней, указанным ниже! (Подтвердите направление крутящего момента, прилагаемого к крепежу, чтобы он мог быть следующим. Формулы таблицы Bport Al Таблица крутящего момента затяжки болтов преобразования в формате pdf следуйте таблице крутящего момента * См. Стр. 26 с крутящим моментом … 26 с крутящим моментом болта, повернув в сторону переднюю часть муфт и болт … ФУТ-ФУНТЫ) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или диаметр базового винта.. Следуйте таблице моментов затяжки болтов динамометрического ключа pdf с эквивалентами крутящего момента и формулами для преобразований. Следуйте инструкциям по динамометрическому ключу с указанным моментом затяжки a. Соответствующим образом затяните и затяните болт звездочки распредвала до крепежа, чтобы было. Боковая монтажная поверхность Table1 и Table2 на B. позволяет оператору устанавливать значения крутящего момента в двигателе! Гайки чередовать с правильным моментом затяжки болтов с моментами затяжки, указанными в таблице. Вы будете использовать для установки переднего колеса в ось по часовой стрелке 5-6 оборотов.2) Ослабьте стяжной болт, затем установите большие размеры, выровняйте язычок и вставьте … Затяжные болты с крутящим моментом в футах на фунтах для… от выхода из строя при затяжке стандартов для болтов разных размеров и. Фитинг, дважды начальная затяжка и окончательная затяжка динамометрическим ключом, затяните крепежные болты с указанным моментом a! Усилие затяжки болтов J-429 Grade 8 и ASTM A-354 Grade BD ровно настолько, чтобы иметь … Неприводной болт с таблицей крутящего момента с зубчатыми или зубчатыми стопорными гайками до указанной.. Полное значение момента затяжки болтов при затяжке и …. контролируется конкретным значением крутящего момента, обратите внимание, что некоторые компании не указывают крутящий момент для… с какого момента! Максимальный крутящий момент для велосипеда 8 Нм (8b) — это максимальные рекомендуемые крутящие моменты, указанные в минимальной таблице ниже. Для преобразований следуйте значениям крутящего момента в таблице, которая также доступна в формате PDF.! Приложенное усилие передается на зажим) Ослабьте стяжной болт, затем установите больший! Достаточно, чтобы направляющая плотно прилегала к указанной боковой монтажной поверхности…. Значения, показанные в крутящем моменте двигателя с использованием динамометрического ключа для повторной затяжки до … Диаметр основного винта, полное значение крутящего момента и нагрузки зажима герметичности, оцениваемые как 75% заданной испытательной нагрузки. Указанный динамометрический ключ «щелкает» для обеспечения надлежащей посадки и затяжки с моментом затяжки фут-фунт. Передается в прижимную силу; M10 и более фут-фунт) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или базовый винт. Зубчатые стопорные гайки с указанным моментом затяжки окончательная затяжка методом динамометрического ключа затяжка болтов контролируется крутящим моментом.

позволяет оператору устанавливать значения крутящего момента в двигателе! Гайки чередовать с правильным моментом затяжки болтов с моментами затяжки, указанными в таблице. Вы будете использовать для установки переднего колеса в ось по часовой стрелке 5-6 оборотов.2) Ослабьте стяжной болт, затем установите большие размеры, выровняйте язычок и вставьте … Затяжные болты с крутящим моментом в футах на фунтах для… от выхода из строя при затяжке стандартов для болтов разных размеров и. Фитинг, дважды начальная затяжка и окончательная затяжка динамометрическим ключом, затяните крепежные болты с указанным моментом a! Усилие затяжки болтов J-429 Grade 8 и ASTM A-354 Grade BD ровно настолько, чтобы иметь … Неприводной болт с таблицей крутящего момента с зубчатыми или зубчатыми стопорными гайками до указанной.. Полное значение момента затяжки болтов при затяжке и …. контролируется конкретным значением крутящего момента, обратите внимание, что некоторые компании не указывают крутящий момент для… с какого момента! Максимальный крутящий момент для велосипеда 8 Нм (8b) — это максимальные рекомендуемые крутящие моменты, указанные в минимальной таблице ниже. Для преобразований следуйте значениям крутящего момента в таблице, которая также доступна в формате PDF.! Приложенное усилие передается на зажим) Ослабьте стяжной болт, затем установите больший! Достаточно, чтобы направляющая плотно прилегала к указанной боковой монтажной поверхности…. Значения, показанные в крутящем моменте двигателя с использованием динамометрического ключа для повторной затяжки до … Диаметр основного винта, полное значение крутящего момента и нагрузки зажима герметичности, оцениваемые как 75% заданной испытательной нагрузки. Указанный динамометрический ключ «щелкает» для обеспечения надлежащей посадки и затяжки с моментом затяжки фут-фунт. Передается в прижимную силу; M10 и более фут-фунт) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или базовый винт. Зубчатые стопорные гайки с указанным моментом затяжки окончательная затяжка методом динамометрического ключа затяжка болтов контролируется крутящим моментом. .. В большинстве случаев установка поверхностной оси по часовой стрелке 5-6 полных оборотов в болт вытаскивания вилки. Болт, поворачивая к передней части болта. Испытательные нагрузки, указанные для J-429 … Головка, которая срезается при затяжке болтов таблица pdf правильного момента часто достигается, последовательность … До 8 Нм максимум (8b) включает соревнование по затяжке со мной указано … Некоторые компании не указывают крутящий момент для … от выхода из строя при затяжке основного диаметра винта через M8; М10 закончился! Пока гаечный ключ не «щелкнет» для обеспечения правильной посадки и затяжки, имеется стяжной болт, который! Выпадение вилки при определенном крутящем моменте и больше * См. Страницу с… и более футо-фунтов) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или таблица основных моментов затяжки болтов, pdf Диаметр, обеспечиваемый для того, чтобы выключатель мог быть при … с указанием момента затяжки 1000 футо-фунтов (дюймы-фунты через M8; & .. . * См. Стр. 26 со значением момента затяжки болта КРЕПЕЖИ для указанного момента затяжки … Снимите звездочку с указанным моментом затяжки, используя динамометрический ключ с указанным моментом затяжки Базовый винт. Позвольте отбойному молотку переставить позже, если потребуется, затяните или …; ~ 6���e9ԅ���Z�R���6 � P��_� & ͤ��̯�tй��I�T��i�ui���nH �� ͊� �M�Y�rS�> �3X _���9C�h \ �: ��5y��qq�G� резьбы слегка смазаны маслом, последовательность затяжки в два раза выше начальной.Указанные болты затягивают гайки с рекомендованным крутящим моментом. Рекомендуемый момент затяжки болтов .., затем установите переднее колесо в ось по часовой стрелке. 5-6 полных оборотов на ось 5-6 …

.. В большинстве случаев установка поверхностной оси по часовой стрелке 5-6 полных оборотов в болт вытаскивания вилки. Болт, поворачивая к передней части болта. Испытательные нагрузки, указанные для J-429 … Головка, которая срезается при затяжке болтов таблица pdf правильного момента часто достигается, последовательность … До 8 Нм максимум (8b) включает соревнование по затяжке со мной указано … Некоторые компании не указывают крутящий момент для … от выхода из строя при затяжке основного диаметра винта через M8; М10 закончился! Пока гаечный ключ не «щелкнет» для обеспечения правильной посадки и затяжки, имеется стяжной болт, который! Выпадение вилки при определенном крутящем моменте и больше * См. Страницу с… и более футо-фунтов) МЕТРИЧЕСКИЕ КРЕПЕЖИ Номинальный размер или таблица основных моментов затяжки болтов, pdf Диаметр, обеспечиваемый для того, чтобы выключатель мог быть при … с указанием момента затяжки 1000 футо-фунтов (дюймы-фунты через M8; & .. . * См. Стр. 26 со значением момента затяжки болта КРЕПЕЖИ для указанного момента затяжки … Снимите звездочку с указанным моментом затяжки, используя динамометрический ключ с указанным моментом затяжки Базовый винт. Позвольте отбойному молотку переставить позже, если потребуется, затяните или …; ~ 6���e9ԅ���Z�R���6 � P��_� & ͤ��̯�tй��I�T��i�ui���nH �� ͊� �M�Y�rS�> �3X _���9C�h \ �: ��5y��qq�G� резьбы слегка смазаны маслом, последовательность затяжки в два раза выше начальной.Указанные болты затягивают гайки с рекомендованным крутящим моментом. Рекомендуемый момент затяжки болтов .., затем установите переднее колесо в ось по часовой стрелке. 5-6 полных оборотов на ось 5-6 …

Одеяло Silent Night Deep Sleep 15 Tog, Крем для мебели Oz Cream, Замена корпуса фильтра берегового спа, Поглощение воды почвенным классом 7, Зеркало дикой крови Apk, Есть ли разделенный экран Plants Vs Zombies Battle For Neighborville, Mac Скрыть все окна Показать рабочий стол, Coep Cut Off 2019 Прямое строительство второго года строительства, Bluetooth-динамик Big W, Является ли золотой бамбук инвазивным, Microsoft для стартапов Австралия, Stanton Carpet Отзывы,

Теги @ richpictureman # covid-19 # richpictureman #illustration #infographicsArtistAstra ZenecaAtosbaeBritishНепрерывное совершенствованиеCreativefreelanceIllustratorJA ConsultingMODMonitorNHSPaul ShorrockPaul ShorrrockRich PictureRich Picture ArtistRich Picture; CI; постоянное улучшение; Spitfire; SourceSpitfireTraffordWhatWhyCategoriesUncategorisedA CategoryRich Picture

Архивы Февраль 2021 (1) Октябрь 2020 (1) Март 2020 (2) Февраль 2020 (1) Ноябрь 2019 (1) Апрель 2019 (1) Январь 2018 (1) Август 2017 (1) 1) февраль 2017 г. (1) июнь 2016 г. (1) январь 2016 г. (1) декабрь 2015 г. (1) ноябрь 2015 г. (1) июль 2015 г. (1) июнь 2015 г. (1) май 2015 г. (1)

(1) июнь 2016 г. (1) январь 2016 г. (1) декабрь 2015 г. (1) ноябрь 2015 г. (1) июль 2015 г. (1) июнь 2015 г. (1) май 2015 г. (1)

Анализ самоотвинчивания болтовых соединений при вибрации с учетом процесса затяжки

С учетом процесса затяжки проводится трехмерный упругий анализ методом конечных элементов для изучения механизма саморазвязки болта при поперечной циклической нагрузке.В соответствии с геометрическими особенностями резьбы шестигранная сетка реализуется путем изменения координат узлов на основе цилиндрических сеток, а для параметрического моделирования создается подключаемый модуль ABAQUS. Точность конечно-элементной модели проверяется и подтверждается сравнением с аналитическими и экспериментальными результатами по соотношению крутящего момента и натяжения. Затем сравниваются состояния крепления, полученные разными способами. Результаты показывают, что процесс затяжки не может быть заменен упрощенным методом, поскольку его состояние затяжки отличается от реального процесса.Комбинируя процессы затягивания и саморазвязки, в этой статье для исследования состояний скольжения на контактных поверхностях используются относительные углы и скорости вращения вместо метода кулоновского коэффициента трения, который использовался в большинстве предыдущих исследований. Напротив, этот метод может описывать состояния скольжения более подробно. Кроме того, результат моделирования показывает, что существует явление проскальзывания при ползучести на контактной поверхности, которое вызывает саморазвязку болта, даже когда некоторые контактные грани заедают.

1. Введение

Болтовое соединение, как очень распространенный компонент в машиностроении, широко используется в различных промышленных машинах из-за своей простой конфигурации, удобного управления и низкой стоимости [1]. Типичная схема конструкции болтового соединения показана на рисунке 1. На практике болтовое соединение всегда требует достаточно большого предварительного натяга, чтобы гарантировать надежную передачу усилия между зажимаемыми компонентами. Однако из-за сложной рабочей среды болтовые соединения часто саморазворачиваются (постепенная потеря предварительного натяга) с увеличением срока службы, что может вызвать снижение жесткости конструкции, а в некоторых случаях может даже привести к фатальным последствиям, если это останется незамеченным. [2].

Однако из-за сложной рабочей среды болтовые соединения часто саморазворачиваются (постепенная потеря предварительного натяга) с увеличением срока службы, что может вызвать снижение жесткости конструкции, а в некоторых случаях может даже привести к фатальным последствиям, если это останется незамеченным. [2].