Расход эпоксидной смолы при работе со стеклотканью

Перед тем, как планировать работу со стеклотканью и эпоксидной смолой, следует подготовить все материалы в необходимом количестве. Оценить требуемое количество стеклоткани относительно просто. Во-первых, можно вычислить площадь планируемой конструкции, умножить на необходимое количество слоёв и посчитать, есть ли соответствующее количество ткани в наличии. Однако часто планируемые детали имеют сложную форму, и не всегда удаётся полностью использовать имеющийся материал так, чтобы при раскрое не осталось обрезков. В любом случае, при кройке станет окончательно ясно, есть ли достаточное для работы количество стеклоткани. С эпоксидной смолой дело обстоит несколько сложнее.

Соотношение эпоксидной смолы и стеклоткани чаще оценивают по массе, т.е. говорят о расходе смолы на грамм ткани, а не на её площадь. Это связано с тем, что расход смолы на м2 ткани зависит от плотности полотна и будет тем выше, чем больше этот показатель. Использование в расчётах массы стеклоткани вместо его площади упрощает процесс оценки расхода состава. Итак, как правило, придерживаются соотношения смолы и стеклоткани 1: 2,5. Это означает, что для каждого кг ткани используется 2,5 кг смолы, которых хватает на пропитывание стеклоткани тремя слоями. Но при использовании этой формулы нужно учитывать, что соотношение может несколько отличаться, находясь в диапазоне от 1:2 до 1:3. Это определяется как навыками работы, так и особенностями создаваемой конструкции.

Использование в расчётах массы стеклоткани вместо его площади упрощает процесс оценки расхода состава. Итак, как правило, придерживаются соотношения смолы и стеклоткани 1: 2,5. Это означает, что для каждого кг ткани используется 2,5 кг смолы, которых хватает на пропитывание стеклоткани тремя слоями. Но при использовании этой формулы нужно учитывать, что соотношение может несколько отличаться, находясь в диапазоне от 1:2 до 1:3. Это определяется как навыками работы, так и особенностями создаваемой конструкции.

При создании стеклопластика из большого количества слоёв нужно помнить, что подлежащие слои вбирают в себя смолу, наносимую на поверхность конструкции, так что в этом случае расход смолы на один слой стеклоткани будет выше. Если подлежащие слои стеклопластика уже затвердели, впитывать смолу они не будут, так что если работа выполняется в несколько этапов, большой погрешности они не внесут.

Очень значимую погрешность в расчёт может также внести структура основы, на которой формируется стеклопластик. Если используется съёмная форма, то здесь лишнего расхода не будет. Однако часто это не так, и стеклопластиковая конструкция создаётся поверх основы, на которой она будет находиться в процессе эксплуатации. Если стеклопластик укладывается на деревянную основу, следует помнить, что дерево поглотит некоторое количество состава. То же самое касается и других пористых материалов. Древесина может впитать до 200 г/м2 состава. На сколько интенсивно смола будет впитываться древесиной, зависит от породы дерева и условий нанесения смолы. Тем не менее, это расход также следует учесть. Также при расчёте расхода смолы нельзя забывать о неизбежных потерях материала. До 15% смолы останется в углах ёмкости, на кистях, стечёт с обрабатываемой поверхности. Даже при наличии большого опыта работы со стеклотканью, потерь не избежать.

Если используется съёмная форма, то здесь лишнего расхода не будет. Однако часто это не так, и стеклопластиковая конструкция создаётся поверх основы, на которой она будет находиться в процессе эксплуатации. Если стеклопластик укладывается на деревянную основу, следует помнить, что дерево поглотит некоторое количество состава. То же самое касается и других пористых материалов. Древесина может впитать до 200 г/м2 состава. На сколько интенсивно смола будет впитываться древесиной, зависит от породы дерева и условий нанесения смолы. Тем не менее, это расход также следует учесть. Также при расчёте расхода смолы нельзя забывать о неизбежных потерях материала. До 15% смолы останется в углах ёмкости, на кистях, стечёт с обрабатываемой поверхности. Даже при наличии большого опыта работы со стеклотканью, потерь не избежать.

С учётом всего вышесказанного можно ориентировочно оценить наличие необходимых материалов до начала работы, чтобы во время создания стеклопластиковой конструкции не возникало нежелательных пауз.

Назад в справочник

В раздел «Стеклоткани и композиты»

Кузовной ремонт эпоксидной смолой и стеклотканью

Двумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

Блок: 1/9 | Кол-во символов: 483

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Стекловолокно и эпоксидная смола

Стеклоткань или стекловолокно – уникальный многокомпонентный материал. Он не является монолитным, а состоит из множества волокон. Стекловолокно очень жесткое, прочное, при этом легкое и эластичное. В автомобильной отрасли не менее часто применяется и стеклопластик – сочетание стекловолокна и эпоксидки.

Металл подвержен коррозии и отличается значительной массой, пластмасса недостаточно надежная, поэтому многие детали кузова сейчас делают только из стеклопластика. Эпоксидка и стеклоткань будут незаменимы при ремонте бензобаков, капота, крыльев автомобиля и иных деталей.

Блок: 2/6 | Кол-во символов: 719

Источник: https://www.sehndvichpaneli.ru/remont-detaley-avtomobilya-pri-pomoschi-epoksidnoy-smoly-i-steklonitey/

Плюсы и минуса стекловолокна

Стекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Достоинства | Недостатки |

| Отменная прочность | Значительная ломкость |

| Долговечность | В состоянии пропускать в себя другие вещества |

| Хорошие теплоизоляционные качества | |

| Легок в обработке | |

| Доступная цена |

Блок: 2/9 | Кол-во символов: 385

Источник: https://5domov. ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Чтобы произвести качественный ремонт необходимы следующие материалы:

- стекловолокно;

- эпоксидная смола;

- отвердитель;

- наждачная бумага;

- растворитель для очистки инструмента и обезжиривания поверхности;

- шпатели и кисти разных размеров;

- тара для смешивания смолы с отвердителем

Блок: 3/6 | Кол-во символов: 311

Источник: https://remontautomobilya.ru/kak-sdelat-remont-kuzova-steklovoloknom-steklotkanyu-svoimi-rukami.html

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам.

Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Блок: 3/9 | Кол-во символов: 1082

Источник: https://5domov. ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Как работать со стеклотканью и эпоксидной смолой

В связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

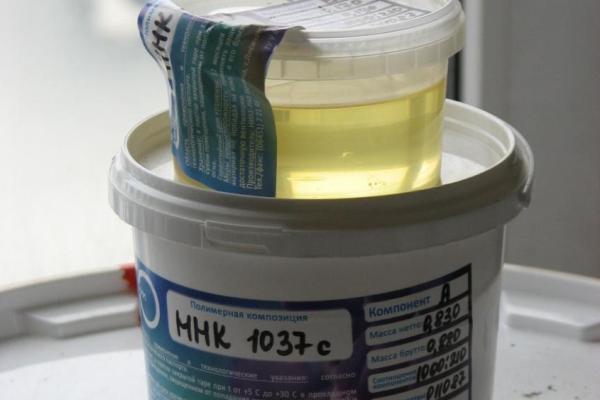

В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов.

Смешивание эпоксидки и отвердителя

Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность.

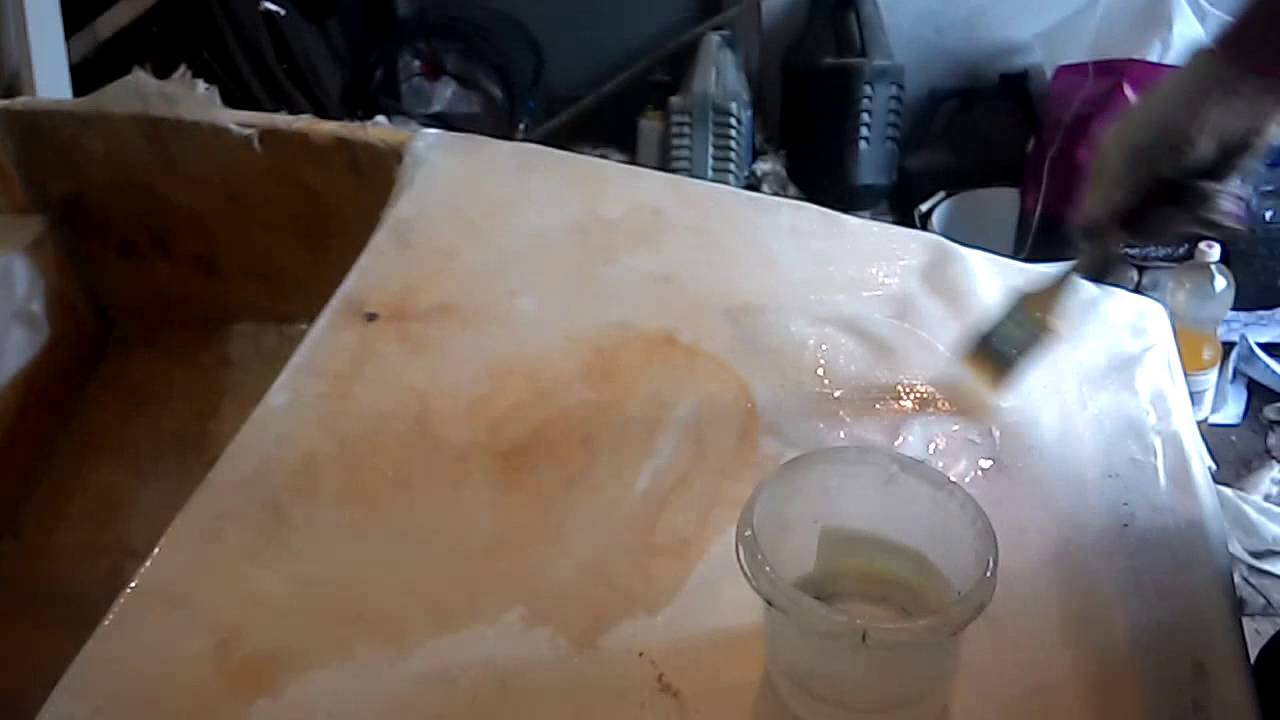

Нанесение эпоксидной смолы

Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

- смесь подогревают не небольшом огне, постоянно помешивая при помощи дрели с миксерной насадкой или строительного миксера. Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

- чтобы придать эпоксидке нужный оттенок, в массу подмешиваются пигменты. Но это приведет к потере прозрачности состава;

- прежде, чем добавлять в эпоксидную смолу отвердитель, нужно ее остудить до температуры в 30 градусов. В процесс охлаждения смесь постоянно необходимо помешивать, чтобы достичь однородности состава. Чтобы получилось качественное вещество, необходимо отвердитель добавлять тоненькой струйкой, очень медленно, чтобы не вылить лишнего.

При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего.

По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины.

Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали.

Пропитка стеклоткани эпоксидной смолой

Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги.

Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео:

Блок: 4/9 | Кол-во символов: 3189

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Выпуск стекловолокна на основе эпоксидки протекает одно- или двухфазно. Согласно одноэтапному производства берут стеклянную массу, из нее вытягивают стекловолокна. Также есть вторая технология, которая предполагает формирование стеклянных шариков с последующим получением волокон и параллельным введением эпоксидной смолы в состав. Вторая технология более сложна, но позволяет получить материал с более высокими качественными характеристиками.

Преимущества стекловолокна

Достоинства данного материала в автомобильном ремонте несомненны. Кроме легкости и невероятной прочности, есть и иные плюсы:

- влагостойкость;

- низкая теплопроводность;

- простота работы с ним;

- стойкость к влиянию агрессивных факторов и атмосферного воздействия;

- умеренная цена ремонта авто;

- долгий срок службы отремонтированной детали;

- высокая скорость монтажа.

Особенности матрицы для стекловолокна

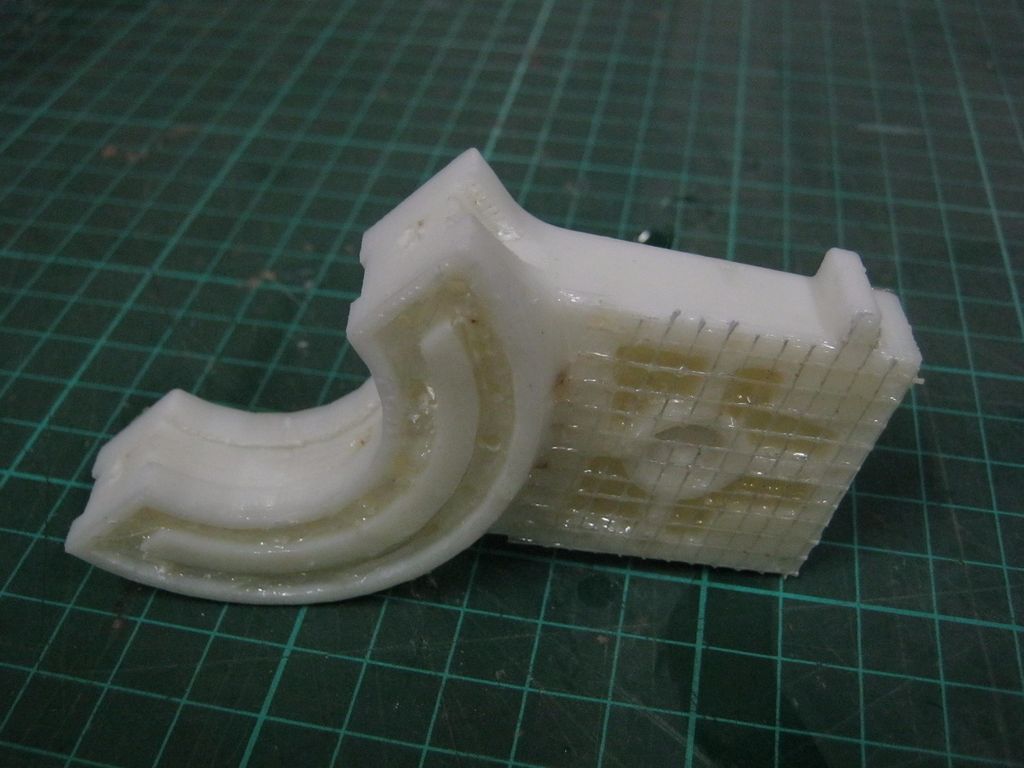

Чтобы получить изделия из стекловолокна, соединяют стеклоткань с эпоксидной смолой, после чего масса застывает в той форме, которая нужна пользователю. В заводских условиях так делают бамперы, иные детали кузова, части сабвуферов, а также отливают различные формы для авто.

Самостоятельно тоже можно изготовить матрицу. Для этого потребуются такие материалы и инструменты:

- пенопласт (пенополистирол) с гладкой поверхностью;

- кисточки для смолы;

- пинцет с длинными «ножками»;

- небольшой резиновый валик;

- ножницы, нож канцелярский;

- эпоксидка;

- закрепитель с дозатором;

- стеклоткань;

- тонкая стекловуаль;

- гелькоут.

Из пенопласта делают макет той детали, с которой будет выполняться матрица. Гладкость пенопласта должна быть достаточной, иначе готовую матрицу будет сложно извлечь из макета. Но перед заливкой лучше нанести на стенки макета специальный воск, который наверняка предотвратит эту проблему. Если деталь сложная, имеет изгибы, узлы, форму лучше сделать разъемной, с перегородками.

Для создания стекловолоконной матрицы предпринимают такие действия:

- Для сохранения матрицей идеальной формы основание покрывают тонкой стекловуалью, которая не даст более толстым волокнам выступать наружу.

- Удаляют образовавшиеся воздушные пузырьки, чтобы вуаль как можно плотнее прилегала к макету. Для этого применяют нож для надрезания пузырьков, пинцет для разравнивания поверхности.

- Укладывают стеклоткань с плотностью 600 г/кв. м, наносят слой эпоксидной смолы, предварительно разводя ее с отвердителем. Еще раз удаляют воздух.

- Дожидаются полного высыхания матрицы.

После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют.

После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют. - Наносят гелькоут для защиты матрицы, окончательного выравнивания поверхности. Вместо этого материала можно применять специальную финишную шпаклевку.

- Смазывают матрицу парафином, паркетной полиролью, чтобы изготовленная деталь легко вынималась.

Если эпоксидная смола отсутствует, можно взять смолу полиэфирную. Результат тоже будет отличным, хотя прочность такого стеклопластика считается несколько более низкой. Поскольку работа не требует наличия дорогостоящих материалов, инструментов, ремонтировать авто и готовить детали реально самостоятельно в любом гараже. Итоговая прочность будет такой высокой, что порезать деталь можно только болгаркой.

Блок: 3/6 | Кол-во символов: 3176

Источник: https://www.sehndvichpaneli.ru/remont-detaley-avtomobilya-pri-pomoschi-epoksidnoy-smoly-i-steklonitey/

Технология устранения повреждений

Технологический процесс восстановления деталей эпоксидными композициями состоит из следующих операций: подготовка поверхности, подготовка заплат, приготовление композиции, нанесение композиции, отверждение композиции.

Подготовка поверхности заключается в очистке ее от загрязнений, масла, окислов, а также в придании в некоторых случаях поверхностям шероховатости.

На нагруженных корпусных деталях типа блока цилиндров, картера коробки передач, картера сцепления необходимо предварительно заварить трещины, приварить на пробоины заплаты для обеспечения прочности, затем зачистить сварной шов и прилегающие поверхности на ширине 25-30 мм.

При подготовке трещин длиной менее 50 мм и пробоин на деталях, менее нагруженных, можно ограничиться лишь зачисткой поверхности вокруг дефектов на ширину 25-30 мм и разделкой неглубокой канавки вдоль трещины. Поверхность вокруг дефекта должна быть зачищена до металлического блеска. Для повышения прочности сцепления эпоксидной композиции с металлом на зачищенной поверхности создают шероховатость (например, путем нанесения зубилом насечек, или нанесения рисок крупной абразивной шкуркой).

После зачистки поверхность вокруг трещин и пробоин необходимо обезжирить растворителем и выдержать в течение 5-8 мин до испарения. Белая ткань (ветошь) после протирки обезжиренной поверхности должна оставаться чистой.

Белая ткань (ветошь) после протирки обезжиренной поверхности должна оставаться чистой.

Композицию наносят металлическим или деревянным шпателем. Первый слой композиции следует тщательно втереть в поверхность детали. При заделке небольших трещин сначала заполняют канавку, затем образуют вокруг нее валик шириной 20-25 мм и высотой 2-3 мм. При герметизации сварного шва размеры валика должны быть такими же.

Для повышения прочности сцепления эпоксидной композиции с металлом при заделке небольших трещин, не подвергшихся заварке, эпоксидную композицию полезно армировать стеклотканевой лентой, толщиной 0,1-0,3 мм. При заделке небольшой пробоины стекло-тканевая заплата накладывается в несколько слоев. Первый слой заплаты должен перекрывать кромки пробоины на 10-15 мм, последующие слои заплаты должны перекрывать каждый предыдущий на 5-10 мм.

Эпоксидная композиция отверждается при комнатной температуре. Если для отверждения композиции применен отвердитель полиэтиленполиамин, то время достижения наибольшей прочности соединения составляет 24-28 ч, а в случае применения отвердителя АФ-2 — 8-10 ч.

Процесс отверждения можно ускорить подогревом детали. Наиболее эффективным является смешанное отверждение композиции, при котором сначала деталь выдерживают при комнатной температуре в течение нескольких часов (до «схватывания» композиции), затем в камере при температуре 40-60°С. При этом процесс отверждения ускоряется в 2 раза.

Восстановленные при помощи эпоксидных композиций детали в большинстве случаев не требуют механической обработки.

Блок: 4/5 | Кол-во символов: 2840

Источник: http://AutoCarta.ru/vosstanovlenie-detaley/chugunnye-detali/vosstanovlenie-detaley-composicijami-i-pastoj.html

Восстановление деталей каменной пастой

До недавнего времени единственным способом устранения трещин в выпускных трубах двигателей была газовая сварка с общим нагревом. С появлением электродов на основе меди и никеля дефект начали устранять электродуговой сваркой капельно-порционным методом. Существует еще один весьма простой и достаточно эффективный способ заделки трещин в этих деталях — каменной пастой. Этот материал представляет собой смесь трех компонентов: наполнителя, ускорителя и разбавителя.

Этот материал представляет собой смесь трех компонентов: наполнителя, ускорителя и разбавителя.

В качестве наполнителя могут быть использованы порошки горных пород вулканического происхождения: андезита, базальта, диабаза, тешенита, бештащита и др. Для приготовления каменной пасты целесообразнее использовать тонкоизмельченный андезит, диабаз или базальт, так как порошки этих пород обладают большей адсорбирующей способностью.

В качестве ускорителя затвердевания пасты применяют 93%-ный технический кремнефтористый натрий. В качестве разбавителя применяют растворимое натриевое жидкое стекло плотностью 1,48.

Применяемые порошки должны быть чистыми и сухими. Их влажность не должна превышать: 2% — для порошков наполнителя, 1% — для кремнефтористого натрия. В случае превышения указанных величин влажности порошки необходимо перед применением просушить в нагревательной камере 2-3 ч при температуре 60-80°С. После сушки порошки необходимо просеять через сито с 800-900 отв/см2.

Жидкое стекло должно быть чистым, светлым, незагустевшим, без посторонних примесей. Нельзя для составления каменной пасты применять калиевое стекло (в отличие от натриевого оно имеет темный цвет). Чтобы жидкое стекло не покрывалось пленкой, его следует хранить в плотно закрытой посуде.

Каменную пасту приготавливают по следующей рецептуре: на каждые 100 г наполнителя берут 3 г кремнефтористого натрия и 50 г жидкого стекла.

Приготавливают пасту следующим образом. Отвешивают в указанных пропорциях необходимое количество каждого составляющего и смешивают между собой сначала порошки наполнителя и кремнефтористого натрия. Смесь этих порошков может храниться длительное время без существенного изменения свойств, поэтому ее можно приготавливать впрок на несколько месяцев вперед. Для получения пасты, пригодной к применению, в смесь порошков наполнителя и кремнефтористого натрия вводят и тщательно перемешивают жидкое стекло. Масса должна получиться однородной и сметанообразной по вязкости.

Каменная паста, в которую введено жидкое стекло, сохраняет свои свойства 10-30 мин. По истечении этого времени на поверхности состава начинает появляться обволакивающая пленка, свидетельствующая о полимеризации пасты. Такую пасту применять не следует. Исходя из этого свойства пасты окончательное ее приготовление следует производить непосредственно перед нанесением пасты на деталь. Количество приготавливаемой пасты определяют из расчета ее использования в течение 10 мин. При этом исходят из того, что для заделки трещины длиной 10 мм требуется около 10 г пасты.

Перед нанесением пасты восстанавливаемая поверхность должна быть соответствующим образом подготовлена: зачищена до металлического блеска и обезжирена. Технология подготовки поверхности вокруг трещины не отличается от подобной операции при восстановлении деталей эпоксидной композицией.

Каменную пасту наносят на трещину и близлежащую поверхность деревянным или металлическим шпателем, тщательно втирая ее в поверхность до полного смачивания. Высота слоя (толщина) должна быть не более 2 мм, ширина — 20-25 мм. Нанесение более толстого слоя приводит к появлению в пасте газовых пузырей, которые, растрескиваясь, нарушают монолитность состава и ослабляют прочность сцепления пасты с поверхностью.

Высота слоя (толщина) должна быть не более 2 мм, ширина — 20-25 мм. Нанесение более толстого слоя приводит к появлению в пасте газовых пузырей, которые, растрескиваясь, нарушают монолитность состава и ослабляют прочность сцепления пасты с поверхностью.

Затвердевание каменной пасты происходит самопроизвольно при комнатной температуре в течение 24-30 ч. При необходимости процесс затвердевания пасты можно ускорить нагревом детали в термокамере. Так, при 90°С паста затвердевает в течение 4-5 ч, при 50°С — за 8-12 ч.

Для ускорения затвердевания пасты нельзя применять открытый огонь (пламя паяльной лампы, газовой горелки и т.п.) так как паста в этом случае разрушается. После затвердевания каменной пасты последующая обработка поверхности не требуется.

Блок: 5/5 | Кол-во символов: 4162

Источник: http://AutoCarta.ru/vosstanovlenie-detaley/chugunnye-detali/vosstanovlenie-detaley-composicijami-i-pastoj.html

Эпоксидная смола для объемной заливки

Существуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

- Любое готовое объемное изделия не должно иметь пузырьков. Затвердевать материал должен равномерно по всей толщине. Если предположительная толщина готового изделия превышает 2 миллиметра, то смола наносится слоями. При этом последующий слой наносится после того, как закончится первичная полимеризация предшествующего слоя.

- Эпоксидку можно заливать и в изготовленные заранее формы. Чтобы после полного застывания изделие свободно извлекалась и формы, последнюю предварительно смазывают техническим вазелином. Для придания вещи красивого цвета, применяют порошковый краситель.

- После завершения всех работ готовое изделие помещается в такое место, где температура немного превышает комнатную, и оно хранится там около 3-4 часов. Как только закончилось первичное застывание, деталь помещается в жарочный шкаф на 6 часов для ускорения процесса полимеризации. Если оставить изделие в комнате, то ждать его полного высыхания придется целую неделю.

- Окончательный этап – механическая обработка детали, которая включает в себя шлифование и резку.

Блок: 5/9 | Кол-во символов: 1271

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Технология ремонта с эпоксидкой

Стеклоткань нужна для упрочнения поврежденного участка кузова или внутренних узлов авто. При необходимости в эпоксидку можно добавить и вещества, обеспечивающие еще большую надежность соединения – алюминий или сталь (в форме порошка), тальк, опилки. Также в продаже есть пластификаторы (масла и прочие) которые вводят в эпоксидку для улучшения ее свойств. Пластификатор помогает смоле длительно не подвергаться отслаиванию и растрескиванию, потому он желателен для применения.

Подготовительные работы

Для подготовки изделия чистят от любых поверхностных и глубоких загрязнений. Убирают краску, коррозию, грязь путем протирания растворами, мытья, шлифования. Вокруг места повреждения нужно обработать поверхность на 6 см, не меньше. Если немного осадить зону ремонта внутрь, накладка почти не будет выделяться на основном фоне. Перед работой участок обезжиривают. При необходимости наносят полироль, антикор или делают цинкование. Потом производят грунтование.

Если немного осадить зону ремонта внутрь, накладка почти не будет выделяться на основном фоне. Перед работой участок обезжиривают. При необходимости наносят полироль, антикор или делают цинкование. Потом производят грунтование.

По форме дефекта готовят накладки из стекломатериала. Их надо 3-4 штуки, что зависит от толщины стекловолокна. Первая должна быть по краям на 2 см больше, чем дефект, последняя больше на 6 см, промежуточные – на 3-4 см.

Установка стекловолоконных накладок

Вначале на обработанное основание наносят слой разведенной отвердителем эпоксидки. Далее порядок работ будет таким:

- прикладывают самый маленький кусок стеклоткани, прокатывают его роликом для удаления воздуха;

- если воздух все же проник под материал, последний аккуратно прокалывают;

- наносят еще один слой смолы, наслаивают следующий кусочек среднего размера;

- при необходимости, выполняют еще один промежуточный слой или прикладывают самую большую «заплатку», попеременно смачивая эпоксидной смолой.

Кусочки стекловолокна можно сразу пропитывать смолой и прикладывать на положенное место. Главное, чтобы каждый следующий слой на несколько миллиметров перекрывал предыдущий. После окончательного застывания смолы по поверхности проходят напильником, потом ее шкурят. Оставшиеся ямки можно замазать автошпаклевкой. На дырки большого размера вначале ставят твердую заплатку – из металла, фанеры. Это поможет исключить повреждение стекловолокна. Предварительно материал смазывают воском или парафином, чтобы по завершении работы его можно было убрать.

Техника безопасности

Нельзя допускать попадание эпоксидки на кожу, глаза, что может вызвать аллергию или токсическое поражение, воспаление. Для этого надевают перчатки, очки. Работать нужно в респираторе, ведь мелкие частички стекловолокна тоже вредны для органов дыхания, как и испарения смолы. В помещении важно установить хорошую вытяжку или тщательно проветривать его через окно. При попадании смолы на кожу ее хорошо промывают с мылом, наносят питательный крем. Соблюдение таких мер поможет сделать работу качественно и безопасно для здоровья.

Соблюдение таких мер поможет сделать работу качественно и безопасно для здоровья.

Блок: 6/6 | Кол-во символов: 2940

Источник: https://www.sehndvichpaneli.ru/remont-detaley-avtomobilya-pri-pomoschi-epoksidnoy-smoly-i-steklonitey/

Изготовление деталей из стекловолокна и эпоксидной смолы

Чтобы создать необходимые детали с использованием эпоксидной смолы и стекловолокна, необходимо иметь в наличии следующие инструменты и материалы:

- эпоксидную или полиэфирную смолу;

- стекломат или стеклоткань;

- специальные ножницы;

- кисточки;

- перчатки;

- очки.

Инструкция по изготовлению деталей выглядит следующим образом:

- Стеклоткань подбирается в зависимости от того, какое изделие необходимо изготовить. Если речь идет о мелких деталях, то стоит использовать ткань с низкой плотностью. При помощи плотной ткани легко сделать деталь большой толщины.

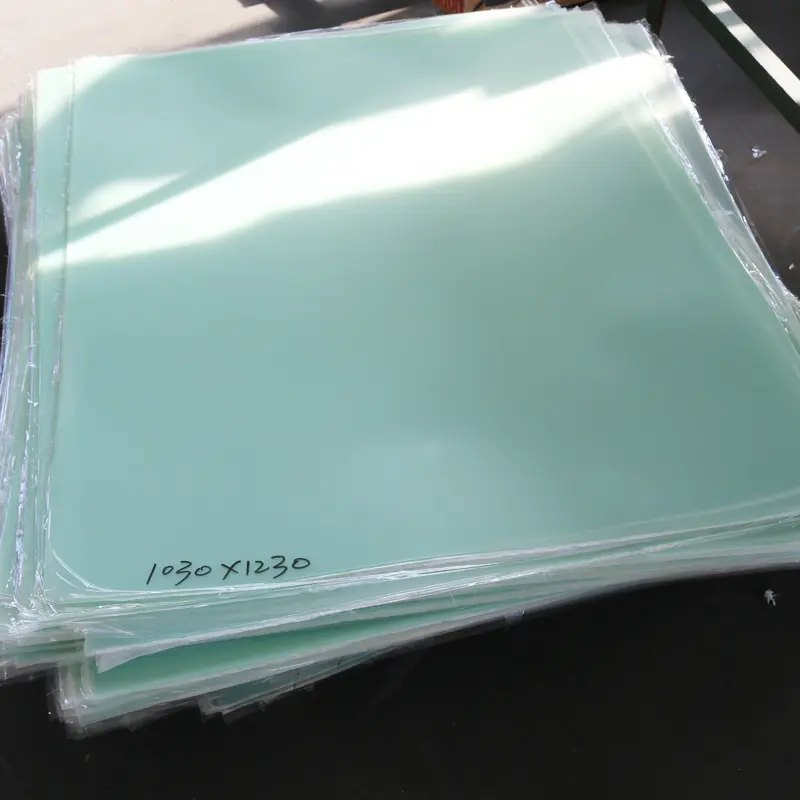

Разная плотность стеклоткани

- Выбор смолы должен быть правильным.

Полиэфирные смолы качественнее пропитывают и быстрее сохнут, тогда как эпоксидка доступнее, но время высыхания более длительное.

Полиэфирные смолы качественнее пропитывают и быстрее сохнут, тогда как эпоксидка доступнее, но время высыхания более длительное. - К выбору отвердителя необходимо подходить с особой тщательностью и подбирать его под каждый конкретный случай. Можно также прибегнуть к помощи продавца.

- Для получения копии необходимой детали нужно на исходный вариант наклеить вырезанный кусочек стеклоткани, который после, используя кисточку, пропитать составом смолы и отвердителя. Потом наносится дополнительный слой ткани и опять пропитывается. Максимальное количество слоев за один раз не может превышать трех. Все это оставляется на 24 часа для высыхания при комнатной температуре. После полного высыхания можно добавить еще столько же слоем и так до необходимой толщины. Причем каждый раз смола разводится заново, поэтому стоит для этих целей использовать одноразовые пластиковые стаканчики.

- Не рекомендуется выставлять деталь для просушки под прямые солнечные лучи. Могут образоваться трещины.

- Чтобы не повредить искомый образец, его предварительно обрабатывают воском, обматывают пищевой пленкой или малярным скотчем.

- Если есть необходимость в соединении мелких деталей, их предварительно зачищают наждачной бумагой, чтобы гладкая поверхность стала немного шершавой, а после наносится эпоксидная смола с отвердителем, после плотно прижимаются детали друг к другу.

Больше интересной информации можете узнать из видеороликов:

youtube.com/embed/-p0YUufQ_ZI?feature=oembed»/>

Блок: 9/9 | Кол-во символов: 2131

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Принципы работы со стеклотканью

Стоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке.

Стеклоткань

Но прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям.

Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

- с использованием печи;

- с применением паяльной лампы;

- прибегаем к помощи разведенного костра.

Отжиг стеклоткани на костре

Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности.

При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности.

Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео:

Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка.

Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится.

При наличии ненужного мусора процесс нанесения смолы существенно усложнится.

Блок: 7/9 | Кол-во символов: 1636

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Рекомендации при работе с эпоксидкой и стекловолокном

При работе со стекловолокном нужно учитывать следующие советы:

- сгладить все существующие углы, насколько это возможно, так как заполнить этим веществом острые углы будет очень проблематично;

- температура в помещении должна быть такой, чтобы смола не застывала слишком быстро;

- количество отвердителя в смолу добавляется с таким расчетом, чтобы его не было слишком много;

- при наличии «режущего пистолета» для работы со стекловолокном можно применить «резаный мат», при этом одновременно можно уложить такое количество стекловолокна, сколько необходимо в вашем случае;

- если предполагается сделать что-то грандиозное, то лучше всего его делать это из нескольких небольших составляющих частей, которые впоследствии скрепляются при помощи стекловолокна и эпоксидной смолы.

Блок: 8/9 | Кол-во символов: 820

Источник: https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html

Количество использованных доноров: 5

Информация по каждому донору:

- https://www.sehndvichpaneli.ru/remont-detaley-avtomobilya-pri-pomoschi-epoksidnoy-smoly-i-steklonitey/: использовано 4 блоков из 6, кол-во символов 8990 (27%)

- https://5domov.ru/materials/kak-rabotat-so-steklotkanyu-i-epoksidnoy-smoloy.html: использовано 8 блоков из 9, кол-во символов 10997 (33%)

- https://remontautomobilya.ru/kak-sdelat-remont-kuzova-steklovoloknom-steklotkanyu-svoimi-rukami.html: использовано 3 блоков из 6, кол-во символов 1717 (5%)

- http://AutoCarta.ru/vosstanovlenie-detaley/chugunnye-detali/vosstanovlenie-detaley-composicijami-i-pastoj.html: использовано 3 блоков из 5, кол-во символов 8510 (26%)

- http://www.mokkoauto.ru/informatsiya/kuzovnoy-remont-epoksidnoy-smoloy-i-steklotkanyu/: использовано 2 блоков из 3, кол-во символов 3003 (9%)

Свежая эпоксидная смола лучшего качества от полкило + сопутствующие товары.

Дорогой друг!

Добро пожаловать на новый сайт нашего интернет-магазина! Наш магазин для тех, у кого «чешутся» руки, кто всё любит делать сам или хочет научиться что-то сделать своими руками!Сайт стал еще удобнее и понятнее, появилось больше информации о товаре, реальных фотографий и видео! Вы по-прежнему можете купить у нас всего полкилограмма эпоксидной смолы, метр стеклоткани или 100 грамм отвердителя, пигмента или другого материала.

Не забыли мы и об оптовых покупателях, практически всё, что мы продаем можно купить много и по «вкусной» цене. Для ремонта и строительства лодок у нас есть смола эпоксидная, отвердители, пластификаторы, стеклоткани, эмали. Для изготовления обвесов, бамперов есть стекломат, микросфера, аэросил, шпатлевка. Для моделирования стекловуаль, пигменты, а также смола для бижутерии.

Практически каждый месяц у нас появляются новинки — материалы, о которых вы часто спрашиваете! Все материалы мы тестируем на предмет качества и свежести.

ВНИМАНИЕ! Мы сами завозим посылки на склады транспортных компаний! Отправляем 5 дней в неделю Новой почтой, реже Деливери.

Чем мы лучше других?

Мы придерживаемся мнения «Клиент всегда прав», хотя, поверьте, не всегда так получается. Не каждый хочет взвешивать смолу или придерживаться технологий. У нас покупают, потому что:

- наш товар всегда свежий, он просто не залеживается

- весь товар можно купить в небольшом количестве

- на большие объёмы — скидки

- если вам что-то не подошло, товар можно вернуть или обменять

- мы даем консультации по товару и технологиям, о которых знаем сами

- отправка заказов в течение суток

- мы работаем 5 дней в неделю, а иногда и в субботу

- если вы обнаружили недостачу, мы исправляем проблему за свой счёт

- упаковка и доставка посылок на склад перевозчика за наш счёт

- выписать счёт-фактуру или накладную для нас не проблема

Если по каким-либо причинам у вас не получается оформить заказ, выделите табличку вашего заказа, нажмите кнопки CTRL+C (скопировать) и вставьте в письмо, которое нужно создать в вашем почтовом клиенте нажав CTRL+V.

Наш е-мейл внизу каждой страницы. Смайлик замените собачкой.

Наш е-мейл внизу каждой страницы. Смайлик замените собачкой.Товар в картинках

ООО «Стеклопластиковые Технологии»

Производство и дистрибьюция композитных материалов — «стеклоткани, стекломаты, эпоксидные смолы, полиэфирные смолы.»

Все, что нельзя прикрутить, можно приклеить.

Наша компания предлагает широкий спектр материалов отрасли композитного стекловолокна по конкурентоспособным ценам и с индивидуальным подходом к каждому клиенту. Сотрудники «РАОгрупп» технически подкованы и знают характеристики любого предлагаемого товара.

Ознакомится с нашей продукцией и ценами, Вы можете в каталоге/прайсе.

Философия компании

Наша компания существует для того, чтобы наши достижения в производстве химической продукции способствовали прогрессу и процветанию человечества.

Вы не уверены, какой материал Вам необходим или у Вас потребность в больших количествах? Свяжитесь с нами, и мы поможем Вам сделать правильный выбор, а также оформить заявку на необходимое количество!

У нас всегда в наличие: полиэфирные смолы и гелькоуты , системы эпоксидных смол и наполнители, инструменты, которые используются в производстве стеклопластика, стекломатериалы такие как стекломаты, стеклоткань , углеродные волокна и многое другое.

Выберите нашу компанию и Вас приятно удивят не только наши цены, но и общение с нашими сотрудниками, так как мы гарантируем уважительное и вежливое отношение к каждому клиенту.

Если Вам нужна консультация специалиста, или Вы уже определились с выбором и хотели бы оплатить товар, пожалуйста, звоните по телефону……, или пишите нам.

Стекловолокно

Стекловолокно это армирующий материал, который испульзуется в стеклопластиках. На основе стекловолокна выпускают стекломаты, стеклоткани, стеклоленты и т.д., так же бывает рубленное стекловолокно.

Изготовление катеров. Тюнинг катеров и лодок

Наша компания может помочь вам подобрать исполнителя для решения ваших задач по изготовлению и ремонту стеклопластиковых изделий, конструкций и т.д. Мы имеем несколько партнеров в сферах: тюнинг катеров и лодок, изготовление катеров и лодок, изготовление архитектурных форм, тюнинг автомобилей, производство сувениров и многих других сферах.

Работа со стеклотканью и эпоксидной смолой — DRIVE2Решил написать все нюансы для тех кто первый раз захотел покрыть стеклотканью и эпоксидной смолой какое нибудь изделие. Полный размер эпоксидная смола Полный размер Стеклоткань Обклеил изделие бумажным скотчем (если обклеили бумажным скотчем, то не закидывайте в дальний угол, иначе скотч на следующий день начинает отклеиваться). Бумажный скотч закрывает все дырочки, да и к тому же ложится как надо. Можно бумагу нарезать кусочками, а затем кусочки с одной стороны пропитать водой, а с другой промазать клеем ПВА, и накладывать. Мокрые кусочки имеют свойство растягиваться, удобно накладывать. Сделал металлический валик. Полный размер Полный размер Полный размер Полный размер Купил обычный маленький валик. Взял от старого сайленблока сердцевину.  Приварил шайбочки, нарезал резьбу и вооля валик готов. Но скажу так, он оказался бесполезным, так как когда начинаешь им ровнять пропитанная стеклоткани начинает приклеиваться к валику, так что им ни как не получится. Взял маленькую кисточку, межу прочем удобно маленькой. Приготовил два днища от боклашек. Одно для растворителя, что бы ложить кисточку (что бы не засохла), а вторую для приготовления по нем ногу эпоксидной смолы с затвердителем. Ну и конечно нарезал стеклоткань маленькими кусочками. Но скажу так если у вас большое пространство и ровное, то необязательно мелкими, можно и побольше, быстрее можно промазать и пропитать, но главное не в изогнутых местах, иначе большой кусок чуть, чуть начинает выгинать. Приварил шайбочки, нарезал резьбу и вооля валик готов. Но скажу так, он оказался бесполезным, так как когда начинаешь им ровнять пропитанная стеклоткани начинает приклеиваться к валику, так что им ни как не получится. Взял маленькую кисточку, межу прочем удобно маленькой. Приготовил два днища от боклашек. Одно для растворителя, что бы ложить кисточку (что бы не засохла), а вторую для приготовления по нем ногу эпоксидной смолы с затвердителем. Ну и конечно нарезал стеклоткань маленькими кусочками. Но скажу так если у вас большое пространство и ровное, то необязательно мелкими, можно и побольше, быстрее можно промазать и пропитать, но главное не в изогнутых местах, иначе большой кусок чуть, чуть начинает выгинать.

Полный размер Когда вытащите стеклоткань из упаковки, разделите ее, она легко отделяется и становится тоньше. Самое главное не забудьте разделить стеклоткань. Я с этим столкнулся первый раз и ни кто, ни где не сказал что такое возможно. А я значит нарезал и стал накладывать толстый слой.  Во первых он дольше пропитывается, а во вторых на изгибах практически не загибается и выгинается назад. Я таким макаром запорол радиаторную решетку. Во первых он дольше пропитывается, а во вторых на изгибах практически не загибается и выгинается назад. Я таким макаром запорол радиаторную решетку.Полный размер Вот в этих местах толстый слой не загинался. Точнее загинался, но затем обратно выгинался. А на бампере уже отделил и тонким слоем накладывал. Ложилось просто на ура. Промазывал эпоксидкой, затем накладывал кусочек и промазывал (точнее промакивал кисточкой, так как мазать не получиться, стеклоткань отделяется) эпоксидкой. Затем промазывал рядом и опять накладывал стеклоткань в нахлест, и опять промакивал стеклоткань. Полный размер На изгибах желательно по больше накладывать, для прочности. Надеюсь это поможет тем кто в первый раз захочет заняться этим, но не хотел бы в первый раз запороть изделие. Ведь материал стоит не дешево, да и если в первый раз не получиться, то многие потом бросают из за того что не получилось. У меня получилось со второго раза и результатом я доволен. Желаю начинающим удачи! www. Как работать со стеклотканью и эпоксидной смолойСтеклоткань совместно с эпоксидной смолой часто применяются для упрочнения, гидроизоляции, ремонта и сглаживания поверхностей. Эффективными и наиболее удобными считаются несколько вариантов их нанесения. Наиболее часто используются технологии «мокрой» и «влажной» обработки.

«Влажный» способВариант, предполагающий «влажное» нанесение хорошо подходит для обработки больших участков малыми порциями смолы. Этот способ подразумевает наклеивание стеклоткани на основу, уже обработанную эпоксидной смолой. Для качественного нанесения нужно выполнить следующие действия:

Неровности и образовавшиеся переходы между тканью и поверхностью равняют массой из смолы и наполнителя. Если процесс выравнивания осуществляется после приклеивания ткани, то сверху шпатлевки следует наносить два-три слоя смолы. Результатом такой работы становится формирование тонкой защитной пленки, маскировка тканевой текстуры.

«Сухое» нанесениеЭтот способ предполагает нанесение материала на сухую основу, после чего происходит его пропитывание эпоксидной смолой.

Если стеклоткань становится прозрачной, приобретает малозаметную текстуру, то это свидетельствует об оптимальном количестве смолы. Ее избыток проявляется зонами с глянцевым блеском. Пористые участки следует обрабатывать так, чтобы смола хорошо напитала не только ткань, но и поверхность под ней. Дата публикации: 02.06.2019

Поделиться в социальных сетях: polymerika.ru Как работать с эпоксидной смолой и стеклотканьюЭпоксидная смола и стеклоткань — идеальный материал для умелых рук. С их помощью можно создавать любые детали небольшого размера, в том числе испытывающих сильную нагрузку. Незаменим этот материал в создании моделей танков, машин, самолетов, кораблей, с его помощью можно отремонтировать бензобак, капот, крыло настоящего автомобиля и многое-многое другое.

Вам понадобится

Инструкция

1 Выбирайте вид стеклоткани в зависимости от целей ее применения. Мелкие детали лучше изготавливать из тонкой ткани низкой плотности (до 250 гр/м2). Зато толстая плотная (более 300 гр/м2) позволяет быстро и легко набирать толщину для массивных деталей.

2 Правильно подбирайте смолу для работы. Полиэфирная смола лучше пропитывает материал, быстрее высыхает. Эпоксидную легче найти, она более доступна по цене, зато сохнет в несколько раз дольше. Удобно, если есть цветовая индикация смолы, в процессе высыхания она меняет цвет.

3 Не забудьте про отвердитель, для каждой смолы нужно подбирать его специально. Лучше всего воспользоваться советами продавца при выборе, но можно и поэкспериментировать: смешать пробную партию и через час оценить результат: если смесь даже не начала схватываться, изменить пропорции или состав. Рекомендуемые пропорции смешивания: 2-3% (не меньше 1% и не больше 5%) отвердителя.

4 На деталь, копию которой следует получить, накладывайте вырезанный кусок стеклоткани, при помощи кисточки пропитывайте его смесью смолы и отвердителя. Затем еще один слой ткани, снова пропитка.

5 Обратите внимание: в какой-то момент смола становится желеобразной, при этом ее уже нельзя наносить на поверхность, но еще можно испортить механическим воздействием. Сушить на солнце деталь не рекомендуется, она может растрескаться.

6 Чтобы не испортить оригинальную деталь, с которой делается копия, на нее перед работой нанесите восковой состав, или пищевую пленку, или малярный скотч.

7 Если требуется соединить две детали между собой, сначала зачистите гладкую поверхность наждачной бумагой, чтобы она стала шершавой. Затем нанесите смесь эпоксидной или полиэфирной смолы с отвердителем и крепко прижмите. ВНИМАНИЕ!!! Работать со стеклотканью нужно только в перчатках, иначе руки будут пару дней чесаться. При работе с полиэфирной или эпоксидной смолой все вокруг может оказаться липким. Поэтому удобно использовать одноразовые стаканчики, а ножницы и кисточку оборачивать полиэтиленом. stvural.ru Ремонт арки, стеклоткань, полиэфирная смола — DRIVE2Итак жуки на на арке крыла. Переднее крыло лучше снимать, а вот заднее ремонтируется на месте. Полный размер Хорошо, что америкосы делают авто из металла, а не из фольги…, Но металл гниёт и ржавеет со временем. С помощью болгарки с кругом в виде ёжика, сбиваем краску а с ней и ржавчину, получили дыры ( если есть хоть какой пескоструй то желательно пройтись песком). Меняем ёжика на отрезной круг и ровняем полученные отверстия от зачистки. Получаем… Полный размер Полный размер Далее зачищаем наждачкой вокруг отверстий, обезжириваем и обрабатываем кислотным грунтом. Полный размер Далее есть два способа нанести стеклоткань со смолой: Полный размер Полный размер Полный размер Смоло сохнет долго, поэтому первый день окончен. День второй начинается с болгаркой в руках с лепестковым кругом т.к. смола очень плохо чистится. Убрал излишки смолы и придал маломальскую форму. Обезжириваем. Далее шпатлёвка с волокном, замешиваем и наносим. Высохшую обрабатываем наждачкой и придаем нужную форму (круг Р120, Р240). Обезжириваем. Завершаем универсальной шпатлевкой Полный размер , ровняем наждачкой (Р240, Р320). Полный размер Сглаживание края грунта и замываем грунт, можно на мокрую и на сухую.  Я предпочитаю на сухую. Круг шлифовальный Р400 — Р 500. Я предпочитаю на сухую. Круг шлифовальный Р400 — Р 500.И вот готово к покраске. Полный размер Цена ремонта с полной покупкой материала 43 у.е. Полный размер Полный размер www.drive2.ru Процесс создания детали из стеклопластика — DRIVE2Что такое стеклопластик? Какие существуют методы производства изделий? Изготовление болвана Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата: Материалы для полиэфирных смол www.drive2.ru Как работать со стеклотканью и эпоксидной смолой | 5domov.ruДвумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Плюсы и минуса стекловолокнаСтекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Плюсы и минусы эпоксидной смолыЭтот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам.

Как работать со стеклотканью и эпоксидной смолойВ связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов. Смешивание эпоксидки и отвердителя Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность. Нанесение эпоксидной смолы Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего. По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины. Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали. Пропитка стеклоткани эпоксидной смолой Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой. Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео: Эпоксидная смола для объемной заливкиСуществуют определенные правила, следование которым приведет к положительному результату.

Техника безопасности при работе с эпоксидной смолойПри попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

Если нечаянно состав попал на кожу, то необходимо быстро смыть его под проточной водой с использованием мыла. Можно также использовать спирт денатурированный. Если смола попала на роговицу глаза, то стоит немедленно обратиться к врачу. Принципы работы со стеклотканьюСтоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке. Стеклоткань Но прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям. Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

Отжиг стеклоткани на костре Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности. Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео: youtube.com/embed/AamgHEfKBZQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/> Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка. Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится. Рекомендации при работе с эпоксидкой и стекловолокномПри работе со стекловолокном нужно учитывать следующие советы:

Изготовление деталей из стекловолокна и эпоксидной смолыЧтобы создать необходимые детали с использованием эпоксидной смолы и стекловолокна, необходимо иметь в наличии следующие инструменты и материалы:

Инструкция по изготовлению деталей выглядит следующим образом:

Больше интересной информации можете узнать из видеороликов: Как работать со стеклотканью и эпоксидной смолой 3.5 (70%) 2 votes 5domov.ru Осваиваем стеклоткань… — DRIVE2Прежде чем описать весь процесс — давайте разберемся с материалом готового изделия. Гелькоут-это материал, используемый для получения высококачественной отделки на видимой части армированного композитного материала. Большинство распространенных гелькоутов основаны на эпоксидной или ненасыщенной полиэфирной смоле. www.drive2.ru Полезная информация для изготовления стеклопластикаСтеклопластик это материал, состоящий из двух основных компонентов. Материалы для изготовления стеклопластика.СмолаСмола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов. Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом. Полиэфирная смола, в основном, используется для изготовления цельных деталей Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость Материалы из стекловолокнаДля изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы. Самые распространенные это ровинг, стекломат и стеклоткань. РовингРовинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор. СтекломатСтекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы. Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется. СтеклотканьСтеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес. Гелькоут (gelcoat)Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Гелькоуты бывают внутренними и внешними (topcoat). Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления. Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Макет и матрицаДля изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы. Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем. После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты. Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра. Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание. Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой. После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством. Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии. Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает. ТехнологииТехнологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания. Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками. Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно. Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия. Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии. Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег. europolis.ru Ремонт кузова стекловолокном (стеклотканью) своими рукамиНаверное нет ни одного автолюбителя, хоть раз не столкнувшегося с проблемой повреждения кузова своего авто. На сегодняшний день существует огромное количество способов ремонта кузова, но особое внимание заслуживает один очень простой, недорогой, но надежный способ ремонта — восстановление автомобиля при помощи стеклоткани. Стеклоткань (стекловолокно) для ремонта кузоваСегодня стеклоткань широко используется в разных сферах нашей жизни. Однако основное своё применение этот материал нашел именно в автоиндустрии. Стекловолокно является просто незаменимым при ремонте кузова автомобиля. Это обусловлено его уникальными свойствами, такими как:

Ремонт автомобиля с помощью стеклоткани — недорогой и несложный метод восстановления кузова своими руками. Инструменты и материалы для ремонта Чтобы произвести качественный ремонт необходимы следующие материалы:

Подготовительные работы должны быть проведены с особой тщательностью. Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. Технология работ Самыми главными условиями при проведении работ являются последовательность и неспешность. Порядок действий при ремонте выглядит так:

Первый вариант Ремонтируемый участок покрывается полиэфирной смолой, накладывается первый кусок из стеклоткани. Второй вариант Вырезанные заплатки пропитываются смолой. Края смазывают клеем. После этого, пропитанные кусочки накладываются на место поврежденной поверхности. Необходимо полностью закрыть ремонтируемый участок. Каждый новый слой должен перекрыть предыдущий не менее, чем на 20 мм. После полного застывания смолы, по поверхности проходятся напильником и шкуркой. Образовавшиеся неровности выравнивают при помощи шпатлевки. Особенности при работе с повреждениями большого диаметраПри восстановлении отверстий большого диаметра, с обратной стороны поврежденной детали устанавливают подкладку — фанерный лист или лист металла, также возможно использование плотного картона. Чтобы подкладка не прилипала, ее покрывают полистиролом в ацетоне или восковой мастикой. Мастичная смесь готовится из воска и скипидара, смешиваемых в соотношении 2 к 1. Такая обработка даёт возможность спокойно отделить подкладку от смолы на завершающей стадии ремонта. Если подобраться к внутренней части тяжело и после окончания работ подкладку устранить не удастся, тогда её не устанавливают. В таком случаи, поврежденный участок плотно набивается газетами, в соответствии с формами кузова. В самом конце ремонта, газеты убираются. Меры безопасности при проведении работ

Главная опасность при проведении работ — это контакт химических веществ с кожей человека. Эпоксидная смола и отвердители способны вызывать сильнейшие раздражения кожи. Как восстановить кузов авто при помощи стеклоткани подробно показано в видеоролике. remontautomobilya.ru Как сделать такой обвес. — DRIVE2У меня часто спрашивают, как можно сделать такой обвес. Я отвечаю, что это просто. Не быстро, грязно, вредно, но просто. Если элемент должен сниматься, то прокладывается полиэтиленовая плёнка. Потом закрепляется листовой пенопласт на монтажную пену, Листы пенопласта тоже скрепляются монтажной пеной. Когда высохнет пена, -режется форма. Потом если хотиде, чтоб это была форма для изготовления изделий, можете форму выравнивать гипсом, любой шпаклёвкой. Потом эта форма отделяется от автомобиля, там где был приложен полиэтилен. Потом эта форма шлифуется, натерается специальным воском, затем наносится гелькоут. На гелькоут раскладывается стеклоткань либо стекломаты, пропитываются полиэфирной смолой, либо эпоксидной. Через день форма отделяется от изделия. Какие будут сложности и ещё вопросы обязательно пишите. С огромным удовольствием подскажу и помогу. www.drive2.ru Стеклопластики. Их свойства. Производство. Методы изготовления. — DRIVE2Доброго времени суток. Описание стеклопластиков. Стеклопластик — композиционный материал, состоящий из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служат в основном стеклянные волокна в виде нитей, жгутов (роввингов), тканей, матов, рубленых волокон; связующим — полиэфирные, феноло-формальдегидные, эпоксидные, кремнийорганические смолы, полиимиды, алифатические полиамиды, поликарбонаты и др. Для стеклопластика характерно сочетание высоких прочностных, диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо- и химстойкости. Механические свойства стеклопластика определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации — связующим. Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у первых волокна расположены взаимно параллельно, у вторых — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластиков. Большей изотропией механических свойств обладают стеклопластики с неориентированным расположением волокон: материалы на основе рубленых волокон, нанесённых на форму методом напыления одновременно со связующим, и на основе холстов (матов). Диэлектрическая проницаемость стеклопластиков 4-14, тангенс угла диэлектрических потерь 0,01-0,05. Изделия из стеклопластика с ориентированным расположением волокон изготавливают методами намотки, послойной выкладки или протяжки с последующим автоклавным, вакуумным или контактным формованием либо прессованием, из пресс-материалов — прессованием и литьём. Стеклопластик применяют как конструкционный и теплозащитный материал при производстве корпусов лодок, катеров, судов и ракетных двигателей, кузовов автомобилей, цистерн, рефрижераторов, радиопрозрачных обтекателей, лопастей вертолётов, выхлопных труб, деталей машин и приборов, коррозионностойкого оборудования и трубопроводов, небольших зданий, бассейнов для плавания и др., а также как электроизоляционный материал в электро- и радиотехнике. Свойства стеклопластиков. Малый вес. Диэлектрические свойства. Высокая коррозионная стойкость. Хороший внешний вид. Высокие механические свойства. Теплоизоляционные свойства. www.drive2.ru |

Ремонтный Комплект № 4 (Эпоксидная смола Эд-20 с отвердителем + стеклоткань)

Состав комплекта:

+ 10 кг. эпоксидной смолы ЭД-20 Высший сорт. ГОСТ

+ 1 кг. отвердителя для эпоксидной смолы ПЭПА (Полиэтиленполиамин)

+ 10 метров конструкционной стеклоткани Т-11 на Силановом замасливателе (плотность 380г/м2)

Ремкомплект предназначен для ремонта и строительства лодок, яхт, катеров, изготовление обвесов, бамперов, авто-тюнинга и авиамоделирования.

ЭД-20 пригодна для изготовления эмалей, лаков, шпатлевок, в качестве полуфабриката для производства других эпоксидных смол и добавок к ним. Итоговые свойства изделия на основе эпоксидной смолы зависят от того, какими отвердителями, добавками они модифицируются

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭД-20:

| Цвет по железо-кобальтовой шкале, не более | 3 |

| Массовая доля эпоксидных групп, % | 2-22,5 |

| Массовая доля иона хлора, %, не более | 0,001 |

| Массовая доля омыляемого хлора, %, не более | 0,3 |

| Массовая доля гидроксильных групп, %, не более | 1,7 |

| Массовая доля летучих веществ, %, не более | 0,2 |

| Динамическая вязкость, Па*сек, при (25±0,1)°C | 13-20 |

| Время желатинизации, не менее | 8 ч. |

| Время полного отверждения | 24 ч |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Т-11

Марка | Т-11 |

Толщина, мм | 0,28±0,03 |

Поверхностная плотность,г/м2 | 385±15 |

Разрывная нагрузка Н (кгс) | 2744(280) |

Ширина ткани (см) | 92/100 |

Вид замасливателя | силан |

Как оклеить стеклотканью лодочный корпус?

Эпоксидная смола – материал универсальный. Она используется во многих отраслях: в строительстве, на производстве, в ремонтных работах и творчестве. Современные смолы могут обеспечить долголетие множеству изделий. Особенно это актуально в случае с обработкой и изготовлением корпусов судов из стеклоткани и эпоксидки. Такое сочетание материалов позволяет сделать лодку более прочной и исключить риски возникновения пробоин.

Что такое стеклоткань?

Данный материал изготавливается из стекловолокна, сырьем для производства которого служит определенный тип стекла. Тонкие нити выдавливаются из расплавленного стекла, после этого они охлаждаются. Такая нить получается достаточно тонкой, чтобы не ломаться при сгибании. Существует два вида стеклоткани: тканный и нетканый. Они отличаются методом укладывания нитей. В первом случае нити предварительно собираются в пучки, а в случае с нетканым материалом они располагаются в полотне хаотично.

Стеклоткань обладает рядом уникальных свойств. Она довольно прочная при небольшой массе, а также устойчива к воде и агрессивным растворам. Она жаропрочна и не горит, обладая, в том числе, некоторыми диэлектрическими свойствами. Также стеклоткань относится к материалам, безопасным для окружающей среды. Благодаря своей структуре она является довольно гибким материалом, способным принимать любую форму. А также имеет хорошие теплоизоляционные характеристики.

Оклейка корпуса стеклотканью и эпоксидной смолой

Следует учитывать, что долговечность такой обработки лодочного корпуса напрямую зависит от максимально точного следования технологии. Важно также не ошибиться с выбором самой стеклоткани, ведь существует немало разновидностей этого материала. Основное требование – совместимость с эпоксидной смолой. Для того, чтобы можно было сделать лодочный корпус из эпоксидки и стеклоткани, на последней должен использоваться замасливатель на основе крахмала или аминосилана.

Стоит отметить, что толщина стекловолокна также является важным фактором. Стеклоткань не должна быть излишне толстой. В случае необходимости лучше использовать два слоя более тонкого стекловолокна, чем один, но потолще. Немаловажной является и предварительная подготовка поверхности, на которую предполагается клеить стеклоткань с помощью эпоксидной смолы.

Подготовка поверхности лодки

Чтобы оклейка вышла качественной, внешняя сторона лодочного корпуса должна быть максимально ровной. Все трещины, выступающие части, углубления нужно устранить при помощи специальной шпаклевки и шлифовки. Очень важно убрать выступы, способные снизить степень прилегания стеклоткани к поверхности корпуса.

Для качественной оклейки нужно выполнить все этапы данного процесса по правилам. Направление оклейки может быть как поперек корпуса лодки, так и вдоль него. Желательно расположить более прочные нити вдоль корпуса. Стеклоткань нарезается на куски необходимого размера еще до начала оклейки. Такая подготовка убережет материал от преждевременного попадания на него эпоксидной смолы. Эпоксидка наносится на поверхность с помощью металлического валика.

Оклейка лодки стеклотканью и эпоксидной смолой

Смешивать смолу и отвердитель лучше, когда их температура приближена к комнатной. Стеклоткань нужно укладывать на хороший слой эпоксидной смолы в направлении от кормы к носу. Лучше не разглаживать материал руками, а потянуть за ее края. Так не будут образовываться складки, нарушающие гладкость слоя.

После размещения отреза нужно нанести сверху еще один слой смолы. Это удобно делать с помощью пластикового шпателя. На неровных местах лучше использовать металлический валик. Следует контролировать давление на инструмент и работать по возможности быстро. Полностью пропитав один участок стеклоткани, нужно удалить пузыри воздуха из-под него, используя разбивочный валик.

Далее следует нанести эпоксидную смолу на следующую часть корпуса, сверху наложить стеклоткань. Материал должен ложиться внахлест не менее, чем на 10-12 см на крупных лодках и 6-7 см на небольших. Затем необходимо пропитать стеклоткань смолой. После укладки каждого полотна нужно проверить предыдущие участки и, в случае необходимости, выгнать из-под них пузыри воздуха и подкорректировать расположение стеклоткани.

Завершается оклейка лодочного корпуса дополнительным выравниванием слоя смолы с помощью пластикового шпателя. При этом не нужно слишком сильно давить на инструмент во избежание сдвига листов стеклоткани. В процессе работы не нужно использовать ацетон для разбавления смолы, т.к. она может потерять ряд своих ценных свойств при застывании.

Советы по работе с эпоксидной смолой и стеклотканью

Для работы с такими большими объектами, как лодка, нужно обязательно использовать респиратор. Это необходимо для защиты дыхательных путей от паров смолы. Для снижения их концентрации следует проветривать рабочее помещение как можно чаще. В идеале это должна быть комната с хорошей вентиляцией. Температура в помещении должна быть не ниже 22-24 °С для того, чтобы смола застывала правильно и не густела раньше времени.