Как сделать антикоррозионную обработку автомобиля своими руками

Коррозия автомобиля является неизбежным процессом, который происходит с машиной так же, как и с любым другим физическим телом. В настоящее время придумано много способов избавления от коррозии и некоторые из них весьма эффективны. Однако самым лучшим способом борьбы с коррозийными процессами является их профилактика или предотвращение. Рассмотрим, как выполняется антикоррозийная обработка авто своими руками.

Для предотвращения коррозии необходимо делать специальную обработку автомобияВиды коррозии в автомашинах

Различают несколько типов коррозийных повреждений:

- Косметическая коррозия возникает в местах соприкосновения различных аксессуаров: таких как фонари, молдинги, радиаторная решётка и других. Ржавчина на таких местах легко счищается на начальной стадии. Её нужно устранить на начальной стадии, иначе она развивается и превращается в следующие виды коррозии. Лучший способ профилактики — недопущение появления таких очагов ржавчины.

- Подплёночная коррозия развивается под лакокрасочным или иным покрытием. Она проявляется в виде гнёзд ржавчины или пузырьков и локальных вздутий краски. Пятна такой коррозии быстро разрастаются как вглубь, так и в ширину.

- Сквозная коррозия является заключительной стадией подплёночной коррозии в том случае, если её вовремя не остановить. На этом этапе возникают сквозные отверстия, а пятна ржавчины на металле можно без усилия проткнуть даже простой отвёрткой.

- Точечная коррозия является разновидностью подплёночной и часто предшествует сквозной коррозии. В этом случае точки поражения растут вглубь металла.

- Пятновидная коррозия представляет собой появление повреждений в виде пятен, которые захватывают всё большую часть поверхности и на конечном этапе приводят к полному разрушению всего кузова.

Виды антикоррозионной обработки

В зависимости от типов повреждений металла, а также их локализации, существуют различные виды антикоррозионной обработки. Самыми популярными способами являются:

Самыми популярными способами являются:

- покрытие антикоррозионным составом;

- электромеханическая защита;

- оклейка виниловой плёнкой.

Основные способы антикоррозионной обработки автомобиля своими руками

Антикоррозионная обработка авто своими руками теоретически может выполняться любым из перечисленных выше способов. Но на практике, а особенно в случае выполнения работы самостоятельно автолюбители защищают свои машины от ржавчины путём нанесения различных защитных составов.

Все антикоррозионные средства, применяемые для этого, бывают густыми и жидкими.

Антикор для днища автомобиля и колёсных арок имеет густую консистенцию. Его можно наносить вручную и с помощью пистолета-распылителя. Любой человек, который хоть раз держал в руках кисточку, способен сделать антикоррозийную обработку своего транспортного средства.

Жидкие вещества применяются для обработки дверей и порогов автомашины. Они распыляются с помощью специального пистолета, работающего под давлением. Для обработки локальных поверхностей или узлов используются жидкие средства в аэрозольных баллончиках.

Антикоррозийные материалы по составу делятся на металлические и неметаллические:

- Металлические составы имеют частицы цинка, алюминия, олова и свинца, то есть металлов, которые не боятся коррозии. Они, например, используются для обработки деталей, испытывающих влияние значительных температурных колебаний. Но для их использования обязательно применение пистолетов-распылителей.

- Неметаллические антикоррозионные составы отлично наносятся вручную, простыми малярными кистями. Они изготавливаются из эпоксидных и полиэфирных смол. Применение таких неметаллических антикоррозионных составов обычно не требует каких-либо специальных навыков, и они пользуются наибольшей популярностью среди автолюбителей.

Технология антикоррозионной обработки автомобиля своими руками

Рассмотрим, как сделать антикоррозийную обработку автомобиля самому.

Перед нанесением защитного состава сначала необходимо промыть покрываемые поверхности. Желательно при этом не использовать химические моющие средства, достаточно струи воды, подаваемой под большим давлением. Затем поверхности следует обезжирить с помощью чистой ветоши, намоченной уайт-спиритом.

Если после промывки на металле останутся следы коррозии, их следует очистить наждачной бумагой и снова протереть ветошью с обезжиривающим составом. В случае если очаги ржавчины и таким способом удалить не удаётся, можно попробовать применить специальный преобразователь ржавчины, изготовленный на основе ортофосфорной кислоты.

После этого самое время приступить собственно к покрытию поверхностей автомашины антикоррозионным слоем. Начать рекомендуется с обработки днища и колёсных арок. Для этого на поверхности этих частей автомобиля кистью равномерно наносится первый слой антикора, а после его высыхания — второй.

Время высыхания предварительно нанесённого слоя антикора можно использовать для обработки элементов кузова с помощью аэрозольного баллончика. Рекомендуется держать распылитель на расстоянии 30–40 см от защищаемой поверхности. Так состав распределяется более равномерно.

Один слой защитной мастики сохнет примерно 2–3 часа. Учитывая, что для эффективной защиты днища и колёсных арок лучше нанести 3–4 слоя, на полную обработку транспортного средства необходимо от 8 до 10 часов. Однако к этому времени ещё нужно добавить около 4–5 часов, необходимых для того, чтобы все слои антикоррозионного покрытия окончательно подсохли.

Зная, как сделать антикор своими руками, вы эффективно защитите автомобиль от ржавчины, продлите срок его службы и сэкономите немалое количество денег, которые иначе пришлось бы отдать за аналогичную работу специалистам на станции техобслуживания.

Если у вас уже есть опыт антикоррозийной обработки или вы знаете способы более эффективной защиты транспортного средства от ржавчины, нашим читателям было бы интересно узнать о них из комментариев к этой статье.

Антикоррозийная обработка автомобиля своими руками

Один из главных врагов автомобиля – ржавчина. Металл, из которого изготовлена ваша машина, ежедневно подвергается негативному воздействию окружающей среды, что в конце концов может закончиться образованием коррозии. Иногда штатной антикоррозийной защиты, которая делается еще на заводе, бывает недостаточно, и тогда автовладелец задумывается о том, чтобы сделать дополнительную антикоррозийную обработку своими руками.

На самом деле, антикор своими руками – это не так уж сложно, с этой процедурой справляются многие автомобилисты. Чаще всего своими руками делают антикоррозийную обработку днища, так как именно оно больше всего страдает при эксплуатации автомобиля. Кроме того, антикором обрабатывается внутренняя поверхность салона, багажника и подкапотного пространства, а также все сварные швы и изгибы кузова.

Какие материалы нужны для того, чтобы сделать антикор своими руками

Прежде чем приступать к процедуре нанесения антикоррозийной обработки, необходимо запастись всеми необходимыми материалами. Совсем необязательно изготавливать антикор самостоятельно, как это делали советские автомобилисты: сегодня в магазинах можно найти много готовых составов, которые отлично защитят машину от коррозии.

Обратите внимание, что для полноценной антикоррозийной обработки вам понадобятся два вида антикора: для скрытых полостей и для внешних поверхностей. Пренебрегать этим разделением и экономить на покупке антикоррозийных составов не стоит, так как они различаются по своим свойствам. Антикор для скрытых полостей отталкивает влагу и позволяет поверхности «дышать», а для внешних поверхностей – более устойчив к механическим повреждениям.

Если на обрабатываемой поверхности уже есть первые признаки коррозии, вам также понадобится преобразователь ржавчины, которые нужно будет нанести до начала антикоррозийной обработки. Лучше покупать преобразователь ржавчины на цинковой основе: он хорошо зарекомендовал себя среди автомобилистов.

Как сделать антикоррозийную обработку автомобиля своими руками

Перед тем как начинать антикоррозийную обработку, поверхность надо тщательно подготовить

- тщательно промыть поверхность теплой водой и высушить,

- если на кузове уже есть очаги ржавчины, обработать эти места преобразователем ржавчины и дать постоять несколько часов (более точное время указано на самом средстве).

Чтобы обработать антикором днище, лучше всего загнать машину на смотровую яму. С автомобиля необходимо снять колеса и подкрылки (обратите особое внимание на лонжероны, которые часто становятся источником коррозии).

Для антикоррозийной обработки салона и багажника нужно снять все, что возможно. Педали следует чем-нибудь закрыть, так как от антикора их поверхность станет скользкой, а это небезопасно во время езды.

При обработке антикором капота и моторного отсека следите, чтобы вещество не попало на генератор, соты радиатора и приводные ремни.

Наносить антикор следует кистью или распылителем. Особое внимание следует уделить скрытым полостям. Чтобы заполнить их антикором, нужно использовать специальную гибкую насадку распылителя: ввести ее внутрь полости через технологическое отверстие и распылять вещество внутри.

Особенно тщательно следует обрабатывать антикором сварные швы кузова.

После того как все поверхности и скрытые полости обработаны антикором, не трогайте автомобиль в течение нескольких часов. Заранее изучите инструкцию к антикоррозийным составам, чтобы узнать точное время их высыхания.

Заранее изучите инструкцию к антикоррозийным составам, чтобы узнать точное время их высыхания.

Учтите, что даже самая тщательная и профессиональная антикоррозийная обработка автомобиля не гарантирует 100%-ную защиту от ржавчины. При возникновении любого повреждения его следует немедленно устранить, чтобы не допустить дальнейшего окисления и появления коррозии.

Антикоррозийная обработка автомобиля своими руками: как сделать антикор в своем гараже

Своевременная антикоррозийная обработка убережет кузов вашего автомобиля от образования ржавчины, тем самым сэкономив немало нервов, времени и денег. Как известно, лучшее лечение — профилактика, которой и является обработка антикоррозийными средствами; эта процедура актуальна как для авто, бывших в употреблении, так и для тех автомобилей, которые только что сошли с конвейера.

Фото: okidoki.ee

Если вы решили сделать антикоррозийную обработку кузова автомобиля своими руками, вам понадобятся преобразователь ржавчины, антикоррозионная мастика, уайт-спирит, акриловый грунт, наждачная бумага, тряпки, скребок, корщетка, кисти и компрессор. На то, насколько эффективной окажется процедура, влияет соблюдение последовательности действий, а также тщательность работы: небольшой пропущенный участок — и все усилия сойдут на нет.

Перед обработкой автомобиля его тщательно моют, применяя моющие средства, очищая от различных загрязнений. После мытья и просушки оцениваем предстоящий объем работ: наличие очагов ржавчины, отслоений или пузырений краски, которые предстоит ликвидировать. Затем зачищаем поверхность скребком и корщеткой, после чего удаляем малейшие следы коррозии наждачной бумагой различной зернистости.

Обработанную поверхность стоит обезжирить, чаще всего для этой цели применяют уайт-спирит. После этого этапа с помощью широкой кисти наносим преобразователь ржавчины (средства разных производителей могут требовать или не требовать дальнейшей смывки, так что внимательно изучаем инструкцию). После этого наступает этап грунтовки — полости и поверхности покрываются акриловым грунтом; в первом случае придется прибегнуть к помощи компрессора или аэрозольного баллончика, во втором достаточно просто кисти.

После этого наступает этап грунтовки — полости и поверхности покрываются акриловым грунтом; в первом случае придется прибегнуть к помощи компрессора или аэрозольного баллончика, во втором достаточно просто кисти.

После грунтовки на поверхности наносят различные антикоррозийные средства. Довольно часто используются мастики на основе битума, которые отличаются стойкостью к влаге и высоким температурам, но плохо переносят низкие температуры, воздействие песка и гравия.

Чтобы исправить этот недостаток, поверхность после нанесения битумной мастики обрабатывают «антигравием» — он уменьшает хрупкость покрытия при морозах. Препараты на основе воска более стойки к низким температурам и не требуют применения «антигравия», но некачественные средства плохо ведут себя в жаркую погоду. Для обработки полостей применяют жидкие средства, которые могут попасть внутрь только при давлении в 5-6 атмосфер (для этого нужен компрессор).

Как правило, при защите внутренних полостей вполне достаточно уже имеющихся отверстий, но при потребности можно просверлить дополнительные, которые затем закрываются заглушкой. После процедуры желательно дать автомобилю один день «отдыха», чтобы состав затвердел. На протяжении нескольких дней после обработки может чувствоваться неприятный запах, который потом исчезает.

Антикоррозийная обработка кузова автомобиля, который только недавно приехал из салона, немного проще, поскольку не нужно удалять ржавчину. Все поверхности обрабатываются так, как описано выше; желательно дополнительно обработать консервантом крепежные элементы подвески снизу, пороги, колесные ниши и сварочные швы. Можно нанести антикоррозийные составы не на весь кузов, а частично, например, только на арки и днище.

Производителями дается гарантия на антикоррозийную обработку сроком до двух лет, после чего её нужно повторить, но мы рекомендуем каждые полгода показывать машину специалисту, чтобы вовремя заметить нежелательные процессы. Промежуток между процедурами может сократиться, если вы используете некачественные средства, эксплуатируете автомобиль в сложных условиях или же состояние его кузова изначально было не очень хорошим.

Антикор автомобиля своими руками

Услуга обработки антикором доступна во многих автомастерских. За антикоррозийное покрытие автомобиля цена вполне доступна и проводится с использованием профессионального оборудования, благодаря чему достигается 100-% эффект. Но некоторые владельцы авто решают сэкономить и провести обработку своими руками.

Как сделать антикор авто?

Антикоррозийная обработка своими руками – достаточно сложный и трудоемкий процесс. Он потребует много времени и сил. Получить необходимый эффект можно при условии соблюдения ряда правил:

не сокращать этапы подготовки и обработки;

условия должны быть максимально похожими на сто;

точно следуйте технологии нанесения.

Какие части кузова нужно обработать?

Вещество должно быть нанесено на открытые и скрытые части кузова. Обработка может быть частичной или полной.

Полная включает следующие этапы:

обработка скрытых полостей кузова автомобиля;

антикор днища авто и арок колес;

покрытие внутренней части капота и багажника;

покрытие изгибов кузова и сварных швов.

Как выбрать антикор?

Сегодня вы можете выбрать разнообразные составы:

битумная мастика для авто;

жидкий пластик;

на основе воска или масел;

на парафиновой основе.

Еще один популярный состав, который имеет не только защитные, но и декоративные свойства — жидкое стекло для авто.

Выбирая материалы для антикоррозийной обработки автомобиля своими руками, обязательно учитывайте, что для разных частей кузова подходят разные составы. Например, скрытые полости должны быть покрыты однородным эластичным веществом, которое быстро схватывается и не вредит лакокрасочному покрытию. Чем лучше обработать днище автомобиля? Для него и колесных арок потребуются составы, которые выдерживают перепады температур, механические повреждения и надежно изолируют металл от влаги.

Подготовка к обработке

Антикоррозионная защита автомобиля требует очень тщательной подготовки. Вам потребуется собрать набор материалов и инструментов для работы. Затем снимают все, что закрывает доступ к поверхности авто (утеплители, шумоизоляцию и т.п.) Машину нужно тщательно вымыть. Далее освобождаются салон и багажник, накрываются чехлы и педали.

Обработка днища проводится на подъемнике или, в крайнем случае, в яме или на эстакаде. Необходимо убедиться, что материал распределен равномерно и не осталось ни одного незащищенного миллиметра на металле. Используйте разные насадки, чтобы добиться качественного нанесения особенно в скрытых полостях.

То, насколько эффективной будет антикоррозийная обработка, зависит от:

качества материала;

соблюдения технологии распыления;

состояния машины и т.д.

Сколько стоит антикор?

На антикоррозийное покрытие днища автомобиля цена вполне доступна каждому владельцу авто. Полная антикорозийка для авто также не станет серьезной затратой. В любом случае, кузовной ремонт будет стоить намного дороже. В Антикор обработка авто на Соломке Вы можете получить быструю и качественную обработку авто по доступной цене.

Если Вы все же хотите сделать антикор своими руками – запаситесь терпением и соблюдайте все правила инструкции.

https://www.avtoantikor.com.ua/

Антикор: купил машину – сделай сразу!

Наконец-то автомобиль выбран, куплен и поставлен на учет. Однако перед «счастливым покупателем» обычно сразу же встает следующий вопрос: делать ли дополнительную антикоррозионную обработку или подождать год-другой? Или вообще не делать?

Автодилер и знакомые высказывали несколько аргументов, чтобы не «заморачиваться» этим вопросом. Hyundai Solaris – машина бюджетная, но, как заверяют производители, приспособленная к российским реалиям. Повышенный клиренс, АБС, подогрев зоны покоя стеклоочистителей и еще несколько технических «примочек», призванных облегчить жизнь автовладельцу. В этот список входит и оцинкованный кузов, призванный противостоять коррозии.

Кроме того, дилер автоцентра гордо тыкал пальцем в подкрылки и еще влажный слой «антикора», уже нанесенный на колесные арки и днище в качестве предпродажной подготовки.

На самом деле этот вопрос относится к разряду «риторических», т.е. ответ на него известен заранее. И ответ – делать обязательно!

Что бы ни говорили знакомые и дилеры, дополнительная антикоррозионная обработка на новом автомобиле необходима. И этому есть несколько причин. Разберемся в них подробнее.

Быстро – и еще быстрее

Прежде всего «предпродажная обработка» автомобилей в некоторых салонах – это, скорее, возможность заработать, чем полноценная защита. После долгого обсуждения цены дилер (с которым мы торговались, как цыгане на ярмарке, несколько часов) честно сказал, что на самих автомобилях они не получают необходимую им норму прибыли. И «добирают» ее за счет дополнительного оборудования и услуг.

Но если работу центрального замка или радио можно проверить, а на защиту картера просто посмотреть – поставлена она или нет, то с «антикором» все сложнее. Сам факт его нанесения, как говорится, сомнения не вызывает – только что нанесенный состав еще не засох и мажет пальцы. Но вот его качество…

Сам факт его нанесения, как говорится, сомнения не вызывает – только что нанесенный состав еще не засох и мажет пальцы. Но вот его качество…

Дилер стремится как можно быстрее «выпихнуть» купленную машину (в нашем случае соглашение по цене и ДОПам было достигнуто только к 21.00 – после целого рабочего дня обсуждения). И мастер, проводящий обработку автомобиля, тоже не склонен затягивать этот процесс.

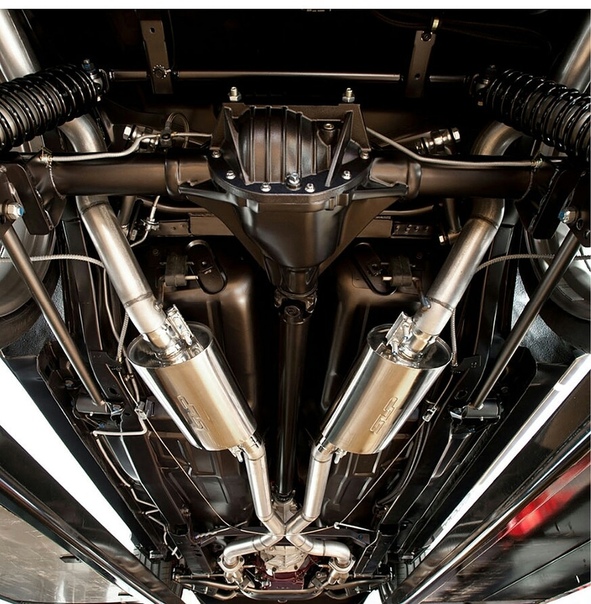

Маскировка тормозной состемыВ результате покрытие сделано явно небрежно – при осмотре на подъемнике были отмечены «пропущенные» места: в частности, закрытые подкрылками участки колесных арок. А двери, пороги и другие скрытые полости, судя по отсутствию характерных примет (тех же потеков материала), вообще не обрабатывались.

Кроме того, как ни спрашивал, так и не удалось узнать – какой состав нанесен: менеджер по продажам просто не знал, а мастер уже ушел домой.

Так что вынужден констатировать: при покупке автомобиля говорить о качественной антикоррозионной защите с соблюдением технологии и использованием качественных материалов говорить приходится далеко не всегда…

Химия реальной жизни

Что бы ни утверждали производители – оцинковка не гарантирует полноценную защиту кузова от коррозии. Стоит напомнить, что гарантия обычно дается на «сквозную коррозию» – т.е. на то, что через пять-семь лет железо не проржавеет насквозь.

Собственно, оцинковка обеспечивает стали, из которой сделан корпус автомобиля, электрохимическую защиту. Известно, что в гальванической паре будет растворяться тот металл, который обладает более отрицательным электродным потенциалом. Например, железо имеет электродный потенциал -0,44 В, а цинк -0,763 В. Поэтому при контакте железа с цинком первым разрушается цинк.

Обработка арок колес материалом Noxudol UM-1600Толщина цинкового покрытия автомобиля обычно составляет всего лишь 10-15 мк, и этот слой легко повреждается песком и гравием. На месте повреждения сразу возникает гальваническая пара, съедающая цинк. А затем доходит очередь и до стали…

А затем доходит очередь и до стали…

При этом надо учесть, что элементы кузова соединены точечной сваркой – а это несколько тысяч потенциальных мест возникновения очагов коррозии.

Кроме того, современная «дорожная экология» буквально насыщена химически активными веществами. Мы живем в России с ее жарким летом, холодной зимой и долгими периодами слякоти – т.е. «коктейля» из снега, воды, разнообразных солей, кислот и щелочей, который является хорошим электролитом.

В общем, среда, в которой работает автомобиль, является очень агрессивной. И оцинкованный кузов без дополнительной защиты выдерживает в лучшем случае всего пару сезонов.

В принципе, если владелец приобретает автомобиль на два-три года, то дополнительной обработкой можно и пренебречь – все проблемы «достанутся» следующему владельцу. Но важно помнить, что отсутствие антикоррозионной обработки снижает остаточную стоимость автомобиля.

А вот для автовладельца, собирающегося эксплуатировать машину более трех лет, дополнительный «антикор» является жизненной необходимостью. Причем сделать это необходимо сразу после приобретения автомобиля – до появления первых очагов коррозии.

Собственно, бюджетные автомобили и приобретаются надолго: анекдот про «Запорожец» как самую дорогую машину, на которую надо копить всю жизнь, не потерял актуальности и сегодня.

Почему Mercasol и Noxudol?

Итак, размышления привели, во-первых, к однозначному решению провести дополнительную антикоррозионную обработку только что купленного Hyundai Solaris. И во-вторых, не использовать непонятные составы, вполне возможно, «забодяженные» в соседнем подвале. А выбрать для этого проверенные временем высококачественные материалы – и специалистов, умеющих с ними работать.

Обработка препаратом Mercasol 917 ND дверей…Mercasol и Noxudol – это торговые марки шведского концерна Auson АВ, который сегодня является одним из двух мировых лидеров по производству автомобильных антикоррозионных материалов.

Причин остановиться на продуктах шведского концерна было три. Первая – их ассортимент очень широк, так что позволяет выбрать не «антикор вообще», а набор препаратов, наиболее подходящих для обработки именно этого автомобиля.

Вторая причина – все эти препараты разработаны для использования в климатических условиях Скандинавии, очень похожих на наши, российские. И являются результатом длительных научных исследований и практических испытаний. В частности, сейчас широко используются материалы 5-го поколения (безраство-рительные и на водной основе) и материалы поколения 4+ (с системой «микрошилд»).

Третья причина – в них используется очень мягкий органический растворитель. Что за растворитель для антикоров используют шведы, это их коммерческая тайна. Эти материалы экологически безопасные, что, конечно, хорошо, но что еще лучше – они практически не пахнут. И не требуют при использовании специально подготовленных рабочих мест, оборудованных вытяжкой.

И последнее: эти материалы сертифицированы одной из самых уважаемых в области защиты от коррозии организацией – Шведским институтом коррозии.

Технология

Выбор компании для обработки машины был достаточно простым – требовалась авторизованная станция, профессионально работающая со шведскими материалами Mercasol и Noxudol. Центр комплексной защиты автомобилей «Ликор» как раз и соответствовал этим требованиям.

Итак, обработка началась с оформления заказа. После короткого обсуждения с мастером-приемщиком Максимом Дудаевым решили остановиться на антикоррозионной обработке днища и скрытых полостей, а также «антикора» и шумоизоляции колесных арок.

Затем машина отправилась на подъемник, где были сняты пластиковые подкрылки и проведен осмотр состояния обрабатываемых поверхностей. Это было необходимо для выбора препаратов.

После совещания было решено остановиться на трех.

Для обработки скрытых полостей выбран Mercasol 917 ND – жидкий, тиксотропный (это свойство препарата быть жидким при распылении, но становиться густым в состоянии покоя) антикоррозионный препарат на воско-масляной основе с высоким содержанием ингибиторов коррозии.

Он эффективно проникает во все микротрещины, швы и стыки на кузове автомобиля, обладает высокими влаговытесняющими свойствами и может наноситься на влажные поверхности. Препятствует воздействию влаги, солей и кислорода на металлические поверхности. При взаимодействии с металлом образует стойкую защитную пленку и практически не имеет запаха. Отличается высокой стойкостью к воздействию агрессивных факторов внешней среды. Дополнительная особенность – после нанесения отсутствует эффект каплепадения.

Второй препарат – Mercasol 845 AL – для обработки днища. Это густой, тиксотропный, с содержанием мелкодисперсного алюминия препарат на воско-битумной основе с высоким содержанием ингибиторов коррозии. Образует на обработанной поверхности однородную антикоррозионную, износостойкую защитную пленку бронзового цвета, обладающую влаго- и грязеотталкивающими свойствами. Также улучшает шумоизоляцию салона. После высыхания сохраняет свою эластичность в условиях низких температур. Верхний твердый слой обеспечивает высокую механическую стойкость и способность к восстановлению покрытия в случае повреждения. Содержание мелкодисперсного алюминия позволяет усилить защитные свойства препарата.

Кроме того, в этом препарате реализована система «микрошилд».

«Изюминка» системы Mercasol Microshield – это полимерные микросферы. Проще говоря, в состав препарата Mercasol 845 AL добавлены маленькие шарики-капсулы, наполненные, как сообщает производитель, «безопасным газообразным углеводородным веществом». Что это за вещество – естественно, секрет фирмы.

Эти капсулы, после нанесения препарата на поверхность, исполняют роль своеобразного «универсального демпфера» – реагируя на температурные и механические деформации покрытия. При механическом воздействии они работают как маленькие амортизаторы. А если при снижении температуры пленка сжимается, микросферы нейтрализуют опасные напряжения, грозящие трещинами. И все это придает покрытию особую гибкость, упругость и прочность.

Кстати, после нанесения препарата концентрация микросфер на поверхности покрытия выше, чем на внутренней (со стороны металла кузова). Поэтому материал сохнет «на отлип» быстрее традиционных препаратов. Кроме того, микросферы усиливают достоинства металлизированных добавок (в частности, стойкость пленки к дорожной «пескоструйке») и шумоизолирующие свойства.

Для обработки колесных арок выбрали Noxudol UM-1600 – усиленный шумоизоляционный препарат для защиты днища и арок колес. Этотиксотропный, усиленный волокнами продукт на основе битумных смол и восков. Используется для обработки колесных арок и днища автомобиля. Помимо антикоррозионных свойств, обладает высокими шумоизолирующими свойствами: обеспечивает понижение шума от колесных арок до 40%. Также защищает колесную арку от пескоструйного воздействия дорожной грязи, от камней и гравия.

Все препараты обладают высокой адгезией, малой «пыльностью» при нанесении и отсутствием каплепадения, что позволяет наносить их без необходимости полностью укрывать весь кузов, выхлопные трубы – а ограничиться только некоторыми участками.

Гарантийный сертификат. Центр «Ликор» гарантировал целостность покрытия в течение двух летПосле выбора препаратов и снятия подкрылков машина отправилась на мойку и сушку.

Сергей Жинеренко, мастер, проводивший обработку, начал с маскировки краев колесных арок, а также тормозных дисков и суппортов скотчем.

Следующий шаг – обработка скрытых полостей порогов и моторного отсека препаратом Mercasol 917 ND с помощью специальных насадок.

Затем наступило время защиты арок колес материалом Noxudol UM-1600. Препарат наносился в несколько слоев – в среднем два-три – и образовал достаточно толстую (3-4 мм) «шубу». Кстати, необходимость такой обработки была видна сразу после снятия колес и подкрылков – предпродажная «обработка» была явно халтурной…

Далее началась обработка днища препаратом Mercasol 845 AL. Стоит отметить, что бронзовый цвет, который приобретает обработанная поверхность, дает возможность мастеру четко отслеживать равномерность нанесения. Кстати, арку выхлопной трубы в днище Сергей обработал, не защищая трубу. И на нее не попало практически ни капли…

Кстати, арку выхлопной трубы в днище Сергей обработал, не защищая трубу. И на нее не попало практически ни капли…

Машину опустили с подъемника и завершили обработку опять же препаратом Mercasol 917 ND – им обработали все пять дверей, капот и скрытые полости моторного отсека, доступ к которым был «сверху».

Затем последовала установка подкрылков и брызговиков. И на этом работа завершилась.

Весь процесс обработки занял около двух часов – благодаря свойствам материалов и мастерству специалиста этого вполне достаточно для качественно выполненной работы.

Гарантия

А в заключение мне выдали гарантийный сертификат. Центр «Ликор» гарантировал целостность покрытия в течение двух лет (конечно, без механических повреждений), и дал гарантию на надежность материалов – до 8 лет.

…Ну что еще можно сказать…

- Михаил Смирнов

Антикоррозийная обработка автомобиля своими руками

Добро пожаловать!

Антикоррозийная обработка автомобиля – в ней нуждается каждая машина, без неё, те детали на которые попадёт влага, в скорем времени начнут гнить и вследствие чего, автомобиль потеряет свою прочность, как правило антикором выступают такие вещества как мовиль, мастика и другие, из этих двух веществ, каждая имеет свой цвет (Мастика чёрная) и поэтому их не пригодно наносить на лакокрасочное покрытие (Наносится только в том месте, где человеческий глаз их заметить не сможет, например днище автомобиля), благодаря обоим веществам, влага сдерживается и не просачивается через них просочится не может, наносятся они только на чистую поверхность, после нанесения, при попадании воды, на кузов она уже не попадёт, а будет скапливаться только на антикоррозийной обработки.

Примечание!

Для того чтобы осуществить процедуру по обработки автомобиля, нужна будет обязательно: Смотровая яма, если Вы днище решите обработать снизу, а так же отвёртки и другие инструменты, за счёт которых можно будет снять детали, которые будет препятствовать доступу к кузову (Например если в салоне днище будете обрабатывать, то можно сиденья снять, так гораздо удобней будет, для снятия сидений понадобятся ключи, гаечные и накидные)!

Краткое содержание:

Когда нужно делать антикоррозийную обработку автомобиля?

1. Прежде чем машину обрабатывать решите для себя на долго ли Вам автомобиль нужен, если Вы его собираетесь в ближайшее время продавать, то делать обработку вообще не имеет никакого смысла, ну только если при продаже, указать на факт хотите, что машина обработана но цена от этого на автомобиль не сильно изменится, а деньги свои и время Вы потратите.

Прежде чем машину обрабатывать решите для себя на долго ли Вам автомобиль нужен, если Вы его собираетесь в ближайшее время продавать, то делать обработку вообще не имеет никакого смысла, ну только если при продаже, указать на факт хотите, что машина обработана но цена от этого на автомобиль не сильно изменится, а деньги свои и время Вы потратите.

2. Новый автомобиль или же старый не имеет значения, обрабатывать и тот и другой нужно, если брать во внимание автомобили ВАЗ то на заводе не очень хорошую обработку кузова делают, так сказать экономят на всём чём можно, поэтому после покупки, рекомендуем Вам найти время и заняться полной обработкой кузова у автомобиля.

3. И последний случай при котором обрабатывать автомобиль нужно, это смена времени года, а именно летом большинство водителей промазывают хорошенько днище у автомобиля, это и правильно, вить зимой дороги посыпают солью и тому подобными вещами и поэтому обработать кузов, не будет лишним, да и к тому же летом гораздо легче произвести обработку, так как на улице тепло, антикоррозийное покрытие быстро засохнет и днище особо от грязи не нужно будет очищать, просто выберите хорошую погоду и приступайте к обработки кузова автомобиля.

Как произвести антикоррозийную обработку автомобиля?

1. Прежде чем приступать к работе, выберите солнечный день и когда мало грязи будет на дорогах, затем подготовьте нужный инструмент и можно приступать к работе, все детали которые будут мешать снимаются (К таким деталям относятся локера, колёса, сиденья, ковролин и т.д.), если обрабатывать будете днище снизу, то его обязательно от грязи зачистить придётся, чтобы антикоррозийная защита пристыла хорошо (Грязь хорошо убирается кёрхером и горячей водой, при необходимости наждачной бумагой в тех местах где грязь не убралась пройдитесь), это самая главная часть при обработки кузова, если Вы не уберёте грязь, то толку от обработки ни какого не будет.

Примечание!

Если автомобиль был уже обработан чем то, то можно эту обработку не убирать, если она хорошенько пристыла, просто такую же обработку использовать повторно придётся!

2. После очистки днища, дождитесь пока всё высохнет, чтобы днище от воды долго не сохло, при помощи тёплого сжатого воздуха высушите воду и приступайте к нанесению материала, при помощи кисточки и кстати, толстый слой не делайте, это не к чему, потому что составу легче будет отслоится.

После очистки днища, дождитесь пока всё высохнет, чтобы днище от воды долго не сохло, при помощи тёплого сжатого воздуха высушите воду и приступайте к нанесению материала, при помощи кисточки и кстати, толстый слой не делайте, это не к чему, потому что составу легче будет отслоится.

Примечание!

Наносите материал так, чтобы все стыки, все углы он закрыл, вообще антикоррозийную обработку лучше бы наносить методом воздушного распыления, так гораздо лучше материал на несется и будет именно небольшой слой, который ни влагу не пропустит, не песок, не гравий и при этом не отслоится в ближайшее время!

3. После обработки ждите чтобы материал схватился и чтобы он полностью высох, на это бывает уходит один, а то и два дня (Это зависит от материала и от того, как он нанесён), пока он сохнет, попытайтесь воздержаться от поездок или если всё таки придётся ехать, то старайтесь ехать чтобы как можно меньше грязи летело на днище автомобиля и чтобы днище не касалось не воды, не камней особо.

Дополнительный видео-ролик:

Антикор своими руками, как сделать и обработать им авто?

Антикор – защитное средство против образования ржавчины. Ранее мы уже писали о важности использования антикоррозийных покрытий, теперь же коснёмся этой темы более детально.

Перед нанесением антикоррозийных составов обязательно нужно удалить ржавчину с любой металлической поверхности, подвергающейся обработке. Обычно антикоррозийный состав используют для предохранения образования ржавчины на автомобиле.

В целях экономии можно изготовить антикор своими руками, а можно приобрести готовый в автосервисе. В домашних условиях средство эффективно, но его приготовление занимает немало времени. При работе с самостоятельно произведенным антикором следует придерживаться правил техники безопасности и инструкции по обработке авто от коррозии, а о выборе готового антикора мы расскажем немного ниже.

Виды и особенности антикора

Антикорозийка для авто может быть изготовлена из агрессивного химического состава, способного повредить лакокрасочное покрытие автомобиля. В зависимости от этого нужно подбирать компоненты раствора таким образом, чтобы они безопасно устранили коррозийный налет, не повредив покрытие.

Антикор наносят на колесные арки, днище авто, места сварки, крышку багажника. В каждом составе антикора присутствуют частицы, обеспечивающие хорошую адгезию. Защитный слой покрывает металл и оберегает его от воздействия перепадов температур:

- Днище авто обрабатывают водоотталкивающим составом, поскольку в этих местах образуется конденсация.

- В местах сварочных швов и петель наносят антикор с особенно выраженными механически устойчивыми свойствами. Поскольку эти участки наиболее подвержены эксплуатации, они быстро изнашиваются. Вдобавок к защитному составу можно добавить антигравий, который будет служить надежным щитом от камней и мелкой грязи. Нанесение антигравия своими руками достаточно простое занятие.

Каким антикором лучше обработать машину?В качестве антикоррозийных компонентов обычно применяют битум и воск. Такая основа идеально сочетается с цинком, бронзой, различными типами замедлителей ржавчины и укрепителей материала. Существуют антикоры на основе парафина и полимеров с добавлением каучука, эбонита, силикона и даже пластика.

Главная особенность антикора – возможность неограниченного нанесения состава на любые детали авто. Аналогичный принцип действует при покраске и полировке автомобиля. Все зависит от того, насколько автовладелец бережливо относится к машине. Если грамотно наносить средство на все элементы, не будет заметно и следа ржавчины.

Выбор антикора для авто

Антикор аэрозольный считается самым неэффективным средством против образования ржавчины. Его применение лишь в незначительной степени укрепит металлическое покрытие. Антикор в баллончиках используется для мелких ржавых пятен.

Чтобы автомобиль был надежно защищен от окисления, необходимо подбирать составы для конкретных деталей: внутренних или внешних. К примеру, для обработки скрытых полостей подбирается антикор, который хорошо отталкивает влагу и пропускает воздух.

Внешняя поверхность должна быть покрыта защитным средством, устойчивым к механическому воздействию: ударам мелких камней, песка и грязи. Если состав приобретен у производителя, то важно проконтролировать наличие номера стандарта, партии, срока и условий хранения, инструкции по безопасной работе.

В видео ниже представлен обзор антикоров и достаточно подробно рассказано о том, как выбрать антикор под ваши цели и не переплатить.

Антикорозийка своими руками

Обработка автомобиля от ржавчины осуществляется в специализированных автосервисах, но в домашних условиях это тоже возможно. На станции техобслуживания имеются все необходимые инструменты и компоненты для качественного изготовления и нанесения антикора.

посреди бутыль с антикоррозийным материалом

Перед тем как сделать антикоррозийную обработку автомобиля самому, необходимо подготовить инструменты и составы для защитной смеси:

- «Кордон» – вибропоглощающая масса, необходимая для обработки авто от ржавчины.

- «Body-950» – 400 мл шумоизоляционного раствора вполне достаточно.

- Антикор «Мовиль-НН» – 2,7 л.

- Обезжириватель (ацетон или Уайт-спирит).

- Сало пушечное коричневого цвета.

- Любое защитное средство, устойчивое к механическим повреждениям.

- Клей-герметик или любой аналогичный материал для заполнения трещин в металлических конструкциях.

- Пластилин – 2 упаковки.

Эти ингредиенты уходят на создание самодельного антикора, но для рабочего процесса понадобятся также разные кисточки, дрель, салфетки, распылитель, отвертки (для удаления особенно стойкой ржавчины), защитные перчатки. Распылитель для антикора своими руками может навредить коже рук, поэтому важно обеспечить их надежную защиту.

Подготовка авто к антикору

Подготовительные работы включают в себя следующие пункты:

- Снятие утеплителей, шумоизоляционных материалов, чтобы они не мешали обработке.

- Демонтаж дворников.

- Полная очистка багажника.

- Защита салона авто от антикора: на кресла и педаль необходимо надеть плотные чехлы, через которые жидкое скользкое вещество не сможет проникнуть.

После этих работ автомобиль нужно тщательно вымыть теплой водой. Чем чище будет машина, тем лучше пройдет обработка антикором. Мыть следует напором, направляя струю воды на особенно загрязненные места. Затем мыльным раствором промыть всю поверхность авто, в том числе сложнодоступные места.

преобразователь ржавчины

В завершении нужно хорошо прополоснуть машину. Обработку нужно начинать только после полного высыхания авто, не раньше. Все дренажные отверстия должны быть идеально чистыми.

Чтобы обеспечить доступ к внутренним полостям автомобиля, необходимо воспользоваться дрелью. Диаметр сверла – 13,5 мм.

«Желательно проделывать отверстия в кузове там, где уже есть технологические, и только на однослойном листе. В местах с коррозией сверление нежелательно».

Антикор: изготовление и нанесение

Как делать антикоррозийную обработку?С чистой машины нужно снять колеса и арочную пластиковую защиту, а уже затем приступать к нанесению нескольких слоев будущего антикоррозийного покрытия:

- Подколесную область необходимо обработать обезжиривателем, а затем – шумоизоляционным составом. Достаточно 3-4 слоев с межслойным интервалом, главное – соблюдать полное высыхание предыдущего шумоизолятора.

- Теперь нужно смешать пушечное сало, пластилин и «Кордон» в металлическом контейнере. Смесь необходимо подогреть на водяной бане – поместить в емкость с кипящей водой. Как только состав почернеет, необходимо выключить огонь. Полученную смесь нужно наносить при помощи кисточки на днище авто.

Слой должен быть толстым.

Слой должен быть толстым. - Антикором «Мовиль-НН» нужно обработать все винты тех деталей, которые были сняты. Монтировать их на место можно только по истечению 3-х часов с момента промазывания днища авто.

Полезные советы

Чтобы обработка антикором своими рукамипрошла успешно, нужно соблюсти несколько важных правил:

- подготовка к обработке – такая же важная часть, как и нанесение антикора;

- в состав защитной смеси должны входить только профессиональные средства и вышеуказанные ингредиенты, нежелательно применять компоненты по навету знакомых;

- условия при обработке должны совпадать с тем режимом, который обычно устанавливается в автосервисах.

Обработка внутренних полостей

Как обработать машину антикором? Для этих целей понадобится антикоррозийное средство и пульверизатор с гибкой насадкой. Носик распылителя следует ввести вглубь полости до упора. Вытягивая устройство обратно, нужно, не прекращая, распылять защитный состав.

Чем жиже антикор, тем чаще следует его распылять. Если из отверстия начнут просачиваться капли антикора, значит, работа проведена успешно. При отсутствии такого явления, нужно прочистить полость металлической насадкой, а затем вновь повторить процедуру.

- при отсутствии технологических отверстий необходимо сделать их самостоятельно, но очень грамотно и в минимальном количестве;

- при наличии в автомобиле большого количества механических устройств, электроприводов, желательно снять обшивку полностью;

- если обработка осуществляется во внутренних полостях двери, нужно распылять материал, не снимая обивку;

Антикор по днищу и аркам автомобиля

При обработке капота и моторного отсека следует прикрыть генератор и радиатор, иначе попавший на них скользкий антикор вызовет нагревание двигателя. Антикор днища автомобиля своими руками нужно нанести на крышку капота и сварочные швы.

приготовление антикором своими руками

В багажнике важно не пропустить скрытые швы. Здесь можно экспериментировать с различными насадками, чтобы лучше всего произвести прочистку заржавевших деталей. На дно багажника и задние стенки фонарей следует нанести тонкий слой антикора для предотвращения образования ржавчины между контактами. Обработка арок автомобиля своими руками и днища проходит следующим образом:

Здесь можно экспериментировать с различными насадками, чтобы лучше всего произвести прочистку заржавевших деталей. На дно багажника и задние стенки фонарей следует нанести тонкий слой антикора для предотвращения образования ржавчины между контактами. Обработка арок автомобиля своими руками и днища проходит следующим образом:

Сначала необходимо снять подкрылки. Затем на днище гибкой насадкой обработать:

- пороги;

- поперечины;

- усилители;

- проушины, внутри передней подвески, рычагов;

- пружины подвески;

- сварочные швы;

- крепежные соединения, детали;

- опоры шаровые;

- внутреннюю часть отбортовки;

- поверхность днища.

Чтобы материал расходовался экономно, можно слегка повысить температуру антикора до 30 градусов.

Обработка антикором салона авто

Работы внутри машины можно проводить только после того, как все посторонние предметы будут изъяты, а сиденья надежно прикрыты. Участки фиксации поперечин сидений нужно обработать с внутренней и внешней сторон.

Первое – через технологические отверстия, второе – через сварочные швы. Дверной проем тоже подвержен окислению, поэтому наносить антикор нужно на нижние швы и уплотнители. Для этого необходимо демонтировать надпорожник.

На его месте останутся технологические отверстия, ведущие к внутренним деталям авто. Точно так же нужно вставить краскопульт до упора и распылять антикор. Работая с внутренними полостями, важно не преувеличить количество раствора, иначе он может попасть внутрь и испачкать весь салон авто.

Антикор автомобиля своими руками – жидкость вязкая, жирная и к тому же, трудно отмываемая. Попав на педали, она будет нарушать сцепление стопы и поверхности устройства.

Обработка дверей

Внутренние полости дверей необходимо обработать антикором. Электрическим контактам это не принесет вреда. Единственное, при неаккуратном введении насадки внутрь технологических отверстий, можно задеть важные элементы и повредить их.

Распылитель нужно вставлять медленно, не задевая конструктивные детали: сервоприводы, проводка, аудиосистемы. В случае, когда во внутренней полости двери расположено много механизмов, можно провести обработку при помощи короткой насадки в нижней части двери. Несколько правил при работе с антикором в двери автомобиля:

- Обеспечение доступа через 2 отверстия: рядом с наружной панелью (над замком) и внизу торца 5 см от крайнего уровня.

- При помощи длинной насадки необходимо обработать сварочный шов под оконным проемом.

- При помощи короткой насадки нужно распылить материал на задний торец двери, замок и внутренние швы.

- Если антикор наносится на крупногабаритные машины, типа пикап, фургон, то следует сделать отверстие в середине торца. Если внутренние полости глубокие и удалены от конца насадки более чем на 15 см, то необходимо вставить другую насадку большей длины. Дело в том, что масляные капли антикора дальше 15 см не проходят, но оседает опыл, который не так эффективен чем крупные капли;

- Давление материала в краскопульте при обработке внутренних полостей дверей должно быть не меньше 60 атм., воздуха – 7 атм.

Антикор: эффективность или безрезультатность

Все зависит от качества используемых компонентов, соблюдения правил распыления и работы с ремонтным оборудованием, состояния автомобиля и условий его эксплуатации. При нарушении целостности покрытия машины, лучше сразу начать реставрацию, чтобы избежать окисления металла.

Любое антикоррозийное средство служит не более 3-х лет, однако даже спустя несколько месяцев после обработки могут появиться «рыжие» пятна. В основном причина их распространения – неприятные погодные условия и высокая влажность воздуха.

В жаркий сезон антикоры на основе воска лучше не использоваться, поскольку при высоких температурах он начинает таять и растекаться по автомобилю. Совершенно противоположно ведут себя составы на основе битума, не выдерживающие резкие морозы.

Чтобы обработка антикором оказалась действительно эффективной, нужно не пропустить внешние операции:

- Используя специальную насадку со сгибом в 45 градусов нужно пройтись по эмблемам, уплотнителям, зеркалам, ручкам и замкам.

По завершению ремонтных работ необходимо очистить загрязнившиеся разводами стекла авто, монтировать обратно дворники, снять защитные чехлы и насадки с педалей, промыть ручки, замки по всей машине.

Если надпорожник загрязнен, его необходимо хорошо протереть. Остаточные работы – проверка чистоты салона автомобиля – немаловажный процесс, поскольку излишки антикора на поверхности педалей, рычагов, дверных ручек могут привести к серьезным последствиям.

Желательно использовать автомобильный шампунь для удаления жировых пятен, а после помывки хорошо сполоснуть машину. После обработки автомобиль нужно постоянно проверять на образование новой ржавчины, чтобы вовремя удалить незначительные коррозийные пятна.

Видео по работе с антикором

1. Антикоррозийная обработка днища:

2. Антикоррозийная обработка автомобиля (две части):

https://topreit.ru/materialy/sozdaem-antikor-dlya-mashiny-samostoyatelno/

Делаем антикор для авто своими руками. Антикоррозийная обработка днища

Коррозию каркаса нельзя исправить, но можно предотвратить. Лучше всего сдать машину в сервис, чтобы покрыть ее фирменным антикоррозионным средством. Другой вариант, более доступный в финансовом отношении, — самостоятельно изготовить антикор и накрыть машину своими руками.

Прежде чем приступить к изготовлению антикоррозионного средства, обратите внимание на некоторые правила:

- выполнить все этапы процедуры без исключения;

- воссоздают максимально похожие условия обработки для автомобиля, как в специализированных точках обслуживания;

- не экспериментируйте на машине, следуя каким-либо «народным советам».

Любую обработку заржавевших частей кузова производить после тщательной мойки автомобиля. Лучше всего мыть на автомойке с использованием различных химикатов.

Удобнее всего проводить процедуру прикрытия авто на даче. Прекрасно подойдет гараж с ямой. Альтернатива — выкопать небольшое углубление, чтобы можно было легко добраться до «сердца» транспортного средства.

Материалы- металлические щетки разного диаметра;

- дрель;

- болгарский;

- различных шпателей и кистей для нанесения антикоррозионных средств;

- газет или тряпок.

Существует множество рецептов приготовления автомобильного антикоррозионного средства. Ниже представлены самые проверенные.

Перечень основных веществ:

- «ТЕЛО 950» — 400 миллилитров. Вещество защищает организм от повреждений;

- «Кордон» для защиты;

- антикоррозийное средство «Мовил-НН» — 2,7 л;

- растворитель для обезжиривания поверхности корпуса и днища;

- несколько пачек пластилина;

- пушечное сало, похожее на хозяйственное мыло;

- гидроизоляционное средство для заполнения царапин и трещин.

Общая стоимость «ингредиентов» не превышает тысячи рублей. Полученная смесь, конечно, уступает фирменным средствам, но ненамного.

Не все компоненты антикоррозионного покрытия смешаны — некоторые применяются отдельно. Корпус сначала покрывается растворителем, а затем «BODY 950». Второе вещество продается в виде аэрозолей — четыре раза обойдите тело, а затем дайте средству высохнуть. Далее смешиваем остальные компоненты и ставим на водяную баню.

Антикоррозионная процедура для автомобилей

Если вы хотите покрыть антикоррозийным средством абсолютно всю машину, вам необходимо освободить салон от сидений, утеплителя, звукоизоляции и других элементов.

Далее качественно защитить педали, руль и пластиковый кожух, под которым спрятана электроника, от попадания антикоррозионных веществ, которые очень скользкие. Если на педаль упадет даже капля, обувь соскользнет, доставляя неудобства водителю.

После выполнения вышеуказанных шагов можно переходить к процедуре. В зависимости от площади используйте кисти, шпатели и кисти разного размера. Если работа была проделана качественно, из технических отверстий потечет смазка. Если этого не происходит, следует повторно нанести антикор.

Если невозможно смазать труднодоступные полости в автомобиле, просверлите сверлом небольшие отверстия диаметром 13,5 мм. Просверлите только однослойный профиль тела. Если проделать отверстия в двухслойном профиле, можно ослабить всю конструкцию автомобиля.

Дно обработано на подъемнике, либо сделав выемку под. Техника нанесения ничем не отличается. Единственный важный момент — перед нанесением вещества тщательно очистите поверхность от ржавчины.

Для обработки колесных арок в первую очередь необходимо снять подкрылки, чтобы получить доступ к дальним участкам рамы. Скрытые части кузова предварительно покройте антикоррозионным средством, чтобы не стереть уже нанесенный антикор.

Будьте предельно осторожны при смазке моторного отсека.Не допускайте попадания антикоррозийной смазки на генератор, соты радиатора и приводные ремни. Это приведет к перегреву двигателя, так как охлаждающие элементы не смогут нормально работать.

При обращении с багажником обращайте особое внимание на швы, которые являются ключевым элементом целостности всего каркаса автомобиля. К тому же они чаще всего подвергаются коррозии.

Перед сборкой автомобиля обязательно дополнительно смазать все винты.

Многие автовладельцы, покупая автомобиль, в целях экономии не обременяют себя ненужными, как им кажется, неприятностями, принимая меры по защите своего автомобиля от коррозии, полагаясь на заводскую обработку кузова автомобиля. Такое отношение к автомобилю можно понять, когда автомобиль приобретается на короткий срок использования. Если владелец автомобиля надеется долго ездить на нем, то ему просто нужно сразу позаботиться о защите днища и кузова.

Такое отношение к автомобилю можно понять, когда автомобиль приобретается на короткий срок использования. Если владелец автомобиля надеется долго ездить на нем, то ему просто нужно сразу позаботиться о защите днища и кузова.

При антикоррозионной обработке, особенно препаратами на масляной основе под давлением, необходимо соблюдать осторожность для защиты органов дыхания

Для этого есть несколько веских причин.

Какая антикоррозионная обработка автомобиля

Так начинается коррозия

- Во-первых, днище автомобиля постоянно подвергается пескоструйной очистке от вылетающих из-под колес мелких камешков, щебня, частиц асфальта и других посторонних предметов.Снег, лед, солевые растворы, кислые грязи и другие агрессивные вещества, попадая на поверхность дна, разрушают его защитный слой. В результате появляются отслаивания краски, микротрещины и сколы, через которые влага попадает на металлический корпус и вызывает его коррозию. Металл начинает ржаветь даже под слоем краски, оставшейся за поверхностью, так как при резких перепадах температуры там появляется конденсат.

- Во-вторых, на заводах, выпускающих автомобили отечественных марок, антикоррозийная обработка автомобиля не проводится.Поэтому для покупателей отечественных автомобилей защита кузова — обязательная процедура, обеспечивающая его долговечность. На новых иномарках днище на заводе обрабатывается анодированием и цинкованием от преждевременной коррозии. Владелец свежей иномарки может не заезжать на эстакаду в ближайшие 5 лет. Однако подержанные иномарки следует тщательно осматривать в «яме», так как неизвестно, какой реставрации он подвергся при предпродажной подготовке, а также может потребоваться антикоррозийное покрытие.

- В-третьих, усталость металла, которая накапливается при эксплуатации, снижает прочность корпуса. Окисление и ржавчина вызывают ускорение этих процессов. Дно, на котором крепится рама автомобиля, является основным компонентом, определяющим пассивную безопасность автомобиля и защищающим водителя и пассажира в случае аварии.

- И, наконец, простой экономический расчет показывает, что восстановление прогнившего кузова равносильно стоимости подержанного автомобиля. Поэтому доводить корпус до появления вентиляционных отверстий внизу будет глупо и неэкономично.

А коррозия может привести к такому плачевному результату.

Материалы и инструмент для антикоррозионной обработки автомобилей

Если есть время и желание, то лучший способ обработать днище автомобиля — сделать это самому. Вы будете досконально знать текущее состояние организма и будете уверены в качестве выполненной работы. начинается с подготовительных работ, а именно с подготовки материалов.

Классификация материалов

Состав антикоррозионных материалов также делится на два типа:

- восковые смеси;

- смесей битумных.

По назначению все материалы делятся на два типа:

1. Средство для обработки скрытых внутренних поверхностей

Для обработки скрытых поверхностей используются следующие материалы:

- невысыхающий антикоррозионный агент, который, находясь постоянно в жидком виде, своевременно заполняет микротрещины, образующиеся на поверхности металла, предотвращая окисление и ржавчину

- Смеси антикоррозийные парафиновые на основе воска. После обработки поверхности на ней образуется эластичная парафиновая пленка, защищающая внутреннюю поверхность от влаги и окисления.Эластичность слоя сохраняется в широком диапазоне температур.

2. Инструмент для обработки открытых наружных поверхностей

Для антикоррозионного покрытия наружных поверхностей автомобиля используются следующие материалы:

- мастика битумная, содержащая битум и синтетические масла. Он одновременно защищает металлическую поверхность от кислорода и механического воздействия камней, песка и других посторонних частиц. Мастика наносится на металлическую поверхность тонким слоем 0.Толщиной 25-0,4 мм; Мастика ПВХ на каучуковой основе

- обладает высокой прочностью и известна как самое прочное покрытие.

В основном используется на заводах, так как требует создания определенных условий обработки; Жидкий пластик

В основном используется на заводах, так как требует создания определенных условий обработки; Жидкий пластик - имеет низкую стойкость к механическим воздействиям, поэтому используется как дополнительный косметический защитный слой поверх основного антикоррозионного средства.

Примечание: разница в том, что открытые поверхности повреждаются камнями из-под колес, грязью и т. Д., а скрытые поверхности часто начинают ржаветь из-за недостаточной вентиляции.

Внутренние полости — это в основном внутренняя часть порогов, внутренняя часть крыльев и дверей, а также стойки кузова. Чтобы получить доступ к внутренним полостям, нужно либо добраться до технологических отверстий, что может потребовать разборки кабины, либо придется просверливать отверстия и затем заглушать их.

Нанесение защитных материалов на колесные арки и днище

Результат антикоррозионной обработки днища

Для выполнения работ по антикоррозийному покрытию автомобиля необходимо соблюдать определенную процедуру, а именно.

- Поставить машину в «яму» или на эстакаду. Домкраты и различные опоры не обеспечивают достаточной безопасности для работы. Следует использовать надежные подъемники.

- Очистить от грязи и обезжирить поверхность днища автомобиля. Эту работу нужно проводить с большой осторожностью, так как мастика будет храниться только на чистой поверхности. Дно можно очистить сильным напором воды из шланга с использованием специальных моющих средств. После мытья необходимо полностью просушить дно, не оставляя капель воды и сырых мест.Для этого можно использовать продувку сжатым воздухом с помощью компрессора.

- Внимательно осмотрите состояние лакокрасочного покрытия на днище и удалите все дефектные участки покрытия в виде отслоений, вздутий, повреждений, трещин. Для этого используйте специальные металлические щетки, грубую наждачную бумагу, стамеску, шлифовальные станки. Если под краской есть ржавчина, очистите металл до блеска и обработайте преобразователем ржавчины.

Видео: Технология антикоррозионной обработки автомобиля материалами Tectyl

- После подготовительных работ еще раз обезжирить нижнюю поверхность ацетоном, бензином или уайт-спиритом.

- Нанести цинксодержащую грунтовку на высохшую поверхность и дать время высохнуть нанесенной грунтовке.

- На дно нанести мастику в несколько слоев, делая перерывы для просушки следующего слоя не менее 6 часов. Температура окружающей среды не должна быть ниже +15 С. В результате толщина защитного покрытия должна составлять 1,5 — 2 мм. Что можно взять 4-5 кг мастики. Дорогие аэрозольные баллончики с антикоррозийным покрытием следует использовать для покрытия небольших участков тела.

Примечание: Для защиты от коррозии рекомендуется использовать битумную мастику, которая, помимо защиты от коррозии, обеспечивает еще и антигравийную стойкость.Такие мастики выпускаются под известными брендами Dinitrol, BODY, WAXOYL, Movil. Для дна можно использовать антикоррозийное средство RAST STOP «B», хотя это не совсем мастика. Перед применением мастику следует тщательно перемешать. При необходимости можно добавить растворитель, скипидар или разбавители ксилола.

Так выглядят колесные арки после защитной мастики

Для обработки колесных арок снимите колеса и выполните те же процедуры, что и при обработке днища.

Примечание: В связи с тем, что поверхности арок особенно сильно подвержены воздействию щебня, камней и песка, выбрасываемых колесами, туда рекомендуется устанавливать пластиковые крылья.

Нанесение антигравия на скрытые поверхности

Также рекомендуется антигравитационная обработка нижней части дверей, порогов, спойлеров, которые также подвергаются пескоструйной очистке от мелких камней и песка. Antigravel — это текстурная жидкость на каучуковой основе с добавлением смол и битума. После обработки этих частей кузова серо-черной антигравитацией их следует покрасить соответствующей автокраской.

Скрытые полости внутренних поверхностей элементов корпуса обрабатываются с помощью специального приспособления в виде длинной гибкой насадки, которую необходимо вставить до конца скрытой полости.Вставьте насадку в имеющиеся монтажные отверстия. При необходимости можно просверлить небольшие отверстия, которые после использования следует закрыть заглушками.

Постепенно вытягивая насадку и разбрызгивая (проливая) жидкость, проводят обработку внутренних замкнутых поверхностей. Очень удобны для этого пистолеты-распылители с длинной гибкой трубкой марки WALMEC, которые равномерно распыляют жидкость по всей полости.

Примечание: Препараты RAST STOP A, Tectyl Zinc ML предназначены для обработки скрытых поверхностей.Средства для обработки имеют резкий запах, который исчезает в течение 5-7 дней.

Ошибки, допускаемые при работе с антигравийным покрытием

Видео: Дорога магистральная — мастика защитная

Самая распространенная ошибка, которую допускают непрофессионалы при проведении собственной антикоррозийной обработки — это слишком толстый слой для нанесения на поврежденные участки или пропуска отдельных участков. Необходимо постараться равномерно распределить жидкость или мастику по всей обрабатываемой поверхности, не допуская щелей.

Автомобиль — это не подводная лодка.Не требует глобальной обработки всех деталей, включая технологические отверстия в днище. Необходимо помнить, что процесс коррозии происходит не только снаружи кузова, но и на его внутренней поверхности. Если влага, попадающая на внешнюю поверхность, со временем обязательно высыхает, то влага на внутренней поверхности тела не успевает полностью высохнуть. Он ежедневно фиксируется водителем и пассажирами, обновляется во время стирки и каждую ночь выпадает в виде конденсата.

В результате низ под ковриками начинает постепенно ржаветь. Для борьбы с этим явлением в полу есть те самые вентиляционные отверстия, которые способствуют быстрому испарению влаги за счет циркуляции воздуха. Избыточная влага вытекает из салона через эти отверстия, а, наоборот, не попадает в салон, как ошибочно полагают некоторые автомобилисты.

Избыточная влага вытекает из салона через эти отверстия, а, наоборот, не попадает в салон, как ошибочно полагают некоторые автомобилисты.

Использование «народных» продуктов в виде отработанного масла, жира, обыкновенного битума и т. Д. Неэффективно.в качестве антикоррозионных составов. В них нет тех добавок (ингибиторов), которые замедляют процесс коррозии металла. Кроме того, они могут способствовать возникновению парникового эффекта на месте нанесения, что в конечном итоге приводит к отставанию заводского пластизольного покрытия от поверхности тела.

Повторная защита кузова антикор

Многократная антикоррозионная защита днища имеет определенные нюансы. Осуществляется с использованием таких средств, которые можно использовать без специальной подготовки днища к обработке антикоррозийной жидкостью.Следует помнить, что повторное нанесение того же продукта, который использовался ранее, не проводится. Это неэффективно и не имеет смысла.

Это связано с тем, что свежий слой антикоррозионного материала не доходит до места коррозии, расположенного под старым аналогичным слоем. Чтобы повторная обработка днища достигла своей цели, рекомендуется использовать для этого антикоррозионные составы на масляной основе, которые растворяют старый защитный слой и эффективно воздействуют на участки, пораженные ржавчиной.

Кузов автомобиля начинает стареть, как только он покидает транспортный конвейер. Для изготовления корпуса часто используется сталь, которая со временем подвергается процессу ржавления. Вернуть машинке внешний вид после этого довольно сложно, поэтому нужно защитить ее от коррозии. А для этого необходимо провести антикоррозионную обработку кузова своими руками.

Зачем нужна антикоррозионная обработка?

Сразу оговорюсь, что может потребоваться сразу по нескольким причинам.Главный из них — во время работы днище всех машин подвергается негативному воздействию гравия, песка, мелких камней и других посторонних предметов.

А с учетом того, что защита имеет царапины и трещины, эти раздражающие факторы действуют непосредственно на металл, из-за чего развиваются процессы коррозии.

Примечание! Российские производители не проводят антикоррозийную обработку автомобилей, поэтому автовладельцы должны сами позаботиться о защите. Что касается иномарок, то в большинстве случаев их обрабатывают антикоррозионным средством, но этот момент все же лучше проверить (для этого нужно просто заехать в «яму»).

Еще одной причиной обязательной обработки можно считать естественный износ металла. Если не обращать на это внимания, то в дальнейшем вам потребуется восстановить прогнивший кузов. И стоит почти столько же, сколько хорошая подержанная машина.

Чем лучше обработать кузов автомобиля от коррозии

Под опциями подразумеваются возможные материалы (их еще называют антикоррозийными материалами), с помощью которых можно защитить кузов от ржавчины. Их несколько, познакомьтесь с ними.

Вариант №1. Парафиновые компаунды. Они отличаются тем, что сохнут сразу после нанесения, образуя эластичный защитный слой, сохраняющий свои свойства даже при перепаде температур.

Вариант №2. Битумная мастика. Изготавливается из битума и синтетических смол, в связи с чем материал способен выполнять сразу несколько функций:

- консервация металла;

- его защита.

Вариант №3.Масляные композиции. Подобные антикоррозии используются в жидком состоянии, благодаря чему качественно заполняют самые мелкие трещинки.

Вариант №4. Резиновые ПВХ материалы. Как правило, их используют сами производители, так как они считаются самыми надежными и долговечными.

Вариант № 5. Жидкий пластик. Такой материал имеет довольно низкую механическую устойчивость, поэтому, конечно, обычно его используют только как дополнительную защиту корпуса.

Также обратите внимание, что выбранный вами материал должен иметь некоторые обязательные свойства.

- Средства защиты скрытых полостей должны впитывать продукты ржавчины, быть достаточно гибкими, схватываться в кратчайшие сроки и не оказывать негативного воздействия на лакокрасочное покрытие.

- Инструменты, предназначенные для колесных арок и днища, должны быть устойчивы к механическим повреждениям и перепадам температур. Кроме того, они должны защищать металл от различных агрессивных сред.

- Если материал предназначен для защиты от гравия, то в нем должны содержаться полимерные элементы.Он также должен обеспечивать защиту заводского покрытия.

По формам выпуска выпускаются антикоррозионные средства:

- в банках;

- в виде спреев.

При выборе отдавайте предпочтение первому варианту, так как этих средств хватает гораздо дольше. Кроме того, обратите внимание на другие свойства, в том числе:

- пожарная и взрывобезопасность;

- состав;

- огнестойкость;

- период эксплуатации;

- наличие токсичных веществ.

Сколько стоит защита кузова от коррозии

Стоимость полной обработки (включая колесные арки и днище кузова) в специализированных фирмах может составлять от 5 до 15 тысяч рублей. Дополнительно можно заказать услугу обработки выхлопной системы — она обойдется еще в 3-4 тысячи рублей.

Сделай сам дешевле. Так, например, пульверизатор антигравийного спрея объемом 500 мл будет стоить около 400 рублей, такое же защитное пластиковое покрытие — 450-500 рублей.Баллончик из битумной мастики объемом 500 мл, изготовленный на восковой основе, стоит от 550-600 рублей. Но есть и более дорогие аналоги, цены на которые начинаются от 700-800 рублей.

Примечание! Отдельно стоит упомянуть защиту мотора и моторного отсека. Для этого делаются специальные пропитки — например, PRESTO, 1 литр которой стоит в среднем 1150 рублей.

Но для самостоятельной обработки нужны определенные навыки и знания. Хотя ничего сверхсложного в процедуре нет.

Основные этапы антикоррозионной обработки

Процесс состоит из пяти основных этапов, рассмотрим особенности каждого из них.

Первый этап . Сначала моется дно. Тип стирки зависит только от степени очистки. Можно, например, просто смыть пыль и грязь, а можно с поверхности удалить все, в том числе и старое антикоррозийное покрытие. Желательно для этого использовать специальную автомойку, которая распыляет горячую воду под высоким давлением (около ста атмосфер).

Третий этап . После этого рабочие поверхности осматриваются на предмет дефектов. Обращают внимание как на крупные, так и на мелкие очаги ржавчины (последние могут разрастаться в будущем). Кроме того, проверяется нижняя поверхность корпуса на предмет трещин и сквозных отверстий. Если они есть, их следует устранить, затем можно продолжить нанесение защитных средств.

Четвертый этап . Обработка днища автомобиля антикоррозионным напылением своими руками (для этого часто используются компрессоры), а давление в этом случае составляет 7-8 атмосфер — так материал будет нанесен максимально равномерно.Кроме того, инструмент эффективно проникнет во все полости, трещины, а также сварные швы.

Примечание! Толщина защитного слоя на нижних элементах автомобиля должна быть не менее 250 мкм. Если она меньше, то средство просто не справляется со своими защитными функциями. Если он больше, то антикор может расслаиваться.

Пятый этап . По окончании машину нужно оставить на 24 часа, после чего можно начинать полноценную работу.

Краткое описание

Такая процедура, как антикоррозионная обработка, известна всем автовладельцам.Однако большинство из них ошибочно полагают, что производитель уже обо всем позаботился, и им самим не нужно следить за состоянием своей машины. Это мнение не совсем ошибочно, но отечественные автомобили, как было отмечено выше, такой обработке не подвергаются. И у каждой модели есть свои уязвимости и другие особенности.

Ржавчина часто начинается на скрытых элементах кузова, то есть там, где скапливается влага. Это особенно актуально для автомобилей старше трех лет.Поэтому антикор нужно наносить с периодичностью 1-2 года.

В заключение отметим, что лучшая защита кузова автомобиля — это его периодическая обработка антикоррозийными средствами. Причем такую обработку можно производить как в специализированных центрах, так и в домашних условиях с помощью подручных средств.

Главный враг кузова автомобиля — коррозия металла. Из этой статьи вы узнаете, какие материалы используются при антикоррозийной обработке автомобиля, как это сделать самому и когда.

Зачем это нужно?

Для сохранения устойчивости автомобиля к ржавчине необходимо периодически делать антикоррозионную обработку. Заводские противошумные мастики, покрывающие днище и колесные арки, только защищают металл от механических воздействий. Кроме того, состав наносится перед покраской, предварительно закрыв многочисленные отверстия технологическими наклейками. При сборке авто их снимают, одновременно обнажая участки днища. В этом случае после покупки автомобиля полезно проверить состояние покрытия.Периодичность и объем обработки зависит от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, какие препараты применялись. В любом случае рекомендуется проводить аудит каждые 2-3 года для профилактического осмотра и устранения мелких травм.

Для новых автомобилей антикоррозийная обработка в первые три-четыре года не требуется. Нет необходимости «проливать» пороги новой машины. Наложенный дилером или добровольно сделанный дополнительный антикор — это не что иное, как перестрахование.А также ежегодная профилактика. Обработку скрытых полостей следует проводить не чаще одного раза в три года.

Какие материалы нужны? №

Для защиты от коррозии (не считая грунтов, лаков и эмалей) применяют: антигравийные покрытия, консерванты для скрытых полостей, составы для днища, материалы для внутренних поверхностей крыльев и колесных арок. Их цель — предотвратить преждевременную коррозию металлических частей кузова.

Их цель — предотвратить преждевременную коррозию металлических частей кузова.Для днища автомобиля

Они образуют прочную, гибкую и довольно толстую защитную пленку на днище машины.Эти материалы наносятся на чистую или загрунтованную металлическую поверхность. В состав этих материалов обязательно входят ингибиторы коррозии (замедлители схватывания). В гаражных условиях их наносят на металл простой кистью. Среди отечественных материалов наиболее доступный состав — битумная мастика с наполнителем из резиновой крошки.Еще одна функция мастики — улучшение акустических свойств кузова как альтернатива шумоизоляции автомобиля. Для этого в него добавляется резиновая крошка, которая делает «броню» толще и снижает шум.

Для колесных арок

Практически те же свойства, что и материалы для днища, за некоторыми исключениями. Дело в том, что поверхность колесных арок более подвержена истиранию. Потоки мокрой грязи, снега, льда, песка и камней, отламывая прялки, постоянно бомбардируют поверхность колесных арок. Если они не защищены должным образом, коррозия быстро возьмет верх.Если поставить в колесные арки пластиковые щитки («крылья»), то проблема практически решена.Есть так называемый жидкий рундук — прочный эластичный материал . Толстый слой этого материала, нанесенный на поверхность колесных арок, надежно защитит их от абразивного износа. В некоторых случаях использование «жидкого рундука» может быть предпочтительнее, чем установка пластиковых крыльев.

Колесные арки можно обработать составом для днища, если нанести в два слоя. Если вы делаете это самостоятельно, то материал можно наносить кистью.

Для скрытых полостей

В машине много скрытых полостей.Это пороги, стойки, лонжероны, усилители пола, усилители крышки багажника. Доступ к ним возможен только через специальные технологические отверстия. Консерванты для скрытых полостей представляют собой жидкие материалы с низкой вязкостью (по текстуре похожие на моторное масло), содержащие ингибиторы коррозии. Они образуют полусыхающую пленку на стенках скрытых полостей. Обладают высокой проникающей способностью — гарантированно попадут во все трещины и стыки. Еще одно важное свойство — они способны вытеснять воду с поверхности металла.

Они образуют полусыхающую пленку на стенках скрытых полостей. Обладают высокой проникающей способностью — гарантированно попадут во все трещины и стыки. Еще одно важное свойство — они способны вытеснять воду с поверхности металла.

Самый известный автоконсервант для скрытых полостей — Мовил. «Он выпускается уже четвертое десятилетие и не потерял своей актуальности. Это не зеленое соединение по-прежнему демонстрирует лучшую защиту. Купить можно в любой упаковке, в том числе в аэрозольной.

Не рекомендуется покупать продукцию марки Waxoil, так как в ней всего 13% сухих веществ, все остальное — растворитель. Кстати, отсутствие запаха говорит о высокой степени очистки растворителей, а не о хороших антикоррозионных свойствах.

Еще один состав Rust Stop, созданный на основе минерального масла, имеет большую гигроскопичность (способность не пропускать воду). Поэтому обработку скрытых полостей этим составом (или отработанным моторным маслом с такими же свойствами) нужно повторять не реже одного раза в два года. В противном случае вместо защиты эффект будет обратным: избыток влаги поспособствует коррозии.

Как сделать самому — основные этапы

Стирка. Для начала нужно очистить обработанный участок от грязи.Делать это нужно аккуратно, так как антикоррозионные материалы не держатся прочно и через какое-то время «слетят». Например, если вы собираетесь проводить обработку днища станка, то его нужно отмыть от грязи мыльным раствором. В идеале такой препарат как Керхер или минимально чистый.Сушка. После мытья необходимо просушить обработанные места, ни один состав не удержит их «влажными». Ускорить этот процесс можно с помощью технического фена. Если делаете это «на совесть», то нужно все места обработать уайт-спиритом или обычным растворителем.Помните, чем лучше вы стираете и сушите, тем дольше сохраняется нанесенный состав.

Также не помешает защитный костюм для проведения антикоррозийной обработки автомобиля или основные средства безопасности — перчатки, головной убор.

Нанесение антикоррозионных материалов в скрытые полости (пороги, колесные арки) происходит с помощью воздушного распыления — краскопульта (при наличии спецтехники) или из баллончика (если вы делаете это самостоятельно). Дно машины и другие легкодоступные места обрабатывают валиками или малярной кистью (желательно нескольких разных размеров) — препарат наносят вручную.Наносить в 3-4 слоя при температуре не ниже +15 С с промежуточной сушкой слоев (не менее 30-60 минут). Затем дайте высохнуть хотя бы на сутки.