Момент затяжки шатунов ваз приора

Самостоятельный ремонт автозапчастей – это ответственная задача, к которой стоит подходить максимально серьезно. Порой неисправность запчасти ставит водителя врасплох, вынуждая тратить массу времени и денег на поиск хорошего СТО, однако есть и альтернативный вариант решения проблемы, для этого нужен небольшой запас знаний и набор инструментов.

Когда ремонтируется приложение 1. моменты затяжки резьбовых соединений, н·м ВАЗ 2170 Приора, нужно быть предельно осторожным и не пренебрегать мелочами. Для ознакомления с вопросом нередко автолюбители используют различные интернет-порталы, посвященные автозапчастям. Некоторые из них пользуются узконаправленными форумами. Но, как правило, там предоставляется исключительно обобщенная информация, которая известна изначально. Где же найти достоверный источник, предлагающий действительно полезные вещи? Наш портал открыт для этого 24 часа в сутки. Онлайн-режим позволяет нам помогать клиентам в любое удобное для них время.

Подробное описание такого агрегата, как приложение 1. моменты затяжки резьбовых соединений, н·м ВАЗ 2170 Приора имеет хорошую структуру с тематическими заголовками. Кроме того, всегда есть возможность ознакомиться с тонкостями монтажа. Нередко встречаются ситуации, когда водитель уверен в своих силах, но когда берется за работу, начинают возникать вопросы. Благодаря нашему порталу, таких моментов можно легко избежать. Сайт – это база данных, обновляющаяся регулярно. Применяя ее как опору при ремонтных работах, автолюбитель получает серьезное преимущество. Каждая из статей имеет под собой достоверную опору, проверенную на практике.

Помимо руководства по ремонту, владелец личного авто сможет предотвратить массу поломок, возникающих из-за человеческого фактора, благодаря информации, расположенной на сайте. Пользователям представлена масса полезных рекомендаций для грамотной эксплуатации, которые помогут значительно подлить срок агрегата и избежать многих негативных последствий.

Online-поддержка — это отличный и максимально удобный способ получения необходимой информации. Еще один веский плюс – статьи пишутся для людей. Мы понимаем, что читатель будет делать всё своими руками, и стараемся сделать так, чтобы это было как можно удобнее и эффективнее. Используйте ресурс в любое время суток и найдите ответ на любой интересующий вопрос, касающийся автомобилей.

Пробредён динамометрический ключ Licotta двухсторонний 1/2″ 40-210 Нм AQP-N40210

Динамометрический ключ двухсторонний 1/2

Двигатель:

Винт крепления головки цилиндров М12х1,25 М10х1,25 (ВАЗ-2112)

Гайка шпильки крепления впускного и выпускного коллекторов М8 20,87–25,77 (2,13–2,63)

Гайка крепления натяжного ролика М10х1,25 33,23–41,16 (3,4–4,2)

Болт крепления шкива распределительного вала М10х1,25 67,42–83,3 (6,88–8,5)

Винт крепления корпуса вспомогательных агрегатов М6 6,66–8,23 (0,68–0,84)

Гайка крепления выпускного патрубка рубашки охлаждения М8 15,97–22,64 (1,63–2,31)

Болт крепления крышек коренных подшипников М10х1,25 68,31–84,38 (6,97–8,61)

Болт крепления масляного картера М6 5,15–8,23 (0,52–0,84)

Гайки болта крышки шатуна М9х1 43,32–53,51 (4,42–5,46)

Болт крепления маховика М10х1,25 60,96–87,42 (6,22–8,92)

Болт крепления насоса охлаждающей жидкости М6 7,64–8,01 (0,78–0,82)

Болт крепления шкива коленчатого вала М12х1,25 97,9–108,78 (9,9–11,1)

Болт крепления подводящей трубы насоса охлаждающей жидкости М6 4,17–5,15 (0,425–0,525)

Гайка крепления приемной трубы глушителя М8 20,87–25,77 (2,13–2,63)

Болт крепления фланца дополнительного глушителя М8 15,97–22,64 (1,63–2,31)

Гайка крепления троса сцепления к кронштейну М12х1 14,7–19,6 (1,5–2,0)

Болт крепления подушки левой и правой опор силового агрегата к кронштейну М8 20,87–25,77 (2,13–2,63)

Гайка шпильки крепления подушки левой и правой опор к кронштейнам силового агрегата М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления кронштейна левой опоры силового агрегата к картеру коробки пердач М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления кронштейна правой опоры силового агрегата к блоку цилиндров М8 20,87–25,77 (2,13–2,63)

Гайка шпильки крепления к кузову подушки задней опоры силового агрегата с двигателем ВАЗ-2110, -2111, -21114 М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления подушки к кронштейну задней опоры силового агрегата с двигателем ВАЗ-2110, -2111, 21114 М16х1,5 58,8–78,4 (6,0–8,0)

Болт крепления к блоку цилиндров кронштейна передней и задней опор силового агрегата с двигателем ВАЗ-2112, -21124 М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления маслоприемника к крышке коренного подшипника М6 8,33–10,29 (0,85–1,05)

Болт крепления маслоприемника к насосу М6 6,86–8,23 (0,7–0,84)

Болт крепления масляного насоса М6 8,33–10,29 (0,85–1,05)

Болт крепления корпуса масляного насоса М6 7,2–9,2 (0,735–0,94)

Пробка редукционного клапана масляного насоса М16х1,5 45,5–73,5 (4,64–7,5)

Штуцер масляного фильтра М20х1,5 37,48–87,47 (3,8–8,9)

Датчик контрольной лампы давления масла М14×1,5 24–27 (2,45–2,75)

Гайки крепления карбюратора М8 12,8–15,9 (1,3–1,6)

Гайка крепления крышки головки цилиндров М6 1,96–4,6 (0,2–0,47)

Сцепление:

Гайка крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93)

Болт крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93)

Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления М6 3,8–6,2 (0,39–0,63)

Гайка крепления картера сцепления к коробке передач М8 15,7–25,5 (1,6–2,6)

Болт крепления нижней крышки к картеру сцепления М6 3,8–6,2 (0,4–0,6)

Коробка передач:

Винт конический крепления шарнира тяги привода М8 16,3–20,1 (1,66–2,05)

Болты крепления механизма выбора передач М6 6,4–10,3 (0,65–1,05)

Болт крепления корпуса рычага переключения передач М8 15,7–25,5 (1,6–2,6)

Гайка крепления хомута тяги привода и реактивной тяги М8 15,7–25,5 (1,6–2,6)

Гайка заднего конца первичного и вторичного валов М20х1,5 120,8–149,2 (12,3–15,2)

Выключатель света заднего хода М14х1,5 28,4–45,3 (2,9–4,6)

Болт крепления вилок к штоку М6 11,7–18,6 (1,2–1,9)

Болт крепления ведомой шестерни дифференциала М10х1,25 63,5–82,5 (6,5–8,4)

Гайка крепления корпуса привода спидометра М6 4,5–7,2 (0,45–0,73)

Гайка крепления задней крышки к картеру коробки передач М8 15,7–25,5 (1,6–2,6)

Пробка фиксатора вилки заднего хода М16х1,5 28,4–45,3 (2,89–4,6)

Винт конический крепления рычага штока выбора передач М8 28,4–35 (2,89–3,57)

Болт крепления картера сцепления и коробки передач М8 15,7–25,5 (1,6–2,6)

Пробка сливного отверстия М22х1,5 28,7–46,3 (2,9–4,7)

Передняя подвеска:

Гайка крепления верхней опоры к кузову М8 19,6–24,2 (2–2,47)

Гайка крепления шарового пальца к рычагу М12х1,25 66,6–82,3 (6,8–8,4)

Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8)

Гайка болта крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8)

Гайка болта крепления рычага подвески к кузову М12х1,25 77,5–96,1 (7,9–9,8)

Гайка крепления растяжки М16х1,25 160–176,4 (16,3–18)

Гайка крепления штанги стабилизатора к кузову М8 12,9–16,0 (1,32–1,63)

Болт крепления поперечины передней подвески к кузову М12х1,25 42,14–51,94 (4,3–5,3)

Гайка крепления штока телескопической стойки к верхней опоре М14х1,5 65,86–81,2 (6,72–8,29)

Болт крепления шаровой опоры к поворотному кулаку М10х1,25 49–61,74 (5,0–6,3)

Гайка подшипника ступицы переднего колеса М20х1,5 225,6–247,2 (23–25,2)

Болт крепления колеса М12х1,25 65,2–92,6 (6,65–9,45)

Задняя подвеска:

Гайка крепления нижнего конца амортизатора М12х1,25 66,6–82,3 (6,8–8,4)

Гайка крепления рычага задней подвески М12х1,25 66,6–82,3 (6,8–8,4)

Гайка крепления кронштейнов рычагов подвески М10х1,25 27,4–34 (2,8–3,46)

Гайка крепления верхнего конца амортизатора М10х1,25 50–61,7 (5,1–6,3)

Болт крепления оси ступицы к балке М10х1,25 34,3–42,63 (3,5–4,35)

Гайка подшипника ступицы заднего колеса М20х1,5 186,3–225,6 (19–23)

Рулевое управление:

Гайка крепления картера рулевого механизма М8 15–18,6 (1,53–1,9)

Гайка крепления кронштейна вала рулевого управления М8 15–18,6 (1,53–1,9)

Болт крепления кронштейна вала рулевого управления М6 Завернуть до отрыва головки

Болт крепления вала рулевого управления к шестерне М8 22,5–27,4 (2,3–2,8)

Гайка крепления рулевого колеса М16х1,5 31,4–51 (3,2–5,2)

Болт стяжной наконечника рулевой тяги М8 19,1–30,9 (1,95–3,15)

Гайка крепления шарового пальца тяги М12х1,25 27,05–33,42 (2,76–3,41)

Болт крепления тяги рулевого привода к рейке М10х1,25 70–86 (7,13–8,6)

Гайка подшипника шестерни рулевого механизма М38х1,5 45–55 (4,6–5,6)

Тормозная система:

Винт крепления цилиндра тормоза к суппорту М12х1,25 95,9–118,4 (9,8–12,1)

Болт крепления направляющего пальца к цилиндру М8 31–38 (3,16–3,88)

Болт крепления направляющей колодки к поворотному кулаку М10х1,25 29,1–36 (2,97–3,67)

Гайка крепления главного цилиндра к вакуумному усилителю М10х1,25 26,5–32,3 (2,7–3,3)

Гайка крепления вакуумного усилителя к кронштейну М10х1,25 26,5–32,3 (2,7–3,3)

Штуцер соединений тормозных трубопроводов М10х1,25 14,7–18,16 (1,5–1,9)

Наконечник гибкого шланга переднего тормоза М10х1,25 29,4–33,4 (3,0–3,4)

Электрооборудование:

Свеча зажигания М14х1,25 30,67–39 (3,13–3,99)

Гайка болта крепления генератора М8 15–18,6 (1,53–1,9)

Гайка шпильки крепления генератора М10х1,25 28,08–45,3 (2,86–4,62)

Улучшение управляемости автомобиля Лада Приора

С ростом популярности дрифтинга, Time Attack контестов, и всевозможных Track Days, тюнинг подвески и настройка управляемости

Все прекрасно знают, что основа вращения двигателя автомобиля – поступательное движение поршня. Но как он заставляет вращаться коленчатый вал? Что позволяет движение вверх-вниз превратить во вращение? Это система шатунов. Она имеется в любом двигателе внутреннего сгорания. Конечно, работает она и в «Приоре».

Но как он заставляет вращаться коленчатый вал? Что позволяет движение вверх-вниз превратить во вращение? Это система шатунов. Она имеется в любом двигателе внутреннего сгорания. Конечно, работает она и в «Приоре».

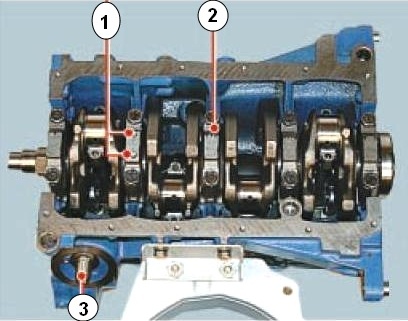

Кривошипно-шатунный механизм

Этот основной узел двигателя, состоит в основном из следующих групп:

Каждая деталь группы имеет ещё по несколько дополнительных элементов. Как, например, каждый поршень несёт комплект уплотнительных колец, соединительный палец и фиксирующие скобы для пальца. Коленчатый вал имеет подшипники, сальники. Наиболее интересна структура шатунов.

Принцип работы механизма

Двигатели ВАЗ, как и остальных автомобилей, основаны на взрывообразном сгорании топлива. Поршень создаёт определённое сжатие воздушно-бензиновой смеси, искра от искрообразователя поджигает её, толкая поршень вниз, а кривошипно-шатунный механизм (КШМ) преобразует поступательное движение во вращательное. Это происходит за счёт особой формы коленчатого вала. Точки крепления шатунов расположены так, что в то время, когда толкающие поршни шатуны поднимаются, толкаемые поршнем – опускаются. И такой процесс идёт посменно.

Точки крепления шатунов расположены так, что в то время, когда толкающие поршни шатуны поднимаются, толкаемые поршнем – опускаются. И такой процесс идёт посменно.

Комплектация шатунов «Приоры»

Эти детали являются разборными. Основная часть выполнена из высококачественного метала. Только в верхнем кольце, куда входит фиксирующий палец поршня, устанавливается вкладыш из другого металла. В общем, состоит шатун из таких деталей:

- шатуна;

- крышки вкладыша;

- стяжных болтов 2 шт.;

- специальных шайб;

- вкладыша шатуна.

Это связано с тем, что на вкладышах, имеются специальные канавки для прохождения моторного масла. Из-за высокой скорости вращения этот узел требует равномерной и обильной смазки. Малейшее несовпадение этих выемок с маслопроводными отверстиями коленчатого вала, приведёт к нарушению поступления смазки и, как следствие, заклиниванию двигателя.

Размеры шатунов «Приоры»

Толкая поршень вверх на всю свою длину, шатун строго фиксирует объём камеры сгорания. Из этого можно сделать вывод, что от его длины зависит и объём самой рабочей полости цилиндра, в которой горит топливо. То есть, если длину увеличить, объём станет меньше. А если укоротить, то соответственно увеличится размер камеры. Заводской двигатель выходит с шатунами стандартной длины. Она составляет 150 миллиметров. Измеряют её от осевой точки центра головки (крепления пальца) до такой же линии нижней части, крепящейся к коленчатому валу. Этот размер обеспечивает мотору стандартные заводские параметры. Например, рабочий объём мотора. Он составляет 1597 кубических сантиметров. Или как говорят владельцы, мотор «один и шесть».

Из этого можно сделать вывод, что от его длины зависит и объём самой рабочей полости цилиндра, в которой горит топливо. То есть, если длину увеличить, объём станет меньше. А если укоротить, то соответственно увеличится размер камеры. Заводской двигатель выходит с шатунами стандартной длины. Она составляет 150 миллиметров. Измеряют её от осевой точки центра головки (крепления пальца) до такой же линии нижней части, крепящейся к коленчатому валу. Этот размер обеспечивает мотору стандартные заводские параметры. Например, рабочий объём мотора. Он составляет 1597 кубических сантиметров. Или как говорят владельцы, мотор «один и шесть».

Тюнинг двигателя с помощью шатунов

Большинство молодых людей, приобретающих «Приору», не удовлетворяются заводскими параметрами машины. Многие стремятся усовершенствовать свой автомобиль. Сделать его мощнее, приёмистей и быстрей. Это называется «зарядить» двигатель. То есть, как ещё говорят, сделать тюнинг. В это понятие входит много различных действий. Это и установка специальных распределительных валов, и облегчение различных деталей, маховика и прочих. И многое другое. В эту категорию входит и установка специальных укороченных шатунов, что соответственно увеличивает объём рабочей камеры сгорания мотора «Приоры».

Это и установка специальных распределительных валов, и облегчение различных деталей, маховика и прочих. И многое другое. В эту категорию входит и установка специальных укороченных шатунов, что соответственно увеличивает объём рабочей камеры сгорания мотора «Приоры».

Самыми популярными, для такой операции являются так называемые, «спортивные», усиленные шатуны, длиной 131 мм. Они входят в стандартный набор для улучшения мотора «Приоры».

Снятие и установка шатунов на двигатель «Приоры»

Интересно то, что, хотя эта деталь находится практически в середине мотора, демонтировать её можно не снимая с автомобиля двигатель. Да, это, конечно, непростая операция, однако, вполне выполнимая. Проводить её нужно или на смотровой яме, или на специальном подъёмнике для машин, чтобы был доступ к масляному поддону. Когда автомобиль расположен на месте для проведения операции, в первую очередь снимается защита моторного отсека снизу. Демонтируется головка блока, поддон двигателя и маховика. Желательно снять, чтоб не повредить, маслозаборник. Можно приступать к извлечению шатунов.

Желательно снять, чтоб не повредить, маслозаборник. Можно приступать к извлечению шатунов.

Стоит начинать с первого цилиндра. Это для того, чтоб разложить детали по порядку, и не перепутать. Провернуть коленвал «Приоры» так, чтобы нижняя часть шатуна стала ровно в нижнем положении. Разблокировать и отвернуть болты крепления крышки вкладыша. Снять её и отложить вместе с самим вкладышем. После этого вытолкнуть поршень вверх и извлечь из цилиндра. По очереди демонтировать таким образом все поршни с шатунами «Приоры». Теперь можно заниматься ремонтом или заменой элементов.

Установка

Подготовленные группы установить на место также через верх цилиндра. Внимательно проверить и поставить на свои места шатунные вкладыши. Установить нижние элементы – крышки, и закрепить болтами.

Это связано с тем, что от момента затяжки зависит очень многое: и свобода вращения коленчатого вала, и одновременно плотность прилегания вкладышей к шейке этого вала. При слабом будет вытекание масла без должного смазывания, а при сильном – подклинивание и, опять же, недостаточная смазка. Исходя из этих соображений, эта величина должна быть ровно 43,32-53,51H*м или ещё 4,42-5,46 кгс*м. Только так и никак иначе. После этого можно производить полную сборку в обратном порядке.

Исходя из этих соображений, эта величина должна быть ровно 43,32-53,51H*м или ещё 4,42-5,46 кгс*м. Только так и никак иначе. После этого можно производить полную сборку в обратном порядке.

Интересное видео о шатунах «Приоры»:

Деталь крепежа | Резьба | Момент затяжки, Н м (кгс-м) | |

|---|---|---|---|

минимальный | максимальный | ||

Болт крепления крышки коренного подшипника | M10х 1,25 | 70 (7,0) | 86 (8,6) |

Болт крепления держателя заднего сальника | М6 | 9 (0,9) | 11 (1,1) |

Болт крепления маховика | M10х 1,25 | 72 (7,2) | 89 (8,9) |

Болт крепления крышки шатуна | М8х1 | ||

— 1 этап | 18(1,8) | 22 (2,2) | |

— 2 этап | доворот на 130° | доворот на 140° | |

Болт крепления масляного насоса | М6 | 9 (0,9) | 11(1,1) |

Болт крепления маслоприемника | М6 | 9 (0,9) | 11(1,1) |

Болт крепления головки цилиндров | M10х 1,25 | ||

— 1 этап | 12(1,2) | 20 (2,0) | |

— 2 этап | 26 (2,6) | 34 (3,4) | |

— 3 этап | доворот на 80° | доворот на 100° | |

— 4 этап | доворот на 80° | доворот на 100° | |

Болт крепления корпуса подшипников распределительных валов | М6 | 8 (0,8) | 10(1,0) |

Болт крепления водяного насоса | М6 | 7 (0,7) | 8 (0,8) |

Болт крепления кронштейна опоры двигателя к блоку цилиндров | М10×1,25 | 43 (4,3) | 52 (5,2) |

Болт крепления кронштейна опоры двигателя к головке цилиндров | М8 | 21(2,1) | 25 (2,5) |

Болт крепления опорного ролика | M10х 1,25 | 30 (3,0) | 36 (3,6) |

Болт крепления автоматического натяжителя ГРМ | M10х 1,25 | 30 (3,0) | 36 (3,6) |

Болт крепления шкива распределительного вала | M10х 1,25 | 70 (7,0) | 84 (8,4) |

Болт крепления механизма поворота распределительного вала | Ml2x1,25 | 70 (7,0) | 84 (8,4) |

Заглушка механизма поворота распределительного вала | М27х1,5 | 25 (2,5) | 35 (3,5) |

Болт крепления демпфера коленчатого вала | Ml2x1,25 | 95 (9,5) | 115(11,5) |

Болт крепления датчика положения коленчатого вала | М6 | 8 (0,8) | 12 (1,2) |

Болт крепления задающего диска датчика фаз | М6 | 20 (2,0) | 25 (2,5) |

Болт крепления крышки головки цилиндров | М6 | ||

— на продольной оси головки цилиндров | 10(1,0) | 12 (1,2) | |

— по краю головки цилиндров | 8 (0,8) | 11(1,1) | |

Штуцер фильтра очистки масла | М20х1,5 | 38 (3,8) | 88 (8,8) |

Болт крепления масляного картера | М6 | 5 (0,5) | 8 (0,8) |

Пробка отверстия для слива масла | Ml6x1,5 | 20 (2,0) | 32 (3,2) |

Гайка крепления термостата | М8 | ||

— 1 этап | 7 (0,7) | 14 (1,4) | |

— 2 этап | 14(1,4) | 22 (2,2) | |

Болт крепления рампы форсунок | М6 | 9 (0,9) | 14 (1,4) |

Болт крепления модуля впуска | М8 | 21 (2,1) | 26 (2,6) |

Гайка крепления модуля впуска | М8 | 21 (2,1) | 26 (2,6) |

Гайка крепления модуля впуска | М6 | 3 (0,3) | 5 (0,5) |

Гайка крепления дроссельного патрубка | М6 | 5 (0,5) | 8 (0,8) |

Гайка крепления грубы газоприемной | М8 | 21 (2,1) | 26 (2,6) |

Болт крепления кронштейнов трубы газоприемной | М8 | 21 (2,1) | 26 (2,6) |

Болт крепления подводящей трубы водяного насоса | М6 | 5 (0,5) | 8 (0,8) |

Болт крепления кронштейна жгута проводов | М6 | 4 (0,4) | 8 (0,8) |

Болт крепления клапана регулирования | М5 | 5 (0,5) | 8 (0,8) |

положения распределительного вала Болт крепления датчика фаз | М6 | 4 (0,4) | 8 (0,8) |

Болт крепления датчика детонации | М8 | 15(1,5) | 24 (2,4) |

Датчик температуры охлаждающей жидкости | М12х1,5 | 9 (0,9) | 15 (1,5) |

Датчик контрольной лампы давления масла | М14х1,5 | 25 (2,5) | 30 (3,0) |

Датчик концентрации кислорода | Ml8x1,5 | 40 (4,0) | 60 (6,0) |

Свеча зажигания | М14×1,25 | 20 (2,0) | 30 (3,0) |

Болт крепления катушки зажигания | М6 | 4 (0,4) | 8 (0,8) |

Болт крепления клеммы провода «массы» жгута проводов катушек зажигания | М6 | 4 (0,4) | 8 (0,8) |

Болт крепления кронштейна навесных агрегатов | М8 | 15(1,5) | 24 (2,4) |

Болт крепления кронштейна навесных агрегатов | М10 | 33 (3,3) | 52 (5,2) |

Болт крепления генератора | М8х1,25 | 22 (2,2) | 28 (2,8) |

Болт крепления компрессора | М8х1,25 | 22 (2,2) | 28 (2,8) |

Гайка крепления натяжного ролика ремня привода навесных агрегатов | М8х1,25 | 30 (3,0) | 36 (3,6) |

Размеры шатунов приоры, момент затяжки.

Шатуны

ШатуныРемонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Шатуном называют составляющий элемент кривошипно-шатунного механизма, который соединяет поршень и коленчатый вал. Зачем же нужен шатун? Он предназначается для передачи крутящего момента к колёсам транспортного средства и преобразования этого крутящего момента во вращательные движения.

Зачем же нужен шатун? Он предназначается для передачи крутящего момента к колёсам транспортного средства и преобразования этого крутящего момента во вращательные движения.

Начало истории шатунов относится к третьему столетию нашей эры. Тогда на лесопилках Римской империи были применены подобные механизмы в конструкции привода пил. В двенадцатом столетии нашей эры учёный Аль-Джазари описал машину для подъёма воды, которая включала в себя шатуны и коленчатый вал. Это был такой себе предок современного кривошипно-шатунного механизма. А повсеместное использование кривошипно-шатунных механизмов в разнообразных машинах началось в 16 столетии нашей эры и не закончилось по сей день.

1. Конструкция шатуна.

Шатун автомобильного двигателя соединяет поршень двигателя и Его предназначение состоит в том, чтобы передавать во время работы усилие от вала на поршень и в обратном направлении. Во время рабочего процесса шатун совершает очень сложные движения. Верхняя головка вместе с поршнем делает возвратно-поступательные движения, а нижняя головка – круговые. При этих движениях на шатун действуют высокие нагрузки, так что его конструкция должна выдерживать высокие нагрузки.

Конструкция шатуна предусматривает такие составляющие:

При этих движениях на шатун действуют высокие нагрузки, так что его конструкция должна выдерживать высокие нагрузки.

Конструкция шатуна предусматривает такие составляющие:

1. Верхняя головка шатуна (поршневая головка).

2. Нижняя головка шатуна (кривошипная).

3. Силовой стержень, соединяющий головки шатуна.

Верхняя головка шатуна соединяется с поршнем при помощи поршневого пальца (из-за этого её и называют поршневой головкой). Она имеет цельную неразборную конструкцию, которая определяется способом крепления поршневого пальца. Если поршневой палец фиксированный, значит в головке шатуна будет цилиндрическое отверстие, изготовленное с высокой степенью точности для обеспечения необходимого уровня натяга во время соединения с пальцем. Натяг значит, что диаметр поршневого пальца будет больше, чем диаметр отверстия в шатунной головке. Если поршневой палец плавающий, то в верхнюю головку впрессовываются специальные втулки из бронзы или биметаллические.

Но бывают двигатели с плавающим пальцем, в которых отсутствуют втулки и поршневой палец попросту вращается в отверстии шатунной головки благодаря зазору. В таком случае, обязательно используется смазка, которая подаётся к поршневому пальцу. Так как на верхнюю шатунную головку приходиться очень большая нагрузка, она изготавливается в виде трапеции, дабы увеличить опорную поверхность во время работы поршня.

Нижняя головка шатуна конструктивно соединяется с шатунными шейками коленчатого вала. Эта головка разборная и состоит из верхней части и крышки нижней головки. Верхняя часть – это одно целое с шатуном. Она растачивается на заводе производителя с установленной крышкой, так что каждая крышка может использоваться исключительно со своим подогнанным шатуном. Во время ремонта обязательно стоит это учитывать и никогда не менять крышку. Крышка соединяется с шатуном при помощи специальных шатунных болтов, которые определяют положение шатунной крышки относительно всего шатуна.

В нижней шатунной головке также имеются вкладыши подшипников скольжения, которые конструктивно напоминают корневые подшипники коленчатого вала. Эти подшипники изготавливают из стальной ленты, внутренняя поверхность которой покрыта антифрикционным сплавом. Этот сплав очень износостойкий, но только при наличии необходимого количества смазочного материала.

2. Стержень шатуна.

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей.

Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку. Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня.

Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

3. Материалы, из которых изготавливаются шатуны.

В целях уменьшения вибраций и повышения мощности двигателя инженеры пытаются сделать шатуны и все остальные детали максимально лёгкими. Но облегчение конструкции провоцирует снижение прочности детали. А ведь шатун работает под высокой нагрузкой и требует соответствующего заряда прочности. Помимо этого, в массовом производстве немалое значение имеет и себестоимость материалов для изготовления шатунов. Так что при подборе материалов для шатунов производители идут на компромисс между этими двумя аспектами.

Из чего делают шатун?

В целях экономии ресурсов и снижения себестоимости готовой продукции, двигательные шатуны в массовом производстве изготавливаются из специального чугуна методом литья. Такой подход вполне приемлем для бензиновых двигателей серийного выпуска, так как обеспечивает почти идеальный компромисс между стоимостью и прочностью.

Такой подход вполне приемлем для бензиновых двигателей серийного выпуска, так как обеспечивает почти идеальный компромисс между стоимостью и прочностью.

Что касается , то их детали, в том числе и шатуны, находятся под значительно большей нагрузкой, нежели детали бензиновых двигателей. Поэтому аналогичный подход здесь неуместен. Шатуны для таких двигателей производят методом горячей ковки или горячей штамповки. А в качестве материала используют специальную легированную сталь. Кованный шатун намного прочнее литого шатуна, но и более дорогой в производстве.

Как отличить литой шатун от кованного? Это делается по боковому шву. У кованного шатуна этот шов широкий, а у литого – очень узкий. Одним из современных способов изготовления шатунов является использование порошковых материалов, из которых методом спекания производят шатуны. Подобный способ производства обеспечивает намного более высокую прочность.

Если рассматривать элитные и спортивные автомобили, в производстве которых стоимость материалов уходит на второй план, то в них часто используют титановые и алюминиевые сплавы. Это помогает заметно снизить вес всей конструкции, и повысить обороты двигателя. Шатуны из титана и алюминия весят на 50% меньше, чем шатуны из стали и чугуна.

Это помогает заметно снизить вес всей конструкции, и повысить обороты двигателя. Шатуны из титана и алюминия весят на 50% меньше, чем шатуны из стали и чугуна.

Большое значение имеет то, какой материал используется для производства болтов крепления крышки от шатунной головки. Для этого используют высоколегированную сталь с высоким пределом текучести (в 2-3 раза больше, чем в углеродистой стали).

4. Установка шатуна.

Во время работы шатуны часто деформируются, так как испытывают очень высокие нагрузки. Но вот при ремонте двигателя на них мало обращают внимания. И зря. Ведь деформированный шатун значительно ухудшает работу всего двигателя. Поэтому во время ремонта обязательно рекомендуем тщательно проверять и этот компонент тоже. Для диагностики шатуна его необходимо сначала снять, а потом придётся смонтировать обратно.

Как снять шатун?

Из автомобиля невозможно отдельно снять шатун. Это выполнимо только вместе со снятием поршня, шатунного пальца и поршневого кольца, то есть всей шатунно-поршневой группы механизмов. Шатунно-поршневую группу можно снять и без снятия всего двигателя. Это крайне выгодно, если нужно сэкономить время. Но всё-таки для большей надёжности лучше проводить подобный ремонт со снятием всего двигателя. Так вы проверите абсолютно все механизмы и, возможно, предупредите усугубление сложившейся ситуации, которая пока что незаметна.

Шатунно-поршневую группу можно снять и без снятия всего двигателя. Это крайне выгодно, если нужно сэкономить время. Но всё-таки для большей надёжности лучше проводить подобный ремонт со снятием всего двигателя. Так вы проверите абсолютно все механизмы и, возможно, предупредите усугубление сложившейся ситуации, которая пока что незаметна.

Этапы снятия шатунно-поршневой группы:

1. Демонтировать масляный поддон двигателя и головку от блока цилиндров.

2. Найти метки, которые указывают цилиндр, где располагается тот или иной шатун и направление, в котором нужно устанавливать крышку шатуна. Если вы не нашли метки, то сделайте их самостоятельно (в большинстве случаев они есть, так что будьте бдительны).

3. Постепенно открутить гайки или болты, которыми крепиться крышка от шатуна. Поворачивать нужно постепенно по четверти оборота каждый раз. Во время выкручивания болтов, на них стоит одеть защитные приспособления (подойдут и куски мягкого шланга с подходящим диаметром). Эти защитные приспособления уменьшат вероятность повреждения полированной поверхности всех деталей.

Эти защитные приспособления уменьшат вероятность повреждения полированной поверхности всех деталей.

4. Демонтировать крышку шатуна и при этом не допустить выпадения из неё вкладыша.

5. Поставить коленвал таким образом, чтобы продольная ось цилиндра совпала с осью шатунной шейки

6. Аккуратно извлечь сам поршень, придерживая его снизу и ударяя легонько деревянным молотком по болтам или по шатуну.

7. Все детали укладывать поочерёдно в последовательности их снятия на чистую поверхность. Чтобы не забыть, можно даже записать или подписать детали.

Установка шатуна вместе с установкой всей шатунно-поршневой группы производиться следующим образом:

1. Перед установкой обязательно проверить все составляющий на предмет дефектов и, при необходимости, устранить эти дефекты.

2. С помощью поршневого пальца соединить поршень с шатуном.

3. Смонтировать поршневые кольца на поршень и проверить установку всех их замков согласно правилам.

4. Стенки цилиндра, поршень и поршневые кольца смазать чистым специальным моторным маслом.

5. Провести сжатие поршневых колец с помощью спецприспособления, которое предварительно следует смазать моторным маслом. Может понадобиться постучать по приспособлению молоточком.

6. Смонтировать шатун в отверстие цилиндра. Делать это можно только в одном направлении с направлением поршня, которое указывается специальной меткой на дне поршня.

7. Шатун выровнять относительно шейки коленвала.

8. Поверхность шатуна, куда устанавливается вкладыш подшипника, тщательно протереть. Потом установить в шатун нужный вкладыш подшипника. Обязательно убедитесь, что устанавливаете именно тот подшипник, который там раньше и стоял. Это важно, так как детали вместе уже притёрлись, и установка не той детали может повлиять на качество работы всего механизма.

9. На болты крепления шатунной крышки одеть защитные приспособления (куски шлангов) и прикрутить эту крышку к шатуну. Сначала закрутить болты руками, а потом – строго следуя руководству по эксплуатации транспортного средства. Для этого используют динамометрический ключ и специальный транспортир.

Подобная процедура установки проводится со всеми имеющимися в двигателе транспортного средства шатунами.

Подписывайтесь на наши ленты в

Вопрос по установке колец, затяжке шатунов и головы

ВКЛАДЫШИ

И еще пришли вкладыши старые D2B D цифры на коленвале верх 12313 нижние 22222 значит у меня 2-ка т е черные заказываю MD343139 пришли 2 коробки внутри D5B A а в 2 других D4H A это нормально?

Ответ с мека » Вкладыши не маркируются номиналом, только по цвету. Нет на вкладышах цифр. 3 номинала отличия 0.005мм, ничего не «клинанет», изучи на досуге допуски по зазорам масляным — сильно удивишься.»

forum.mek1.ru/viewtopic.php?p=145133

(3 номинала отличия 0.005мм — 0,006 мм — не ремонтные в допуске оригинал)

Как выбрать правильно смотрел

Выбор вкладышей маркировка

Выбор вкладышей маркировка

УСТАНОВКА КОЛЕЦ

Как правильно развернуть замки на поршне сколько градусов нашел в мануале что через 120 все 3 кольца

У друга на мазде 6 2 кольца на 180 и маслосъемные разогнаны на 60 (у кого то на 45 или 180 между собой)

У нас 3 кольцо маслосъемное я так понимаю тоже нужно разогнать замки он же из 3х частей состоит Кто знает подскажите.

вот так если по 120 делать замки колец

между кольцами по 90 грудосов, или между компресионными 180 и маслосъемными 180

Еще кольца

Забегая вперед итог как установил.

Кольца поставил на 120 градусов масло съемные разогнал в разные стороны при установке главное чтоб замок кольца не попал напротив пальца.

Кольца ставятся маркировкой Т (на старых Т1 и Т2) к верху есть разница компрессионных колец 1 и 2 одно уже другое шире есть срез на одном кольце бывает на 2х а есть что и нет значит разницы в установке его нет ну у нас все понятно маркировкой к верху

Масло съемное в наборе ТР не такое как стояло оно просто изогнуто змейкой, а старое было вырезано и загнуто пресом и стыки немного у них поэтому отличаются.

Перед установкой меряем тепловые зазоры должно быть 0,30 +0.15 мм

Кольца промазываем маслом все должно крутится, цилиндр мажем маслом и зажимку колец чтоб не подкусывало, все должно зайти более менее легко если не лезет выскочило кольцо стучать лучше не надо черевато сломом кольца.

Ответ по голове

Полный размер

по затяжке ГБЦ Сперва затяжка на 74 Нм, потом зачем то откручивать обратно и затянуть на 20 Нм довернуть на 90 градусов, потом еще на 90 градусов. Что то это мне кажется странным. Прокладка гбц вроде обычно одноразовая и усилие 20 Нм даже с доворотом 180 градусов

Ответ на меке Сообщение Neos » 15 июл 2016, 17:19

Отверстия под болты вымыть и продуть, болты тоже вымыть и высушить(перед установкой смазать(капнуть масла и подождать что бы стекло лишнее) на болте первые 3-4 витка и низ шляпки)

Поверхность блока(и гбц) что бы не повредить можно почистить кольцом с поршня(стрельнуть на разборке)

Сопрягаемые поверхности гбц и блока протереть ацетоном

1Kpm = 9.8Nm

Промежутки между подходами 15-30 мин(в это врямя бошку не трогать)

Варианты затяжки

1) 30 — 35 Нм (20 Нм)

2) 50 — 65 Нм (40 Нм)

3) 70 — 75 Нм (60 Нм и потом 4) 75 Нм)

4)-180град(отпуск)

5) 20 Нм

6)+90град

7)+90град

По мануалу

1. 75 Нм

2. 0 (ослабить)

3. 20 Нм

4. 90 градусов

5. 90 градусов

forum.mek1.ru/viewtopic.p…&t=10779&p=257938#p257938

carisma-club.su/index.php?showtopic=8585

Схожее

forum.mek1.ru/viewtopic.p…9f6b94400a3de45e5549b0fe7

forums.drom.ru/mitsubishi/t1151119141.html — неправильно установлена прокладка гбц

Забегая вперед Как вышло у меня по итогу: Голову затянул в 2 этапа сперва закручивал этапами до 75 Нм потом откручивал и закручивал на 20 Нм + два доворота по 90 градусов вышло где то 100 — 110 Нм два болта правда от 50 — 70 Нм

Болты по длине не превышали допустимых размеров оставил все старые закручивал по инструкции резьбу промыл бензином залил взболтал отказал и так несколько раз.

Прокладка полувырезом ставиться вверх.

Еще ответы

с Драйва: Oy2007 Не, я болты не менял и затянул где то на 70-80 дальше страшно стало, они бы не выдержали Вернее затянул на78 подождал и на 20 затянул, а дальше уже не тянул.

с Каризма-Клуба: На всех машинах тянул с усилием 120-130 Нм. Все ходили без нареканий.

Ответ с форума

Не сомневайтесь, слабовато не будет. Я делал, как указано в мануале, так всё равно на одном болте сорвал резьбу (все болты были новые). Пришлось опять новый болт заказывать.

Можете раз пять затянуть и ослабить, если двс не заводили/прогревали, прокладку не испортите. Первичная затяжка и ослабление нужна для более хорошей усадки/герметичности.

Вышло после двух доворотов по 90 около 100 — 110 Нм

Но вроде все тянут как в мануале и все норм думаю так же буду делать.

Уже дальше в БЖ

Шатун служит связующим звеном между поршнем и кривошипом коленчатого вала. Так как поршень совершает прямолинейное возвратно-поступательное движение, а коленчатый вал — вращательное, то шатун совершает сложное движение и подвергается действию знакопеременных, носящих ударный характер нагрузок от газовых сил и сил инерции.

Шатуны автомобильных массовых двигателей изготовляют мето-дом горячей штамповки из среднеуглеродистых сталей марок: 40, 45, марганцевистой 45Г2, а в особенно напряженных двигателях из хромо-никеле-вой 40ХН, хромо-молибдено-вой улучшенной ЗОХМА и дру-гих легированных качествен-ных сталей.

Общий вид шатуна в сборе с поршнем и элементы его конструкции показаны на рис. 1. Основными элемен-тами шатуна являются: стер-жень 4, верхняя 14 и ниж-няя 8 головки. В комплект шатуна входят также: под-шипниковая втулка 13 верх-ней головки, вкладыши 12 нижней головки, шатунные болты 7 с гайками 11 и шплин-тами 10.

Рис.1.Шатунно-поршневаягруппа в сборе с гильзой цилиндра; элементы конструкции шатуна:

1 — поршень; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — стер-жень шатуна; 5 — запорное кольцо; б — порш-невой палец; 7 — шатунный болт; 8 — нижняя головка шатуна; 9— крышка нижней головки шатуна; 10 — шплинт; 11 — гайка шатунного болта; 12 — вкладыши нижней головки шату-на; 13 — втулка верхней головки шатуна; 14 — верхняяголовкашатуна

Стержень шатуна, подвер-женный продольному изгибу, чаще всего имеет двутавровое сечение, но применяют иногда крестообразные, круглые, трубчатые и Другие профили (рис. 2). Наиболее рациональными являются двутавровые стержни, обладающие большой жесткостью при малом весе. Крестообразные профили нуждаются в более развитых головках шатуна, что приводит к переутяжелению его. Круглые профили отличаются простой геометрией, но требуют повышенного качества механической обработки, так как наличие у них следов обработки приводит к увеличению местной концентра-ции напряжений и возможной поломке шатуна.

Для массового автомобильного производства удобными и наибо-лее приемлемыми являются стержни двутаврового сечения. Пло-щадь поперечного сечения стержня обычно имеет переменную величину, причем минимальное сечение находится у верхней голов-ки 14, а максимальное — у нижней головки 8 (см. рис. 1). Это обеспечивает необходимую плавность перехода от стержня к ниж-ней головке и способствует повышению общей жесткости шатуна. С этой же целью и для уменьшения габаритов и веса шатунов

Рис. 2. Профили стержня шатуна:

а) двутавровый; б) крестообразный; в) трубчатый;г) круглый

в быстроходных двигателях автомобильного типа обе головки, как правило, отковываются за одно целое со стержнем.

Верхняя головка обычно имеет форму, близкую к цилиндриче-ской, но особенности ее конструкции в каждом конкретном случае

Рис. 3. Верхняя головка шатуна

выбираются в зависимости от методов фиксации поршневого пальца и его смазки. Если поршневой палец закрепляется в поршневой головке шатуна, то ее делают с разрезом, как показано на рис. 3, а. Под действием стяжного болта стенки головки несколько деформируются и обеспечивают глухую затяжку поршневого паль-ца. Головка при этом не работает на износ и выполняется с относи-тельно небольшой длиной, равной примерно ширине наружной полки стержня шатуна. С точки зрения выполнения монтажно-демонтажных работ предпочтительнее боковые разрезы, но использование их приводит к определенному увели-чению размеров и веса головкиу Верхние головки с креплением в них поршневых пальцев применялись на шатунах старых моделей рядных двигателей ЗИЛ, например, на 5 и 101 моделях.

При других методах фиксации поршневых пальцев в верхнюю головку шатуна в качестве подшипника запрессовывают втулки из оловянистой бронзы с толщиной стенок от 0,8 до 2,5 мм (см. рис. 3, б, в, г). Тонкостенные втулки изготовляют свертными из листовой бронзы и обрабатывают под заданный размер поршне-вого пальца после запрессовки в головку шатуна. Свертные втулки применяют на всех двигателях автомобилей ГАЗ, ЗИЛ-130, МЗМА и др.

Втулки верхней головки шатунов смазывают разбрызгиванием или под давлением. В автомобильных двигателях широкое распро-странение получила смазка разбрызгиванием. Капельки масла при такой простейшей системе смазки попадают в головку через одно или несколько больших с широкими фасками на входе масло-улавливающих отверстий (см. рис. 3, б) или через глубокую прорезь, сделанную фрезой со стороны, противоположной стержню. Подачу масла под давлением применяют только в двигателях, рабо-тающих с повышенной нагрузкой на поршневые пальцы. Масло подводится из общей системы смазки через канал, просверленный в стержне шатуна (см. рис. 3, б), или по специальной трубке, уста-навливаемой на стержне шатуна. Смазка под давлением применяется в двух- и четырехтактных дизелях ЯМЗ.

Двухтактные дизели ЯМЗ, работающие со струйным охлажде-нием днища поршней, имеют на верхней головке шатуна специаль-ные форсунки для подачи и распыливания масла (см. рис. 3, г). Малая головка шатуна снабжается здесь двумя толстостенными литыми бронзовыми втулками, между которыми образуется коль-цевой канал для подвода масла к форсунке-распылителю из канала в стержне шатуна. Для более равномерного распределения смазоч-ного масла на поверхностях трения втулок нарезаются спираль-ные канавки, а дозирование масла осуществляют с помощью калиб-рованного отверстия в пробочке 5, которую запрессовывают в канал стержня шатуна, как показано на рис. 4, б.

Нижние головки шатунов двигателей автомобильного и трак-торного типов обычно делают разъемными, с упрочняющими прили-вами и ребрами жесткости. Типичная конструкция разъемной голов-ки показана на рис. 1. Основная ее половина откована совместно со стержнем 4, а отъемная половина 9, называемая крышкой ниж-ней головки, или просто крышкой шатуна, скрепляется с основной двумя шатунными болтами 7. Иногда крышка крепится четырьмя и даже шестью болтами или шпильками. Отверстие в большой головке шатуна обрабатывают в собранном состоянии с крышкой (см. рис. 4), поэтому ее нельзя переставлять на другой шатун или изменять принятое положение на 180° относительно шатуна, с которым она была спарена до расточки. Чтобы предотвратить возможную путаницу на основной половине головки и на крышке, у плоскости их разъема выбивают порядковые номера, соответ-ствующие номеру цилиндра. При сборке кривошипно-шатунного механизма надо следить за правильной постановкой шатунов на ме-сто, строго руководствуясь инструкцией завода-изготовителя.

Рис. 4. Нижняя головка шатуна:

а) с прямым разъемом; б) с косым разъемом; 1 — половина головки, отковы-ваемая совместно со стержнем 7; 2 — крышка головки; 3 — болт шатуна; 4 — треугольные шлицы; 5 — втулочка с калиброванным отверстием; 6 — канал в стержне для подвода масла к поршневому пальцу

Для двигателей автомобильного типа с характерной совместной отливкой цилиндра и картера в одном блоке и Ессбще при наличии блок-картерной отливки остова двигателя желательно, чтсбы боль-шая головка шатуна свободно проходила через цилиндры и не за-трудняла выполнение монтажно-демонтажных работ. Когда габа-риты этой головки развиты так, что она не проходит в отверстие цилиндровой гильзы 2 (см. рис. 1), то комплект шатуна в сборе с поршнем 1 (см. рис. 1) можно свободно установить на место только при снятом коленчатом вале, что создает крайние неудобства при ремонте ( Иногда поршень без уплотнительных колец, но собранный с шатуном удается просунуть за смонтированный коленчатый вал и вставить его в цилиндр со стороны картера (или, наоборот, вынуть из цилиндра через картер), а потом завершать сборку поршневой группы и шатуна, затрачивая на все это непроизводительно много времени) . Поэтому развитые нижние головки выполняют с косым разъемом, как сделано это в дизеле ЯМЗ-236 (см. рис. 4, б).

Плоскость косого разъема головки обычно располагают под углом 45° к продольной оси стержня шатуна (в отдельных случаях возможен угол разъема 30 или 60°). Габариты таких головок после удаления крышки резко уменьшаются. При косом разъеме крышки чаще всего крепятся болтами, которые ввертываются в основную

половину головки. Реже для этой цели применяют шпильки. В отли-чие от нормальных разъемов, выполняемых под углом 90° к оси стержня шатуна (см. рис. 4, а), косые разъемы головок (см. рис. 4, б) позволяют несколько разгружать шатунные болты от разрывающих усилий, а возникающие при этом боковые усилия воспринимаются буртиками крышки или треугольными шлицами, сделанными на стыкующихся поверхностях головки. У разъемов (нормальных или косых), а также под опорными плоскостями шатунных болтов и гаек стенки нижней головки обычно снабжают упрочняющими приливами и утолщениями.

В головках автомобильных шатунов с нормальной плоскостью разъема в подавляющем большинстве случаев шатунные болты одновременно являются установочными, точно фиксирующими поло-жение крышки относительно шатуна. Такие болты и отверстия под них в головке обрабатывают с высокой чистотой и точностью, как установочные штифты или втулки. Шатунные болты или шпиль-ки являются исключительно ответственными деталями. Обрыв их связан с аварийными последствиями, поэтому они изготовляются из высококачественных легированных сталей с плавными перехо-дами между элементами конструкции и подвергаются термообра-ботке. Стержни болтов выполняются иногда с проточками в местах перехода к резьбовой части и около головок. Проточки делают без подрезов с диаметром, равным примерно внутреннему диаметру резьбы болта (см. рис. 1 и 4).

Шатунные болты и гайки к ним у ЗИЛ-130 и некоторых других автомобильных двигателей изготовляются из хромо-никелевой ста-ли марки 40ХН. Применяются для этих целей также стали 40Х, 35ХМА и аналогичные им материалы.

Чтобы предотвратить возможное проворачивание шатунных болтов при затягивании гаек, их головки делают с вертикальным срезом, а в зоне сопряжения кривошипной головки шатуна со стерж-нем выфрезеровывают площадки или углубления с вертикальным уступом, удерживающим болты от проворачивания (см. рис. 1 и 4). В тракторных и других двигателях шатунные болты фикси-руются иногда специальными штифтами. С целью уменьшения габаритов и веса головки шатунов болты размещают по возмож-ности ближе к отверстиям под вкладыши. Допускаются даже небольшие выемки в стенках вкладышей, предназначенные для прохода шатунных болтов. Затяжка шатунных болтов строго нор-мируется и контролируется с помощью специальных динамометри-ческих ключей. Так, в двигателях ЗМЗ-66, ЗМЗ-21 момент затяжки составляет 6,8—7,5 кГ·м (≈68—75 н-м), в двигателе ЗИЛ-130 — 7—8кГ·м (≈70—80 н-м), а в двигателях ЯМЗ — 16—18 кГ·м (≈160—180 н-м). После затяжки корончатые гайки тщательно шплинтуются, а обычные (без прорезей под шплинты) фиксируются каким-либо другим способом (специальными контргайками, отштам-пованными из тонкой листовой стали, замковыми шайбами и т. д.).

Чрезмерная затяжка шатунных болтов или шпилек недопустима, гак как может привести к опасной вытяжке у них резьбы.

Нижние головки шатунов автомобильных двигателей обычно снабжаются подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутрен-ними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала. Головка в этих случаях делается неразъем-ной, а коленчатый вал — составным или разборным. Так как вместе с изношенным роликовым подшипником приходится иногда заменять весь шатунно-кривошипный узел, то широкое применение подшипники качения находят лишь в сравнительно дешевых двига-телях мотоциклетного типа.

Из антифрикционных подшипниковых сплавов в двигателях внутреннего сгорания чаще всего применяют баббиты на оловянной или свинцовой основах, алюминиевые высокооловянистые сплавы и свинцовистую бронзу. На оловянной основе в автомобильных двигателях применяют сплав баббит Б-83, содержащий 83% олова. Это качественный, но довольно дорогой подшипниковый сплав. Более дешевым является сплав на свинцовой основе СОС-6-6, содержащий по 5—6% сурьмы и олова, остальное — свинец. Его называют также малосурьмянистым сплавом. Он обладает хоро-шими антифрикционными и механическими свойствами, стоек против коррозии, отлично прирабатывается и по сравнению со спла-вом Б-83 способствует меньшему износу шеек коленчатого вала. Сплав СОС-6-6 применяется для большинства отечественных карбю-раторных двигателей (ЗИЛ, МЗМА и др.). В двигателях с повы-шенными нагрузками па шатунные подшипники применяют высокооловянистый алюминиевый сплав, содержащий 20% олова, 1% меди, остальное — алюминий. Такой сплав используется, напри-мер, для подшипников V -образных двигателей ЗМЗ-53, ЗМЗ-66 и др.

Для шатунных подшипников дизелей, работающих с особенно высокими нагрузками, применяют свинцовистую бронзу Бр.С-30, содержащую 30% свинца. Как подшипниковый материал, свинцо-вистая бронза обладает повышенными механическими свойствами, но сравнительно плохо прирабатывается и подвержена коррозии под воздействием кислотных соединений, накапливающихся в мас-ле. При использовании свинцовистой бронзы картерное масло должно содержать поэтому специальные присадки, предохраняю-щие подшипники от разрушения.

В старых моделях двигателей антифрикционный сплав зали-вали непосредственно по основному металлу головки, как говори-лось «по телу». Заливка по телу не оказывала заметного влияния на габариты и вес головки. Хорошо обеспечивала отвод тепла от шатунной шейки вала, но так как толщина слоя заливки состав-ляла более 1 мм, то в процессе работы вместе с износом сказывалась заметная усадка антифрикционного сплава, вследствие чего отно-сительно быстро увеличивались зазоры в подшипниках и возни-кали стуки. Чтобы устранить или предупредить стуки подшипни-ков, их периодически приходилось подтягивать, т. е. устранять излишне большие зазоры за счет уменьшения числа тонких латун-ных прокладок, которые с этой целью (около 5 штук) ставились в разъем нижней головки шатуна.

Метод заливки по телу в современных быстроходных транспорт-ных двигателях не применяется. Нижние головки их снабжаются сменными взаимозаменяемыми вкладышами, форма которых точно соответствует цилиндру, состоящему из двух половин (полуколец). Общий вид вкладышей показан на рис. 1. Два вкладыша 12, поставленные в головку, образуют ее подшипник. Вкладыши имеют стальную, реже бронзовую, основу, с нанесенным на пей слоем антифрикционного сплава. Различают вкладыши толстостен-ные и тонкостенные. Вкладыши несколько увеличивают габариты и вес нижней головки шатуна, особенно толстостенные, имеющие толщину стенок более 3—4 мм. Поэтому последние применяются только для сравнительно тихоходных двигателей.

Шатуны быстроходных автомобильных двигателей, как правило, снабжаются тонкостенными вкладышами, выполненными из сталь-ной ленты толщиной 1,5—2,0 мм, покрытой антифрикционным сплавом, слой которого составляет всего 0,2—0,4 мм. Такие двух-слойные вкладыши называются биметаллическими. Они применяют-ся на большинстве отечественных карбюраторных двигателей. В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту сначала наносится подслой, а потом уже анти-фрикционный сплав. Триметаллические вкладыши толщиной 2 мм применяются, например, для шатунов двигателя ЗИЛ-130. На сталь-ную ленту таких вкладышей наносится медно-никелевый подслой, покрытый малосурьмянистым сплавом СОС-6-6. Трехслойные вкла-дыши применяются также для шатунных подшипников дизелей. Слой свинцовистой бронзы, толщина которого обычно составляет 0 t 3—0,7 мм, сверху покрывают еще тонким слоем свинцово-оловянистого сплава, что улучшает прирабатываемость вкладышей и пре-дохраняет их от коррозии. Трехслойные вкладыши допускают большие удельные давления на подшипники, чем биметаллические.

Гнездам под вкладыши и самим вкладышам придают строго цилиндрическую форму, а поверхности их обрабатывают с высокой точностью и чистотой, обеспечивая полную взаимозаменяемость для данного двигателя, что значительно упрощает ремонт. Под-шипники с тонкостенными вкладышами не нуждаются в периоди-ческой подтяжке, так как имеют малую толщину антифрикционного слоя, не дающего усадки. Они ставятся без регулировочных про-кладок, а изношенные заменяются новым комплектом.

С целью получения надежного прилегания вкладышей и улучшения их контакта со стенками головки шатуна они изготовляются так, чтобы при затягивании шатунных болтов обеспечивался неболь-шой гарантированный натяг. От проворачивания тонкостенные вкладыши удерживаются фиксирующим усом, который отгибается у одной из кромок вкладыша. Фиксирующий ус входит в специаль-ную пазовую канавку, выфрезерованную в стенке головки у разъема (см. рис. 4). Вкладыши с толщиной стенок 3 мм и более толстые, фиксируются штифтами (дизели В-2, ЯМЗ-204 и др.).

Шатунные подшипниковые вкладыши современных автомобиль-ных двигателей смазываются маслом, поступающим под давлением через сверление в кривошипе из общей системы смазки двигателя. Для поддержания давления в смазочном слое и увеличения его несущей способности рабочую поверхность шатунных вкладышей рекомендуется выполнять без маслораспределительных дуговых или продольных сквозных канавок. Диаметральный зазор между вкладышами и шатунной шейкой вала обычно составляет 0 025— 0,08 мм.

В тронковых двигателях внутреннего сгорания применяют шатуны двух типов: одинарные и сочлененные.

Одинарные шатуны, конструкция которых подробно рассмат-ривалась выше, получили большое распространение. Они приме-няются во всех однорядных двигателях и широко используются в двухрядных автомобильных двигателях. В последнем случае на каждую кривошипную шейку вала рядом друг с другом устанав-ливают два обычных одинарных шатуна. Вследствие этого один ряд цилиндров смещается относительно другого вдоль оси вала на величину, равную ширине нижней головки шатуна. Чтобы уменьшить такое смещение цилиндров, нижнюю головку изготов-ляют с возможно меньшей шириной, а иногда шатуны выполняют с асимметричным стержнем. Так, в V -образных двигателях автомо-билей ГАЗ-53, ГАЗ-66 стержни шатунов смещены относитель-но оси симметрии нижних головок на 1 мм. Смещение осей цилин-дров левого блока относительно правого составляет в них 24 мм.

Использование обычных одинарных шатунов в двухрядных дви-гателях приводит к увеличению длины шатунной шейки вала и общей длины двигателя, но в целом такая конструкция является самой простой и экономически целесообразной. Шатуны имеют одинаковую конструкцию, создаются и одинаковые условия работы для всех цилиндров двигателя. Шатуны можно полностью унифи-цировать также с шатунами однорядных двигателей.

Сочлененные шатунные узлы представляют единую конструк-цию, состоящую из двух спаренных между собой шатунов. Их обыч-но используют в многорядных двигателях. По характерным призна-кам конструкции различают вильчатые, или центральные, и кон-струкции с прицепным шатуном (рис. 5).

Рис. 5. Сочлененные шатуны: а) вильчатой конструкции, б) с прицепным шатуном

У вильчатых шатунов (см. рис. 5, а), используемых иногда в двухрядных двигателях, оси больших головок совпадают с осью шейки вала, в связи с чем их называют также центральными. Большая головка главного шатуна 1 имеет вильчатую конструкцию; а головка вспомогательного шатуна 2 устанавливается в развилку главного шатуна. Его называют поэтому внутренним, или средним, шатуном. Оба шатуна имеют разъемные нижние головки и снаб-жаются общими для них вкладышами 3, которые от проворачивания чаще всего фиксируются штифтами, расположенными в крышках 4 вильчатой головки. У зафиксированных таким образом вкладышей внутренняя поверхность, соприкасающаяся с шейкой вала, пол-ностью покрывается антифрикционным сплавом, а наружная — только в средней части, т. е. в зоне размещения вспомогательного шатуна. Если вкладыши не фиксируются от проворачивания, то поверхности их с обеих сторон полностью покрываются анти-фрикционным сплавом. В этом случае вкладыши изнашиваются более равномерно.

Центральные шатуны обеспечивают одинаковую величину хода поршней во всех цилиндрах V -образного двигателя, как и обычные одинарные шатуны. Однако комплект их довольно сложен в про-изводстве, а вилке не всегда удается придать нужную жест-кость.

Конструкции с прицепным шатуном проще в производстве и обладают надежной жесткостью. Примером такой конструкции может служить шатунный узел дизеля В-2, показанный на рис. 5, б. Он состоит из главного 1 и вспомогательного прицепного 3 шатунов. Главный шатун имеет верхнюю головку и двутавровый стержень обычной конструкции. Нижняя его головка снабжена тонкостен-ными вкладышами, залитыми свинцовистой бронзой, и выполнена с косым разъемом относительно стержня главного шатуна; иначе ее нельзя скомпоновать, так как под углом 67° к оси стержня на ней размещают две проушины 4, предназначенные для крепления при-цепного шатуна 3. Крышка главного шатуна крепится шестью шпильками 6, завернутыми в тело шатуна, причем от возможного проворачивания они фиксируются штифтами 5.

Прицепной шатун 3 имеет двутавровое сечение стержня; обе головки его неразъемны и поскольку условия их работы аналогич-ны, то они снабжены бронзовыми подшипниковыми втулками. Сочленение прицепного шатуна с главным осуществляется при помощи полого пальца 2, закрепленного в проушинах 4.

В конструкциях V -образных двигателей с прицепным шатуном последний располагают относительно стержня главного шатуна справа по вращению вала, чтобы уменьшить боковое давление на стенки цилиндра. Если при этом угол между осями отверстий в проушинах крепления прицепного шатуна и стержня главного шатуна больше угла развала между осями цилиндров, то ход порш-ня прицепного шатуна будет больше хода поршня главного шатуна.

Объясняется это тем, что нижняя головка прицепного шатуна опи-сывает не окружность, как головка главного шатуна, а эллипс, большая ось которого совпадает с направлением оси цилиндра, поэтому у поршня прицепного шатуна 5 > 2г, где 5 — величина хода поршня, а г — радиус кривошипа. Например, у дизеля В-2 оси цилиндров расположены под углом 60°, а оси отверстий в про-ушинах 4 пальца нижней (большой) головки прицепного шатуна и стержня главного шатуна — под углом 67°, вследствие чего раз-ница в величине хода поршней составляет в нем 6,7 мм.

Сочлененные шатуны с прицепивши и особенно с вильчатыми конструкциями кривошипных готовок вследствие относительной их сложности в двухрядных автомобильных двигателях применяют-ся очень редко. Наоборот, использование прицепных шатунов в звездообразных двигателях является необходимостью. Большая (нижняя) головка главного шатуна в звездообразных двигателях выполняется неразъемной.

При сборке автомобильных и других быстроходных двигателей шатуны подбирают из условий, чтобы комплект их имел минималь-ную разницу в весе. Так, в двигателях автомобилей «Волга», ГАЗ-66 и ряде других верхняя и нижняя головки шатунов подгоняются по весу с отклонением ±2 г, т. е. в пределах 4 г (≈0,04 н ). Следо-вательно, общая разница в весе шатунов не превышает у них 8 г (≈0,08 н). Лишний металл обычно снимают с бобышэк-приливов, крышки шатуна и верхней головки. При отсутствии у верхней головки специального прилива вес подгоняют обтачиванием ее с обе-их сторон, как, например, в двигателе ЗМЗ-21.

Отклонения от весовых показателей, принятых для шатунно-поршневой группы, не допускаются, так как это нарушает уравно-вешенность двигателя.

Все прекрасно знают, что основа вращения двигателя автомобиля — поступательное движение поршня. Но как он заставляет вращаться коленчатый вал? Что позволяет движение вверх-вниз превратить во вращение? Это система шатунов. Она имеется в любом двигателе внутреннего сгорания. Конечно, работает она и в «Приоре».

Кривошипно-шатунный механизм

Этот основной узел двигателя, состоит в основном из следующих групп:

- поршни;

- шатуны;

Каждая деталь группы имеет ещё по несколько дополнительных элементов. Как, например, каждый поршень несёт комплект уплотнительных колец, соединительный палец и фиксирующие скобы для пальца. Коленчатый вал имеет подшипники, сальники. Наиболее интересна структура шатунов.

Принцип работы механизма

Двигатели ВАЗ, как и остальных автомобилей, основаны на взрывообразном сгорании топлива. Поршень создаёт определённое сжатие воздушно-бензиновой смеси, искра от искрообразователя поджигает её, толкая поршень вниз, а кривошипно-шатунный механизм (КШМ) преобразует поступательное движение во вращательное. Это происходит за счёт особой формы коленчатого вала. Точки крепления шатунов расположены так, что в то время, когда толкающие поршни шатуны поднимаются, толкаемые поршнем — опускаются. И такой процесс идёт посменно.

Комплектация шатунов «Приоры»

Эти детали являются разборными. Основная часть выполнена из высококачественного метала. Только в верхнем кольце, куда входит фиксирующий палец поршня, устанавливается вкладыш из другого металла. В общем, состоит шатун из таких деталей:

- шатуна;

- крышки вкладыша;

- стяжных болтов 2 шт.;

- специальных шайб;

- вкладыша шатуна.

Внимание! При замене этих деталей, особенно вкладышей, нужно внимательно следить за маркировкой деталей. Строго соблюдать направленность и нумерацию.

Это связано с тем, что на вкладышах, имеются специальные канавки для прохождения моторного масла. Из-за высокой скорости вращения этот узел требует равномерной и обильной смазки. Малейшее несовпадение этих выемок с маслопроводными отверстиями коленчатого вала, приведёт к нарушению поступления смазки и, как следствие, заклиниванию двигателя.

Размеры шатунов «Приоры»

Толкая поршень вверх на всю свою длину, шатун строго фиксирует объём камеры сгорания. Из этого можно сделать вывод, что от его длины зависит и объём самой рабочей полости цилиндра, в которой горит топливо. То есть, если длину увеличить, объём станет меньше. А если укоротить, то соответственно увеличится размер камеры. Заводской двигатель выходит с шатунами стандартной длины. Она составляет 150 миллиметров. Измеряют её от осевой точки центра головки (крепления пальца) до такой же линии нижней части, крепящейся к коленчатому валу. Этот размер обеспечивает мотору стандартные заводские параметры. Например, рабочий объём мотора. Он составляет 1597 кубических сантиметров. Или как говорят владельцы, мотор «один и шесть».

Тюнинг двигателя с помощью шатунов

Большинство молодых людей, приобретающих «Приору», не удовлетворяются заводскими параметрами машины. Многие стремятся усовершенствовать свой автомобиль. Сделать его мощнее, приёмистей и быстрей. Это называется «зарядить» двигатель. То есть, как ещё говорят, сделать тюнинг. В это понятие входит много различных действий. Это и установка специальных распределительных валов, и облегчение различных деталей, маховика и прочих. И многое другое. В эту категорию входит и установка специальных укороченных шатунов, что соответственно увеличивает объём рабочей камеры сгорания мотора «Приоры».

Важно! Надо помнить, что такая операция обязательно потребует смены программы в электронном блоке управления, прошивки. Так как потребуется увеличить подачу топлива. А на «Приоре» это можно сделать только программно.

Самыми популярными, для такой операции являются так называемые, «спортивные», усиленные шатуны, длиной 131 мм. Они входят в стандартный набор для улучшения мотора «Приоры».

Снятие и установка шатунов на двигатель «Приоры»

Интересно то, что, хотя эта деталь находится практически в середине мотора, демонтировать её можно не снимая с автомобиля двигатель. Да, это, конечно, непростая операция, однако, вполне выполнимая. Проводить её нужно или на смотровой яме, или на специальном подъёмнике для машин, чтобы был доступ к масляному поддону. Когда автомобиль расположен на месте для проведения операции, в первую очередь снимается защита моторного отсека снизу. Демонтируется головка блока, поддон двигателя и маховика. Желательно снять, чтоб не повредить, маслозаборник. Можно приступать к извлечению шатунов.

Стоит начинать с первого цилиндра. Это для того, чтоб разложить детали по порядку, и не перепутать. Провернуть коленвал «Приоры» так, чтобы нижняя часть шатуна стала ровно в нижнем положении. Разблокировать и отвернуть болты крепления крышки вкладыша. Снять её и отложить вместе с самим вкладышем. После этого вытолкнуть поршень вверх и извлечь из цилиндра. По очереди демонтировать таким образом все поршни с шатунами «Приоры». Теперь можно заниматься ремонтом или заменой элементов.

схема протяжки и как правильно затянуть головку блока цилиндров

Многие владельцы Лада Приора в процессе обслуживания и ремонта автомобиля проводят самостоятельную замену прокладки головки блока или притирку клапанов. В ходе выполнения таких работ важно соблюдать последовательность и момент затяжки ГБЦ на Приоре.

Содержание

Открытьполное содержание

[ Скрыть]

В каких случаях нужна затяжка блока?

В процессе эксплуатации любого автомобиля, в том числе и ВАЗ 2170 Приора, на головку двигателя оказывается долговременное циклическое воздействие газов, находящихся в цилиндрах мотора. На старых силовых агрегатах затяжка винтов ГБЦ могла ослабевать от таких нагрузок и ее периодически требовалось доводить до нормального уровня. Сегодня на всех моторах ВАЗ Приора применяются болты из специальной стали, которые затягиваются один раз на весь срок своей службы.

При появлении утечки охлаждающей жидкости и масла дополнительно подтягивать и протягивать эти болты не имеет смысла, поскольку это не улучшит герметичность стыка. Единственным правильным способом борьбы с течью является снятие головки, проверка ровности сопрягаемых поверхностей и замена прокладки. После выполнения любых ремонтных работ, связанных со снятием головки с двигателя, требуется ее обтяжка с соблюдением всех необходимых условий.

На видео от автора Alex ZW показан процесс установки головки блока на 8 клапанный мотор.

Нюансы работы

На автомобилях Лада Приора в разное время устанавливались двигатели с рабочим объемом 1,6 и 1,8 литра и различным числом клапанов в головках — V8 (или 8V) и V16 (или 16V). Тип головки агрегата определяет размер болтов, порядок их установки и момент затяжки ГБЦ на Приоре.

Если на машине стоит 8 клапанный двигатель, то на нем могут применяться разные по размеру крепежные болты головки:

- на старых моторах 21114 используются винты М12*1,25 с шестигранной головкой;

- на более современных 21116, которые вышли в производство приблизительно с середины 2011 года, установлены элементы М10*1,25 с головкой под «звездочку».

При установке снятой головки необходимо использовать новые винты, поскольку старые будут растянуты и иметь внутренние повреждения.

Также на моторах используются разные по конструкции прокладки — комбинированная на старом агрегате и полностью железная на новом. Процедура затяжки болтов для двигателей с металлической и комбинированной прокладкой абсолютно идентична.

Основными нюансами при выполнении работ является проверка длины крепежных элементов, соблюдение последовательности закручивания винтов и контроль усилия при затяжке. Нарушение этих условий приводит к повреждениям деталей и необходимости выполнения дополнительных ремонтных работ. Сама процедура не является сложной и может быть сделана самостоятельно в любом удобном месте — в гараже или на открытой стоянке, за исключением случая монтажа головки на двигатель, которую желательно устанавливать в закрытом помещении.

Важно помнить, что затягивание болтов «на глазок» без динамометрического ключа недопустимо, поскольку не будет обеспечено равномерное прилегание сопрягаемых поверхностей головки и блока.

Инструменты и материалы

Перед началом проведения процедуры затяжки следует подготовить все необходимое для выполнения:

- ключ со встроенным динамометром до 100 H⋅м;

- набор головок и обычных ключей;

- ключ Тогх Е14;

- штангенциркуль для замера остаточной длины болтов;

- пластина с размеченной шкалой до 180 градусов;

- новые болты.

Динамометрический ключ — важный инструмент для самостоятельного ремонта

Пошаговая инструкция

Последовательность выполнения операции на 8 клапанном двигателе:

- Протереть поверхности ГБЦ и осушить отверстия под болты в блоке мотора.

- Установить прокладку на блок, выставить ее по направляющим.

- Смонтировать сверху головку и вставить 10 крепежных болтов М10 или М12. Если владелец решил сэкономить и оставить старые винты, то они должны иметь длину не более 135,5 мм.

- Затянуть элементы по схеме. Сила затяжки должна составлять не выше 20 H⋅м.

- Затем нужно повторно протянуть болты. Усилие второй затяжки должно быть в пределах от 70 до 85 H⋅м.

- Далее нужно затягивать винты с доворотом на 90 градусов в той же последовательности. Угол доворота можно контролировать по специальному приспособлению, представляющему собой пластину с приделанной шкалой от 0 до 180 градусов.

- В соответствии с регламентом, нужно довернуть болты еще раз на 90 градусов.

- Крепление 8 клапанной головки к блоку закончено.

- После сборки мотора необходимо проверить качество работы, запустив и прогрев двигатель. Надежно затянутый стык головки и блока не должен пропускать рабочих жидкостей из картера силового агрегата.

Самодельное приспособление для контроля угла доворота

В случае установки на машине более мощного и современного мотора на шестнадцать клапанов, например, модели ВАЗ 21126 или сокращенно 126 процедура протягивания болтов имеет свои особенности.

Для того чтобы правильно выполнить затяжку винтов ГБЦ на таких агрегатах нужно:

- Убрать замасливание с сопрягаемых поверхностей и проверить отсутствие жидкости в отверстиях болтов.

- Осуществить установку прокладки, отцентрировать ее и уложить сверху головку.

- Вставить в направляющие отверстия 10 крепежных винтов М10*1,25, предварительно смазав резьбу моторным маслом. Если решено использовать старые болты, что допустимо для 16 клапанных головок, то их остаточная длина не должна превышать 98 мм.

- Выполнить предварительную протяжку по схеме с моментом 12-20 H⋅м.

- Увеличить степень затяжки до 26-34 H⋅м и повторно пройти все болты в такой же последовательности.

- Затем необходимо довернуть винты на 90 градусов, при этом усилие составит около 50 H⋅м.

- Повторить затяжку на 90 градусов еще раз, момент на ключе будет примерно 80 H⋅м. Некоторые инструкции рекомендуют выдерживать между доворотами до 20 минут, но на практике не выявлено никаких преимуществ такой схемы.

- После сборки силового агрегата следует проверить качество выполненной работы.

Процедура протяжки головки на двигателях 1,8 литра, которые представляют собой моторы 1,6 л с увеличенным цилиндром, полностью идентична описанной выше.

Если в процессе выполнения работы к болтам приложен правильный момент усилия, соответствующий конструкторским расчетам, то прокладка будет равномерно и плотно прижата по стыку, обеспечивая надежное и герметичное соединение. Важно отметить, что если требуется снимать головку блока с двигателя, то ослабление винтов также производится по установленной регламентом схеме. Хаотичное откручивание элементов приведет к деформации головки и появлению невидимых микротрещин.

Загрузка …Фотогалерея

На фото ниже показан порядок отворачивания болтов и их затяжки, который необходимо учитывать при ремонте головки блока цилиндров на ВАЗ 2170 Приора.

Видео «Установка и затяжка головки блока на Приора»

Сборка верхней части 16 клапанного двигателя представлена на видео от канала Expert R.

Болты крепления головки блока цилиндров Гайки и болты крепления впускного коллектора Гайки крепления катколлектора Болт крепления натяжного ролика Гайка шпильки креплений корпуса подшипников распределительного вала Болт крепления шкива распределительного вала Гайки шпилек крепления выпускного патрубка рубашки охлаждения Болт крепления крышек коренных подшипников Болт крепления масляного картера Болт крышки шатуна Болт крепления маховика Болт крепления водяного насоса Болт крепления шкива коленчатого вала Болт крепления подводящей трубы водяного насоса Гайка крепления фланца дополнительного глушителя Гайка крепления троса сцепления к кронштейну двигателя Болт крепления кронштейна передней опоры подвески к двигателю Гайка болта крепления передней опоры подвески двигателя Гайка болта крепления левой опоры подвески силового агрегата Гайка крепления кронштейна левой опоры подвески силового агрегата Болт крепления задней опоры подвески силового агрегата Гайка болта крепления кронштейна задней опоры подвески силового агрегата Болт крепления маслоприемника к крышке коренного подшипника Болт крепления маслоприемника к масляному насосу Болт крепления масляного насоса Болт крепления корпуса масляного насоса Пробка редукционного клапана масляного насоса Штуцер масляного фильтра Датчик сигнальной лампы аварийного падения давления масла Болт крепления крышки головки блока цилиндров | М12х1,25 М8 М8 М10х1,25 М8х1,25 М10 М8х1,25 М10х1,25 М6 М9х1 М10х1,25 М6 М12х1,25 М6 М8х1,25 М12х1 М10х1,25 М10 М10 М10 М10х1,25 М12 М6 М6 М6 М6 М16х1,5 М20х1,5 М14х1,5 М6х1,25 | 1 этап 20 Н·м (2 кгс/м) 2 этап 69,4–85,7Н/м (7,1–8,7 кгс/м) 3 этап доверните болты на 90° 4 этап — окончательно доверните болты на 90°. 20,9-25,8 (2,13-2,63) 20,9-25,8 (2,13-2,63) 33,2-41,2 (3,40-4,20) 18,4-22,6 (1,87-2,31) 67,4-83,3 (6,88-8,50) 16,0-2,6 (1,63-2,31) 68,31-84,38 (6,97-8,61) 5,2-8,2 (0,52-0,84) 43,3-53,5 (4,42-5,46) 61,9-87,4 (6,22-8,92) 7,6-8,0 (0,77-0,82) 97,9-108,8 (9,90-11,10) 4,2-5,2 (0,43-0,53) 16,0-22,0 (1,63-2,24) 14,7-19,6 (1,5-2,0) 32,2-51,9 (3,3-5,5) 41,7-51,5 (4,25-5,25) 41,7-51,5 (4,25-5,25) 32,9-51,5 (3,3-5,3) 27,4-34,0 (2,8-3,5) 60,7-98,0 (6,2-10,0) 8,3-10,3 (0,85-1,05) 6,9-8,2 (0,70-0,84) 8,3-10,3 (0,85-1,05) 7,2-9,2 (0,74-0,94) 45,5-73,5 (4,64-7,50) 37,5-87,5 (3,80-8,90) 24,0-27,0 (2,45-2,75) 1,96-4,6 (0,2-0,47) |

Моменты затяжки шатунных болтов — Авто журнал КарЛазарт

Как и с каким усилием затягивать шатунные и коренные вкладыши