характеристики и применение на автомобиле

Наибольшую распространенность на автомобиле получила литиевая смазка, которая используется практически повсеместно. Ею обрабатывают детали подвески, электрической системы, компоненты двигателя и многое другое. Но есть детали, для которых лучше подходит графитная смазка (которая также является разновидностью литиевых смазок). Ее также можно приобрести практически в любом автомобильном магазине, при этом графитная смазка присутствует в широком ассортименте. Каждый вид такой смазки подходит для своих задач, и в рамках данной статьи мы подробно рассмотрим, когда следует применять графитную смазку на автомобиле.

Оглавление: 1. Состав и характеристики графитной смазки 2. Где используется графитная смазка - Использование графитной смазки в подвеске - Использование графитной смазки в рулевом управлении - Другие способы использования графитной смазки в автомобиле

Состав и характеристики графитной смазки

Графитная смазка (или, как ее еще называют, графитка) получается путем добавления в нефтяные масла литиевого мыла.

За счет своего состава, графитная смазка может применяться в диапазоне температуры от минус 30 градусов по Цельсию до плюс 120 градусов.

Обратите внимание: Зачастую применяют графитную смазку на шаровые опоры. Когда после длительной стоянки при серьезных морозах автомобиль стартует, может наблюдаться стук в опорах. Связано это именно с тем, что графитная смазка успевает «заледенеть».

Где используется графитная смазка

По принятым правилам, графитную смазку чаще используют в тяжелогруженых механизмах. Если говорить о современном автомобиле, то чаще всего ее применяют для смазки элементов системы рулевого управления и подвески.

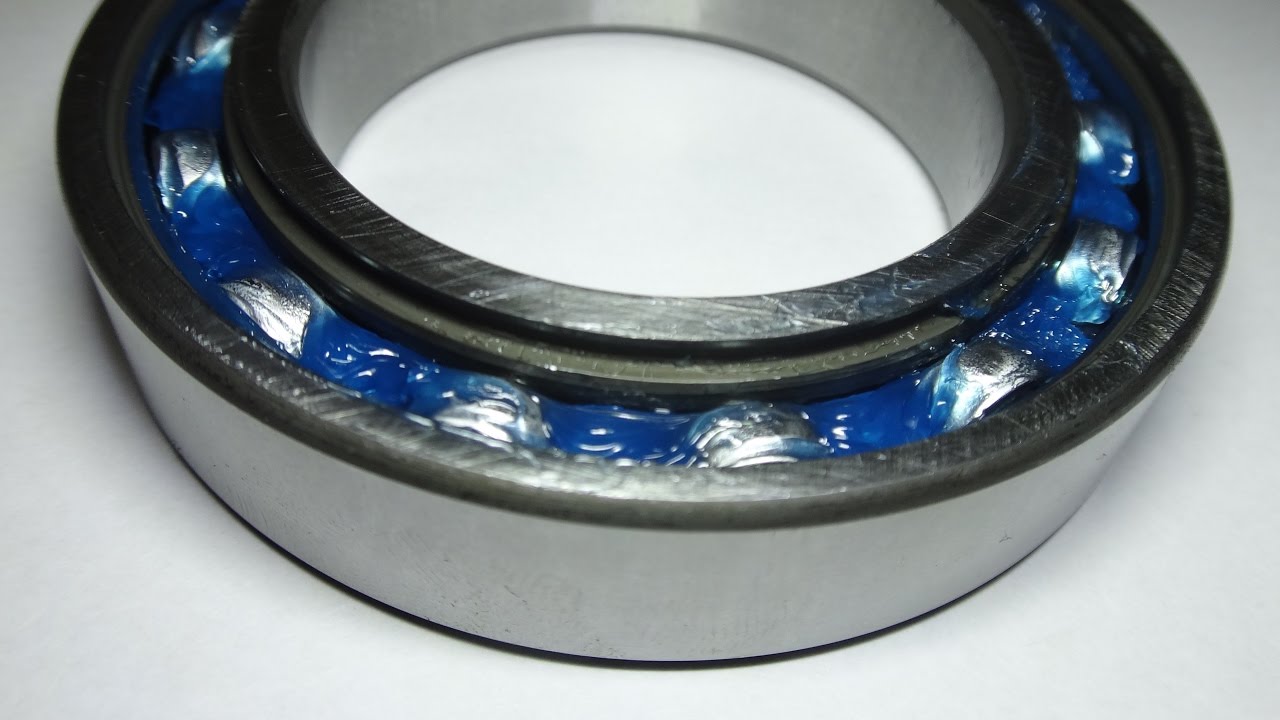

Важно: Если графитная смазка содержит в своем составе механические компоненты графита, ее нельзя использовать для смазки всевозможных подшипников.

Использование графитной смазки в подвеске

Наиболее часто применяется графитная смазка именно в подвеске. Специалисты рекомендуют ее использоваться для защиты от износа шаровых опор, в которые помещается данный состав. За счет этого удается снизить нагрузки на шарнир при работе, что приводит к минимальному риску возникновению поломки и снижению его выработки.

Обратите внимание: Когда выполняются работы восстановительного характера, связанные с шаровой опорой, графитную смазку предварительно подогревают, после чего помещают ее в механизм.

Также графитная смазка зачастую используется для наполнения пыльников рулевых тяг и наконечников с целью продления срока службы механизма.

При эксплуатации детали в подобном режиме, она быстро придет в негодность.

При эксплуатации детали в подобном режиме, она быстро придет в негодность.Обратите внимание: Благодаря наличию смазки в пыльнике, масляная пленка, образуемая на деталях, получает возможность для восстановления, вследствие чего от запасов смазки и зависит напрямую срок службы.

Рекомендуется также использовать графитную смазку во время сборки подвески автомобиля для смазки различных резьбовых соединений.

Можно использовать и обычную литиевую смазку, но графитовый вариант позволит значительно снизить шанс возникновения коррозии на крепежных элементах. Кроме того, при необходимости снятия деталей в будущем во время ремонта, сделать это будет гораздо проще, если в процессе установки их смазать.Обратите внимание: Еще одна важная особенность графитовой смазки в том, что она серьезно повышает качество сочленения механизмов.

Еще один элемент подвески, куда рекомендуется использовать графитную смазку, это опорные подшипники в стойках, на которые оказывается серьезное механическое воздействие в процессе эксплуатации.

Использование графитной смазки в рулевом управлении

В системе рулевого управления чаще всего графитную смазку наносят на подшипники поворотных кулаков. Во время сборки элемента нужно максимально плотно его набить смазкой. Кроме того, ею также необходимо заполнить защитный колпак, чтобы увеличить суммарный объем состава. Подобные действия позволят максимально повысить срок службы подшипника. Еще один способ продлить срок службы деталей – регулярно проверять, достаточно ли смазки, а при необходимости добавлять новую.

Важно: Использовать в подшипнике необходимо простые составы графитной смазки, в которые не входят механические элементы графита.

Смазывается при помощи графитных смазок и рулевая рейка. Здесь состав забивается в корпус с целью смазывания самой шестерни. Некоторые заводы-производители автомобилей рекомендуют водителям следить за количеством смазки в рулевой рейке в процессе эксплуатации машины, и добавлять ее при необходимости.

Другие способы использования графитной смазки в автомобиле

Как отмечалось выше, для снижения риска возникновения коррозии рекомендуется смазывать резьбовые элементы графитной смазкой. Делать это можно не только в подвеске, но и в других системах автомобиля.

Также графитной смазкой можно смазывать клеммы аккумулятора, чтобы исключить вероятность возникновения коррозийных процессов на них.

Загрузка…область применения в автомобиле и характеристика, свойства и температурный режим, видео, как сделать своими руками

Графитовая смазка представляет собой вещество, изготовленное путем обработки нефтепродуктов с использованием кальциевого мыла. В итоге получается густое по консистенции средство, использующееся в разных целях, в том числе в автомобильной отрасли. Об областях применения, технических характеристиках и производителях вы сможете узнать из этой статьи.

Содержание

Открытьполное содержание

[ Скрыть]

Состав и характеристики смазки

Все свойства и особенности смазочного средства определяются химическими элементами, которые входят в его состав. Основу вещества составляет измельченный уголь. Во времена СССР, когда смазка называлась УССА, базой являлась синтетическая либо органическая жидкость (из нефтепродуктов), которая загущалась посредством добавления в основу кальциевого мыла, а также графитового порошка.

Основу вещества составляет измельченный уголь. Во времена СССР, когда смазка называлась УССА, базой являлась синтетическая либо органическая жидкость (из нефтепродуктов), которая загущалась посредством добавления в основу кальциевого мыла, а также графитового порошка.

Наличие в составе продукта графита обеспечивает качественную притирку узлов и движущихся компонентов, а также плавный уход за ними. Снижение величины трения механизмов достигается благодаря присутствию в смазке частиц воды между определенными слоями графита. По внешнему виду смазочное вещество представляет собой густую массу черного цвета.

Свойства продукта отличаются в зависимости от типа средства, и показатели могут быть разными у различных изготовителей. Основной характеристикой вещества считается температура замерзания, которую выдерживает смазка. Как правило, вещество замерзает при -20 градусах. Но если речь идет о промышленных смазках, то в этом случае температура замерзания будет до -40 градусов. Когда на улице мороз, продукт сначала загустевает, что приводит к увеличению трения между отдельными компонентами двигателя.

Когда на улице мороз, продукт сначала загустевает, что приводит к увеличению трения между отдельными компонентами двигателя.

Температурный режим не ограничивается одним только порогом застывания. Есть также наиболее высокая температура использования, при которой средство не теряет своих особенностей и свойств. В среднем этот показатель составляет +70 градусов, для промышленных смазок — +400.

Описание технических свойств вещества:

- температура каплепадения составляет более 77 градусов Цельсия;

- величина коллоидной стабильности должна быть менее 5% от выделившейся смазки;

- показатель массовой части воды в составе продукта менее 3%;

- величина прочности на сдвиг составляет более 100 Паскалей при температуре деталей 50 градусов;

- показатель вязкости — менее 100 Па.

Проводит ли ток?

Вещество может использоваться для защиты электрических соединений, поскольку смазка не создает сопротивления по сравнению с другими материалами. При необходимости в автомобиле можно мазать силовые контакты. К примеру, на разъеме подключения положительного вывода к стартерному устройству. Данный нюанс очень важен. Поскольку если не применять смазку для обработки контактов, которые плохо проводят напряжение, это может стать причиной перегрева и возгорания электроцепи.

При необходимости в автомобиле можно мазать силовые контакты. К примеру, на разъеме подключения положительного вывода к стартерному устройству. Данный нюанс очень важен. Поскольку если не применять смазку для обработки контактов, которые плохо проводят напряжение, это может стать причиной перегрева и возгорания электроцепи.

В ролике канала Delta Moto предоставлена инструкция по обработке дверных петель и направляющих стеклоподъемников.

Где применяется?

Ниже разберем, где используется и для чего предназначена смазка. Сфера применяемости вещества достаточно распространенная. Средство находит свое назначение не только в автомобиле, но и в быту, а также промышленности.

В быту

Расходным веществом смазывают велосипедные цепи, замки, дверные петли квартир, гаражей, а также тросовые приводы тормозных систем. Благодаря густоте смазку можно смешивать с растворителями. В результате этого вещество попадает в труднодоступные места. После нанесения растворитель испаряется, а смазка остается. Средство можно использовать в обработке резиновых и пластиковых деталей, а также поверхностей, пропитанных лакокрасочным покрытием.

Благодаря густоте смазку можно смешивать с растворителями. В результате этого вещество попадает в труднодоступные места. После нанесения растворитель испаряется, а смазка остается. Средство можно использовать в обработке резиновых и пластиковых деталей, а также поверхностей, пропитанных лакокрасочным покрытием.

В производстве

В промышленности смазка нужна для обработки:

- запорной арматуры;

- тихоходных подшипниковых устройств на лентах и промышленных конвейерах;

- подвесок и ходовых частей оборудования, спецтехники, а также крупногабаритных агрегатов;

- открытых либо закрытых валов, шкивов и зубчатых передач;

- рессоров строительной техники и крупногабаритных механизмов;

- долот и буровых агрегатов.

Пользователь Антон КПД Гомель в своем ролике рассказал о разных смазочных средствах, в том числе графитовой смазке.

В автомобиле

Где применяется смазочное вещество в авто:

- обработка рулевых механизмов и узлов, помимо тех, в которых используются трансмиссионные жидкости, поскольку такие продукты обладают высокими противозадирными характеристиками;

- смазывание шаровых опор;

- обеспечение защиты контактов электрической цепи от воздействия коррозии;

- обработка шайб в рессорах.

Автовладельцы часто используют вещество для обработки направляющих суппортов. Если имеется аэрозольное средство, то им можно смазать тормозные диски, барабаны и фланцы ступиц, это позволит предотвратить возможное прикипание материала. Благодаря спрею вещество эффективно попадет в труднодоступное место и обработает поверхность обезжиривающим составом.

При сборке механизмов смазку можно нанести на резьбовую часть деталей, это позволит обеспечить более упрощенное выкручивание винтов и гаек при дальнейшем выполнении ремонтных работ. Что касается подшипников, то на данный момент при производстве устройств закрытого типа вещество не используется. Но производители регулярно работают над изготовлением новых составов, поэтому в скором будущем возможно появление на рынке специального средства, предназначенного для подшипниковых деталей. На данный момент для этой цели лучше использовать Литол.

Производители графитовой смазки

На сегодняшний день графитный смазочный материал выпускают почти все изготовители моторных жидкостей:

- Феликс.

Производитель предлагает потребителям высокотемпературный продукт, а также средство общего пользования. Разница в том, что первые предназначены для обработки сильно нагруженных поверхностей, а вторые можно использовать в быту.

Производитель предлагает потребителям высокотемпературный продукт, а также средство общего пользования. Разница в том, что первые предназначены для обработки сильно нагруженных поверхностей, а вторые можно использовать в быту. - Ойлрайт. Продукция этого производителя поступает на рынок в разных упаковках — от 100 грамм до 180 килограмм. Смазка отечественного изготовления позволяет эффективно защитить трущиеся узлы, механизмы машины и предотвратить их разрушение в результате воздействия коррозии.

- Агринол. Средство характеризуется высоким уровнем морозостойкости, хорошо справляется со своими функциями при повышенных нагрузках. Возможно использование для обработки рессоров и других аналогичных механизмов. Вещество Агринол устойчиво к омыванию водой и обладает хорошей адгезией.

- Юкойл. Качественная смазка, предназначенная для использования в высоконагруженных узлах и агрегатах. Своевременная обработка поверхностей этим средством позволит избежать множества проблем.

- VAG.

Продукция одного из самых крупных автомобильных производителей. Допускается к применению как в машинах, так и в быту.

Продукция одного из самых крупных автомобильных производителей. Допускается к применению как в машинах, так и в быту.

Как сделать своими руками?

При необходимости можно самостоятельно приготовить смазку. Для этого потребуется медный, а также графитовый порошок (подойдет один из двух вариантов). Вещество разводится с синтетической моторной жидкостью в определенной пропорции, которая устанавливается вами. Мешать компоненты смазки нужно до того момента, пока не будет получена необходимая консистенция. Как правило, пропорции составляют один к одному.

Об одном из вариантов изготовления смазочного вещества вы можете узнать из ролика, снятого каналом Сергей Лашин.

Плюсы и минусы графитной смазки

Графитная смазка благодаря своим техническим характеристикам позволяет заполнить все небольшие трещины и неровности на узлах и деталях машины. В результате этого снижается трение при функционировании механизмов. Смазка может эффективно контактировать с металлическими поверхностями, которые наиболее подвержены окислению. Также ее применение актуально при обработке изделий и механизмов из благородных металлов.

В результате этого снижается трение при функционировании механизмов. Смазка может эффективно контактировать с металлическими поверхностями, которые наиболее подвержены окислению. Также ее применение актуально при обработке изделий и механизмов из благородных металлов.

Из-за высокой устойчивости масляная пленка держится долго, а когда она разрывается, то функцию защиты от трения выполняют частицы графита.

Какими еще достоинствами обладает средство:

- Обширный температурный диапазон применения. При эксплуатации в условиях тяжело нагруженных агрегатов температура застывания может быть больше -20 градусов, поскольку в таких узлах присутствуют потери на трение. Они значительно снижают коэффициент полезного действия.

- Отличные водоотталкивающие характеристики. Можно не переживать, что на трущиеся узлы будет оказывать влияние вода, поскольку после обработки смазкой поверхность надежно защищена.

- Эффективная защита трущихся узлов от отрицательного воздействия коррозии.

- Антифрикционные свойства. Которые достигаются за счет того, что в составе вещества используются элементы, обеспечивающие появление кристаллической решетки на рабочей поверхности после обработки. Благодаря этому увеличивается порог износостойкости материала и возрастают механические параметры.

- Универсальность средства, а также большой выбор смазочных материалов от разных производителей по приемлемым ценам. Это позволяет выбрать продукт, наиболее подходящий для целей, которые вы преследуете.

Графитная смазка обладает и определенными недостатками. К примеру, речь идет об ограниченности использования средства в узлах с высокой точностью производства механизмов, а также повышенной скоростью вращения. Дело в том, что в графите присутствуют твердые частицы. Это приводит к тому, что деталь, обработанная смазкой, будет изнашиваться быстрее.

Загрузка …Видео «Инструкция по изготовлению смазки»

Пользователь obelix2006 снял видеоролик, в котором представлена подробная инструкция по самостоятельному изготовлению графитной смазки в домашних условиях.

Графитовая смазка температурный диапазон

В нашей стране производят большое количество пластичных смазок.

Солидол С (близок по свойствам пресс-солидолу) представляет собой мягкую маслянистую мазь от светло- до темно-коричневого цвета. В состав смазки входят: индустриальное масло, кальциевые мыла синтетических жирных кислот. Предназначена для применения в узлах трения автомобилей, тракторов, сельскохозяйственных машин, станочного оборудования, открытых зубчатых и цепных передач. Температурный диапазон их применения очень небольшой – от -20 до +650С. При более высоких температурах солидолы необратимо распадаются. Нельзя наносить солидолы на трущиеся или защищаемые от коррозии поверхности в расплавленном виде. В качестве заменителя может использоваться смазка Литол-24.

Смазка жировая 1:13 по внешнему виду представляет однородную слабозернистую мазь от светло- до темно-желтого цвета. В состав входят: минеральные масла, натриево-кальциевые мыла жирных кислот, входящих в состав касторового масла. Смазку применяют для ступиц колес автомобилей и других аналогичных узлов трения, где температуры не превышают 100° С. Температурный диапазон применения от -20 до 1000С.

В состав входят: минеральные масла, натриево-кальциевые мыла жирных кислот, входящих в состав касторового масла. Смазку применяют для ступиц колес автомобилей и других аналогичных узлов трения, где температуры не превышают 100° С. Температурный диапазон применения от -20 до 1000С.

К недостаткам смазки следует отнести низкую влагостойкость: при контакте с водой она растворяется в ней. В качестве заменителя может использоваться смазка Литол-24.

Графитная смазка УссА близка по составу к синтетическим солидолам. Эту смазку готовят на более вязком базовом масле, загущают кальциевыми мылами синтетических жирных кислот и добавляют графит (до 10%). Цвет смазки — черный с серебристым оттенком. Температурный диапазон применения от -20 до 600С.

Применяют ее для грубых, тяжелонагруженных тихоходных механизмов, смазывают цепные передачи в мотоциклах. В автомобилях графитную смазку применяют для уменьшения трения между листами рессор. При отсутствии графитной смазки ее можно приготовить, добавив в нагретый до 50° С солидол 10% графита.

Вообще кальциевые смазки (солидолы и 1:13) обладают схожими недостатками. Узкий интервал температур, низкая механическая стабильность приводят к быстрому вытеканию из подшипников и других узлов трения. Этими недостатками обуславливается ограниченная работоспособность этих смазок, а следовательно, их частая смена и необходимость пополнения.

С 1970 г. в нашей стране было начато производство улучшенных смазок с содержанием бария, лития. Наибольшее распространение из литиевых смазок получила смазка Литол-24 — универсальная смазка, применяется в узлах трения автомобилей, тракторов и др. механизмов. Температурный диапазон применения от -40 до 1200С.

В состав входят: минеральное мало, литиевое мыло оксистеариновой кислоты, антиокислительная и вязкостная присадки. Представляет собой мягкую маслянистую мазь коричневого цвета. Заменитель — ЛСЦ-15.

ЦИАТИМ-201. Состав: вазелиновое приборное масло МВП, литиевое мыло стеариновой кислоты, антиокислитель. Представляет собой мягкую мазь желтого или светло-коричневого цвета. Температурный диапазон применения от -60 до 900С.

Температурный диапазон применения от -60 до 900С.

Смазка имеет хорошие низкотемпературные свойства. Однако мягкая консистенция и недостаточная липкость смазки способствует ее механическому удалению из открытых узлов трения. Применяется в подшипниках качения и скольжения, шарнирах, в приборах и точных механизмах. В качестве заменителя может быть использована смазка Фиол-1.

Фиол-1 предназначена для смазывания узлов трения под давлением (через пресс-масленки) и для тросов, имеющих оболочку с внутренним диаметром менее 5 мм. Смазка имеет коричневый цвет и представляет собой минеральное масло, загущенное литиевым мылом оксистеариновой кислоты. Содержит антиокислительную и вязкостную присадки. Температурный диапазон применения от -40 до 1200С.

Применяют смазку для тросов привода воздушной заслонки карбюратора, щлицов карданного вала, оболочек торсов управления, направляющих сидений, узлов трения, заполняемую через пресс-масленки автомобилей ВАЗ. Заменитель — Литол-24.

ЛСЦ-15 предназначена для смазывания узлов трения, работающих при средних и высоких нагрузках и температуре не выше 130° С.

Смазка представляет собой минеральное масло, загущенное литиевыми мылами, содержит антиокислительные присадки и добавки на основе окиси цинка. Во многих случаях взаимозаменяема со смазкой Литол-24.

ШРБ-4 предназначена для смазывания шарниров передней подвески, наконечников тяг рулевого управления легковых автомобилей. Цвет смазки — от коричневого до темно-коричневого. Изготовлена на основе бариевого мыла. Температурный диапазон применения от -40 до 1300С. В качестве замены можно использовать смазки ШРУС-4 и Литол-24.

В отдельных агрегатах и механизмах автомобилей все шире применяются так называемые «вечные» смазки, которые закладывают на заводе и не меняют до капитального ремонта или до полного износа автомобиля. Эти смазки имеют высокую стоимость. К ним относятся, например, ШРУС-4 и смазка № 158.

ШРУС-4 предназначается для смазывания шарниров равных угловых скоростей, подшипников сцепления, серебристо-черного цвета. Температурный диапазон применения от -40 до 1200С.

Температурный диапазон применения от -40 до 1200С.

Смазка была разработана специально для шарниров равных угловых скоростей автомобиля «Нива». В дальнейшем ее стали использовать и в шарнирах ВАЗ-2108 и других переднеприводных моделях автомобилей. Кроме шарниров, в новых моделях автомобилей ШРУС-4 применяют для смазывания ряда подшипников (подшипник сцепления), деталей карбюраторов и телескопических стоек. Равноценной замены для смазки ШРУС-4 в шарнирах привода колес нет. В хорошо защищенных узлах смазка служит очень долго — до капитального ремонта автомобиля.

Смазка № 158. Состав: масло авиационное МС-20, литиево-калиевое мыло стеариновой кислоты, касторового масла, антиокислительная и противоизносная присадки. Температурный диапазон применения от -30 до 1000С.

Смазка работоспособна в течение длительного времени. Применяется в подшипниках качения генераторов, электродвигателей, в игольчатых подшипниках крестовин карданного вала. Обеспечивает работу подшипников в течение нескольких лет, не требуя замены. По эксплуатационным свойствам наиболее близкая смазка — ШРУС-4.

По эксплуатационным свойствам наиболее близкая смазка — ШРУС-4.

Графит считается довольно известным материалом, так как он применяется при изготовлении простого карандаша. В последнее время он применяется также при производстве различных смазок, которые характеризуются своими определенными эксплуатационными характеристиками. Смазка графитовая предназначена для решения самых различных задач. При этом в состав могут добавляться и другие присадки, за счет которых веществу придаются особые свойства. Рассмотрим особенности подобного предложения подробнее.

Состав графитовой смазки

Рассматривая состав графитной смазки следует уделить внимание тому, что она часто выпускается в виде пластичной густой массы. Продукт в жидком виде не получил широкого распространения, однако при необходимости можно приобрести специальный спрей, после нанесения которого образуется сухая графитовая смазка с требуемыми свойствами. Встречается в продаже и медно-графитовая смазка, которая используется для покрытия различных поверхностей.

Распространенная смазка с графитом обладает нижеприведенными свойствами:

- В качестве основы применяется индустриальное масло. При этом выделяют минеральное и синтетическое масла, второе характеризуется более высокими эксплуатационными характеристиками. По составу используемая основа делиться на несколько основных категорий: мыльная, углеводородная.

- В масло проводится добавление графита в виде порошка. Этот материал обладает определенными свойствами, которые и определяют возможность применения вещества в тех или иных условиях.

По большому счету графитовая смазка напоминает солидол, который обладает особыми свойствами. При этом для его изготовления могут применяться самые различные технологии, от чего зависит стоимость. Проводить производство вещества своими руками на сегодняшний день нет смысла, так как продукт, встречающийся в продаже, обходится в относительно небольшую стоимость.

Встречается просто огромное количество различных производителей, которые занимаются выпуском смазки. Наибольшее распространение получили:

Наибольшее распространение получили:

- Феликс. Под этим брендом выпускается высокотемпературный продукт, средство характеризуется общей областью применения.

- Ойлрайт. В продаже можно встретить продукт в различных упаковках от 100 д 180 грамм. Эта графитовая смазка отечественного производителя обладает весьма привлекательными свойствами, может защитить материал от появления трещин или коррозии. Этот продукт характеризуется более низкой стоимостью, которая и определяет широкую область применения.

- Агринол. Некоторые химические вещества предназначены для эксплуатации при низкой температуре окружающей среды. Кроме этого, подобный продукт характеризуется повышенной эффективностью в сложных эксплуатационных условиях. Средство характеризуется повышенной устойчивостью к смыванию, обладает высокой адгезией.

- Юкойл. Этот бренд получил весьма широкое распространение, что связано с высоким качеством продукта. Качественная графитовая смазка предназначена для эксплуатации в сложных условиях.

При своевременной обработке поверхности подобных веществом можно исключить вероятность появления довольно большого количества различных проблем.

При своевременной обработке поверхности подобных веществом можно исключить вероятность появления довольно большого количества различных проблем. - VAG. Этот производитель весьма распространен, его продукция применяется в машиностроении и быту.

Довольно часто возникает вопрос о степени электропроводности смазывающего вещества. Проведенные исследования указывают на то, что графит не создает дополнительного сопротивления на контактах. За счет этого исключается вероятность их нагрева. Именно поэтому рассматриваемый продукт часто применяется с целью защиты контактов от воздействия коррозии. Защита контакта позволяет исключить вероятность возгорания проводки и ее сильного нагрева, а также расплавки контактов из-за воздействия высокой температуры.

Распространенным вопросом можно назвать то, какая смазка (графитовая или медная) лучше. Стоит учитывать, что оба продукта обладают схожими эксплуатационными характеристиками, но медные обладают более высокой стабильностью при кратковременном нагреве.

Проведенные исследования указывают на то, что свойства сохраняются при температуре до 1000 градусов Цельсия, нормальные эксплуатационные условия считаются при показателе 300 градусов Цельсия. Это определяет то, что медный вариант исполнения чаще всего используется при смазывании механизмов, которые связаны с различными тормозными системами. Однако у подобной смазки есть один существенный недостаток – она обходится намного дороже.

Свойства смазки

Следует учитывать тот момент, что свойства графитовой смазки стандартизированы. За счет этого исключается вероятность применения низкокачественного продукта. Графитная смазка имеет следующие характеристики:

- На территории стран СНГ учитываются нормы, установленные в ГОСТ 3333-80.

- Наиболее важным параметром можно назвать температурный интервал применения. В большинстве случаев температурный диапазон составляет -20 до 60 градусов Цельсия. также есть высокотемпературная смазка, которая получается при добавлении специальных компонентов.

- Как и многие другие смазывающие вещества, рассматриваемое характеризуется плотностью. В зависимости от температуры эксплуатации показатель варьируется в пределе от 1,4 до 1,73 г/см 3 .

- Рассматривая солидол и другие свойства следует уделить внимание тому, что в состав часто добавляется вода. В этом случае ее концентрация не должна превышать 3%.

- Важные технические характеристики заключаются в пределах прочности на сдвиг и скорость деформации при определенной температуре эксплуатации.

Стоит учитывать, что высокая температура не становится причиной воспламенения подобного вещества. Исследования указывают на то, что вспышка происходит при достижении показателя 210 градусов Цельсия. Смазка графитная УССА также производится в соответствии с установленными стандартами в ГОСТ.

Одним из наиболее важных параметров является показатель теплопроводности. Это можно связать сразу с несколькими моментами:

- Смазывающее вещество часто применяется также для охлаждения поверхности.

- При повышении значение проводимости существенно снижается степень износа поверхности.

Некоторые токопроводящие варианты исполнения также получили весьма широкое распространение в самых различных сферах применения. Примером служит смазка медно-графитовая ditch witch 10 кг, которая может использоваться для снижения степени износа металлический и другой поверхности в суровых эксплуатационных условиях. Температура плавления в большинстве случаев доходит максимальных показателей, поэтому вероятность возгорания существенно снижается.

Основные свойства вещества прежде всего связаны с применением графита в качестве основной примеси. Его свойства следующие:

- Не проводит тепло.

- Не разрушается под воздействием тепла.

- Не подвержено воздействию статической энергии.

- На разрушается при воздействии влаги.

Приведенная выше информация определяет основные свойства вещества. Они следующие:

Они следующие:

- Химическая стойкость. Это свойство связано с тем, что при нанесении графитовой смазки она не оказывает воздействие на рабочую поверхность.

- После нанесения графитовой смазки обеспечивается защита поверхности от воздействия влаги.

- Большинство вариантов исполнения характеризуется высокой коллоидной стабильностью.

- Взрывобезопасно.

- Термическая стойкость.

- Повышенная степень износостойкости.

- При применении существенно снижается количество заеданий.

- Не подвержено влиянию масла.

- Графит хорошо прилегает к любым поверхностям. За счет этого существенно расширяется область применения.

- Средство характеризуется повышенными адгезионными и антифрикционными свойствами.

Применение определенной технологии производства позволяет существенно снизить стоимость продукта. Эта причина также определяет его весьма широкое распространение. Однако не стоит забывать о том, что в продаже встречаются и другие смазки, характеризующиеся более высокими свойствами.

При работе со смазывающим веществом следует соблюдать определенные правила и рекомендации. Примером можно назвать приведенную ниже информацию:

- Вещество взрывобезопасно, воспламенение происходит при показателе 210 градусов Цельсия.

- Если смазка была разлита по поверхности, то ее следует собрать и поместить в отдельную емкость. Не рекомендуется добавлять в емкость, которая использовалась ранее, так как некоторые загрязняющие вещества могут существенно снизить эксплуатационные характеристики.

- При возникновении очага возгорания могут применяться основные средства пожаротушения. Примером можно назвать химическую пены, а также другие наиболее распространенные порошковые составы.

Большая часть товара может храниться на протяжении не более 5 лет. После этого основные эксплуатационные характеристики могут существенно снизиться, и графитовую смазку нельзя будет использовать.

Область применения

Встречается смазка рассматриваемого типа в самых различных областях, чаще всего при защите автомобильных конструкций. Область применения графитовой смазки следующая:

Область применения графитовой смазки следующая:

- Механизмы рулевых колонок, шаровые, некоторые части гидравлической системы.

- Различные элементы рессорной подвески, которые на момент эксплуатации прилегают друг к другу.

- Довольно распространенным вопросом является то, можно ли смазывать подшипники графитной смазкой. Опорные подшипники не могут использоваться без смазывающего вещества, графитка встречается довольно часто.

- Карданный вал можно назвать весьма распространенным механизмом, который также требует защиты от трения. Для него подходит графитная смазка п, которая встречается и в быту.

- Шлицевые соединения валов. В подобном случае применяются графитовые смазки для автомобилей, которые поставляются в виде спрея. За счет применения в подобной форме существенно упрощается процесс нанесения вещества на поверхность.

- Тросовые приводы также характеризуются тем, что на момент эксплуатации могут испытывать высокую нагрузку, приводящую к износу.

Именно поэтому часто проводится смазывание поверхности при помощи специальных веществ.

Именно поэтому часто проводится смазывание поверхности при помощи специальных веществ. - Рассматривая назначение следует уделить внимание тому, что часто графитовая смазка используется для покрытия клемм аккумуляторов и некоторых других соединений, предназначенных для передачи электрического тока.

- Слишком большая нагрузка может стать причиной повышения температуры металла. Графитовая смазка позволяет исключить вероятность прикипания гайки к резьбе при эксплуатации в тяжелых условиях.

- Определенные свойства позволяют использовать его в случае длительного хранения различных деталей. Это позволяет исключить вероятность появления ржавчины.

Смазывать подшипники графитовой смазкой можно для того, чтобы исключить вероятность износа конструкции. Применяют графитовую смазку при обслуживании самых различных механизмов, которые характеризуются своими определенными свойствами. Некоторые машины не могут прослужить в течение длительного периода при использовании обычного смазывающего вещества. Применение в автомобиле возможно по причине особого состава и эксплуатационных свойств, чаще всего в продаже встречается спрей, который довольно просто нанести на поверхность.

Применение в автомобиле возможно по причине особого состава и эксплуатационных свойств, чаще всего в продаже встречается спрей, который довольно просто нанести на поверхность.

Цепи, замки, дверные петли и другие изделия подобного типа весьма распространены в быту. Повышенная степень густоты позволяет применять этот продукт при его смешивании с различными растворителями. За счет этого можно придать графитовой смазке требуемую текучесть, за счет которой она проникает в различные труднодоступные места. После нанесения и недлительного применения растворитель начинает испаряться, а смазка остается на месте. Средство может применяться для обработки резины и лакокрасочных покрытий.

В производстве также можно встретить просто огромное количество различных механизмов, при обслуживании которых также используется смазка рассматриваемого типа. Примером можно назвать нижеприведенный список:

- Запорная арматура.

- Буровые установки или долот.

- Рессоры строительных механизмов.

- Закрытые, открытые и другие валы, шкивы и элементы зубчатых передач.

- Подвеска ходовой части.

- Тихоходные подшипники устройств конвейеров и промышленных механизмов.

Приведенная выше информация указывает на то, что область применения графитовой смазки весьма обширна. Именно поэтому ее можно встретить практически во всех специализированных магазинах.

Преимущества и недостатки

Сегодня смазывают рассматриваемым веществом самые различные механизмы. Это связано с достаточно большим количеством преимуществ. Примером можно назвать следующее:

- Температурный интервал весьма обширный, он варьируется в пределе от -20 до 70 градусов Цельсия. Некоторые производители проводят выпуск продукции, которая рассчитана на повышенную нагрузку.

- Также подобное вещество характеризуется хорошими водоотталкивающими свойствами. Примером является силиконовая смазка, электропроводность которой снижена.

- Обеспечивается защита покрытия от воздействия повышенной влажности.

Другими словами, смазки на основе графита исключают вероятность появления коррозии.

Другими словами, смазки на основе графита исключают вероятность появления коррозии.

Применение современных технологий производства позволило существенно расширить эксплуатационные характеристики.

Есть и несколько существенных недостатков, которые должны учитываться. Примером можно назвать отсутствие возможности применения для защиты деталей, характеризующихся высокой точностью. Это связано с тем, что эксплуатация в этом случае становится причиной повышенного износа деталей. Также нельзя применять ее в случае работы устройства на высокой скорости.

Отличие Литола от рассматриваемого продукта несущественные. Именно поэтому многие решают его заменить при возможности. Примером можно назвать применения в автомобилях и многих других устройствах бытового предназначения.

В заключение отметим, что графитовая смазка является современным предложением на рынке. За счет добавления определенной примеси в состав существенно повышаются эксплуатационные характеристики в различных температурных режимах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

При выборе графитовой смазки стоит учитывать, что она относится к классу органических смазок с твердой структурой. Как правило, графитовая смазки не подходит для использование вакуумных условиях.

При активном использовании и для обеспечения функциональности необходима вода либо незначительное количество кислорода в обязательном порядке. Если рассматривать графит как наполнитель, что стоит учитывать что наиболее эффективным является использование такой смазки для вкладышей для подшипников которые имеют вид прессованных графитных вкладок.

Какую максимальную температуру выдерживает графитовая смазка?

Обязательным условием, которое предусмотрено в требованиях к графитовой смазке, является слоистая текстура, а также хорошая стабильность при контакте с воздухом в том числе и термическая устойчивость и стабильность, которая может достигать показателей 400 — 600 градусов по Цельсию, так называемая высокотемпературная. Графитовая смазка универсальная может быть использована в разных областях промышленности.

Графитовая смазка универсальная может быть использована в разных областях промышленности.

Смазка такого типа значительно улучшает технические характеристики рессоров различного вида и соединений с резьбовой структурой, она может применяться для передач открытого типа шестеренчатый поверхностью. Однако, как или любой другой смазки для графитовая предусмотрен специальный температурный режим, в котором она функционирует наиболее эффективно.

Такой режим может устанавливаться производителем самостоятельно и указывается на маркировке, но в любом случае он должен соответствовать нормам ГОСТа, которые установлены специально для смазок с графитовым наполнителем.

Температурный режим для смазки

Согласно нормам ГОСта 3333- 80, оптимальной температурой для использования графитовой смазки является показатель не ниже 20 градусов по Цельсию и не выше 60, однако всегда устанавливаются исключения, например, если графитовая смазка применяется в рессорах и подобных устройствах, то возможна работа в температурном режиме ниже 20 градусов по Цельсию эффективности смазки.

Смазка с добавлением графита обладает повышенной термоустойчивостью, что делает ее универсальной и благодаря чему она пользуется большой популярностью среди потребителей. Если вы будете использовать смазку при температуре ниже 20 градусов, то она будет очень быстро замерзать, таким образом, трение будет увеличиваться и эффективность смазки соответственно уменьшаться.

А при условии использования графитовой смазки при температуре не выше 70 градусов обеспечиваются максимальные показатели по устойчивости к окислению и, таким образом, сфера применения смазки значительно расширяется в том числе и на благородные металлы. Если вы хотите добиться желаемого результата и обеспечить максимально эффективное использование смазки, следует в обязательном порядке придерживаться температурного режима, который установлен нормами ГОСТа и производителем.

» Графит продлевает срок службы в условиях высоких температур

Внимание! Упомянутого в статье продукта SKF более нет в продаже.

Зачастую подшипники эксплуатируются при очень высоких температурах, которые могут выдержать немногие смазочные материалы. SKF представляет решения для подшипников с сухой смазкой, применяемых в условиях очень высоких температур, например в таких областях, как металлообработка, производство строительных материалов и пищевая промышленность.

При температурах в 200–350 °C обычные пластичные смазки и масло быстро теряют свои свойства, что приводит к преждевременному износу подшипников. Свойства сухой смазки не ухудшаются под действием высоких температур; смазка применяется при высоких нагрузках, обладает хорошей термостабильностью и позволяет работать практически без техобслуживания. Поэтому подшипники с сухой смазкой обладают значительным потенциалом, особенно при применении в металлургической промышленности. Например, в конструкции холодильника для листового проката может использоваться около 5000 подшипников (см. рис. 1). Эти подшипники часто работают в переменном режиме при очень высоких температурах и, ввиду особенностей оборудования, замена смазки в них является очень трудоёмким процессом.

SKF обладает большим опытом производства радиальных шарикоподшипников с сухой смазкой и подшипников типа Y с графитовым сепаратором (исполнения VA208 и VA228). Эти шарикоподшипники часто применяются в печных вагонетках (рис. 3), холодильниках (рис. 1 и 2) и печах непрерывного действия (рис. 8). С появлением подшипников SKF DryLube преимущества сухого смазывания теперь могут использоваться в подшипниках SKF практически любых типов, включая роликоподшипники и подшипники скольжения.

Подшипники с сухой смазкой

В подшипниках SKF DryLube в качестве сухой смазки используются графит и дисульфид молибдена. У этих материалов под нагрузкой образуется особая слоистая структура, когда смазочный материал сцепляется с контактными поверхностями подшипника. Эта слоистая структура даёт возможность скольжения параллельных слоев относительно друг друга (см. рис 5). Слабое сцепление между слоями обеспечивает низкое усилие сдвига в направлении скольжения при высоком усилии сжатия в направлении, перпендикулярном направлению скольжения. Кроме того, твёрдые смазочные материалы, имеющие высокое допустимое усилие сжатия, способны выдерживать высокие нагрузки без возникновения контакта металла с металлом. Наконец, сухая смазка обладает хорошим сцеплением, что обеспечивает наличие твёрдого смазочного материала на поверхностях подшипника даже при высоких усилиях сдвига.

Кроме того, твёрдые смазочные материалы, имеющие высокое допустимое усилие сжатия, способны выдерживать высокие нагрузки без возникновения контакта металла с металлом. Наконец, сухая смазка обладает хорошим сцеплением, что обеспечивает наличие твёрдого смазочного материала на поверхностях подшипника даже при высоких усилиях сдвига.

Смазочные свойства графита становятся ещё лучше, когда в его слоях присутствуют пары, снижающие усилия сдвига и трение. Графит может проявлять свойства смазочного материала при температурах превышающих 500 °C. Использование сухой смазки может сочетаться с применением высокотемпературного масла и наночастиц, добавляемых в смазочные материалы.

При изготовлении подшипников типа SKF DryLube в свободное пространство вокруг элементов качения нагнетаются сухая смазка и связующий материал на основе смолы. В процессе отверждения смазочный материал застывает. Данный процесс позволяет трансформировать практически любой подшипник SKF в подшипник SKF DryLube при условии, что он имеет металлический сепаратор и достаточное свободное пространство для закладывания сухой смазки (см. рис. 6). Это повышает динамические свойства ряда подшипников SKF, а также позволяет использовать их в различных областях, связанных с работой в условиях высоких температур.

рис. 6). Это повышает динамические свойства ряда подшипников SKF, а также позволяет использовать их в различных областях, связанных с работой в условиях высоких температур.

Преимущества сухой смазки

Сухая смазка даёт особые преимущества в эксплуатации при высоких температурах. Сухие смазочные материалы обеспечивают также низкий момент пуска оборудования при любой температуре и низкий момент трения во время работы. Кроме того, для подшипника не существует какого-либо допустимого значения минимальной частоты вращения. Смазывание подшипника пластичной смазкой основано на эффекте «аквапланирования» смазочного материала, поэтому для надлежащего смазывания требуется определённая минимальная частота вращения. Подшипники с сухой смазкой также очень хорошо работают и при очень низких частотах вращения.

Сухая смазка значительно уменьшает риск утечек. При высоких температурах вязкость пластичной смазки уменьшается, что увеличивает вероятность её утечки, а масло может испаряться. Кроме того, следует учесть затраты на замену и утилизацию отработанной смазки. Замена смазки в условиях высоких температур может быть опасной. Применение сухой смазки позволяет устранить как экологические проблемы, так и проблемы безопасности, поскольку сухая смазка может быть заложена в подшипник на весь срок службы с минимальными потерями.

Кроме того, следует учесть затраты на замену и утилизацию отработанной смазки. Замена смазки в условиях высоких температур может быть опасной. Применение сухой смазки позволяет устранить как экологические проблемы, так и проблемы безопасности, поскольку сухая смазка может быть заложена в подшипник на весь срок службы с минимальными потерями.

При использовании сухой смазки требуется соблюдение определённых условий. Во избежание появления коррозии важно, чтобы подшипники были сухими, поскольку сухая смазка обладает весьма ограниченными антикоррозионными свойствами. Во время работы подшипников с сухой смазкой может наблюдаться временное увеличение уровней шума и вибрации, что обусловлено отрывом мелких фрагментов твёрдой смазки. Это не оказывает влияния на работу или срок службы подшипника.

Заключение

Там, где возможно использование сухой смазки, устраняются проблемы, связанные с работой подшипников в условиях высоких температур и, зачастую, при низких частотах вращения. Подшипники с сухой смазкой, при условиях работы в сухом состоянии и при относительно невысоких частотах вращения, могут работать в течение многих лет даже при температуре 350 °C.

Подшипники с сухой смазкой, при условиях работы в сухом состоянии и при относительно невысоких частотах вращения, могут работать в течение многих лет даже при температуре 350 °C.

Применение подшипников с сухой смазкой может значительно упростить конструкцию оборудования, исключая необходимость в использовании систем охлаждения, замены смазки, и снизить общие требования к техобслуживанию. Ассортимент подшипников SKF DryLube обеспечивает высокую степень эксплуатационной надёжности даже при работе в условиях очень высоких температур, позволяя значительно снизить эксплуатационные затраты.

Смазка для линейных подшипников

disa_nskЗагрузка

10.02.2017

5217

Вопросы и ответы Взял латунные втулки скольжения с графитовыми вставками на замену LM8UU. Катаются идеально, но звук какой-то нехороший присутствует.

Катаются идеально, но звук какой-то нехороший присутствует.Вопрос: чем лучше смазать? Если уж вставки графитовые то может и смазкой графитовой?

Ответы на вопросыПопулярные вопросы

samar1nЗагрузка

20.01.2021

1184

Добрый вечер!Пытаюсь разобраться с непонятным дефектом. При печати примерно на 3-4 слое пластик размазывается, печатается слиш…

Читать дальше SergoiЗагрузка

19. 01.2021

01.2021

444

Чуть раньше создавал тему https://3dtoday.ru/questions/vybor-printera-nuzna-pomoshh но она как-то не пошлаПС: 3д у меня д…

Читать дальше cinema4dЗагрузка

20.02.2019

6176

Всем добрый вечер!, купил датчик авто уровня , и теперь есть пару вопросов у тех кто таким пользовал, скажите его на горячую не льзя использовать я та. ..

..

Оптовые цены на смазки — литол, солидол, циатим, графитная, фиол, шрус, смазки для подшипников

Смазки для электрических машинВНИИНП-242

Область применения; подшипники качения судовых электрических машин горизонтального использования. Работоспособна при температуре -30..+110°С и влажности до 98%.

Область применения; закрытые подшипники качения электродвигателей серии 4А, работающие при высоких средних нагрузках (Тр.-50…+120°С).

ЛДС-3

Область применения; закрытые подшипники качения узлов трения электродвигателей серии А1 малошумного исполнения. Снижает шум при работе электромашин (Тр.-50…+120°С).

ЭШ-176

Область применения; подшипники электрических машин горизонтального и вертикального исполнения, подшипники машин в целлюлозно-бумажной промышленности (Тр.

-25…+100°С).

-25…+100°С).СВЭМ

Область применения; подшипники качения мощных судовых электрических машин. Высокие механическая, термическая и антиокислительная стабильности, хорошая морозостойкость и низкая испаряемость. Вызывает набухание резин и оказывает вредное воздействие на окраску металлических деталей (Тр.-50…+120°С). Автомобильные смазки

ШРУС-4

Область применения; шарниры равных угловых скоростей полноприводных автомобилей и другие узлы трения. Низкая испаряемость (Тр.-40…+120°С). Альтернатива смазке № 158.

Смазка 158 применяется в качестве смазки в подшипниках автотракторной техники, в игольчатых подшипниках карданных валов. Диапазон рабочих температур от -30 до +140 градусов. Консистентная смазка 158 обладает хорошими антиокислительными свойствами и хорошей водостойкостью. Взаимозаменяема со смазкой Шрус-4.

ЛДС-1

Фиол-2У

Область применения; игольчатые подшипники крестовин карданного вала автомобилей и другой наземной техники. Высокие антиокислительная, механическая и коллоидная стабильности, хорошие противоизностные и противозадирные характеристики, водостойкая (Тр.-40…+120°С).

Высокие антиокислительная, механическая и коллоидная стабильности, хорошие противоизностные и противозадирные характеристики, водостойкая (Тр.-40…+120°С).

ЛЗ-31, ЛЗ-62

Область применения; подшипники качения закрытого типа на весь срок службы. Хорошие антиокислительная стабильность и антикоррозионные свойства, низкая испаряемость, высокие противоизносные свойства, при контакте с водой дисперсионная среда гидролизуется (Тр.-40…+120°С).

ЖРО

Область применения; подшипники качения букс железнодорожных локомотивов, подшипники тяговых электродвигателей. Высокие водостойкость и противозадирные характеристики, обеспечивает без замены и пополнения 400000 км пробега электровозов и тепловозов. Работоспособна при температуре -40…+120°С.

Кулисная ЖК

Область применения; гнезда трения кулисного механизма, соединения рессорного подвешивания Невысокая водостойкость, хорошие адгезионные свойства. (Тр.-30…+80°С).

ЖТ-72

Область применения; тормоза локомотивов при трении резины по металлу. Морозостойка; не вызывает набухания резиновых уплотнений автотормозных приборов (Тр.-60…+120°С).

Морозостойка; не вызывает набухания резиновых уплотнений автотормозных приборов (Тр.-60…+120°С).

ЖР

Область применения; уменьшение бокового износа рельс на кривых участках пути и гребней бандажей колесных пар. Растворима в воде, низкая коллоидная стабильность (Тр.-30…+80°С).

АМС-1, АМС-3

Область применения; предотвращение коррозии механизмов кораблей, подводных лодок, гидросамолетов. Работоспособны при температуре -15..+65°С (АМС-1), 0..+75°С (АМС-3)

МС-70

Область применения; подшипники качения и скольжения, непосредственно соприкасающиеся с морской водой. Высокие водостойкость, консервационные свойства и морозостойкость; обеспечивает периодическую работу механизмов в течение 10 лет. Работоспособна при температуре -45…+65°С, в мощных механизмах- от -50°С.

МУС -3А

Область применения; высоконагруженные узлы трения, работающие в контакте с морской водой. Морозостойкая (Тр.-50…+65°С).

МЗ

Область применения; узлы трения, работающие в контакте с морской водой.

Хорошая коллоидная и удовлетворительная механическая стабильности; морозостойкая, рабоче-консервационная (Тр.-50…+80°С). Авиационные смазки

Хорошая коллоидная и удовлетворительная механическая стабильности; морозостойкая, рабоче-консервационная (Тр.-50…+80°С). Авиационные смазкиЭра

Область применения; подшипники качения и скольжения, зубчатые передачи систем управления самолетов (Тр.-60…+120°С).

АТЛАНТА

Область применения; узлы трения скольжения, работающие при высоких знакопеременных нагрузках, игольчатые и винтовые механизмы. Морозостойкая, водостойкость; работоспособна при остаточном давлении 666,5 Па и при температуре -60…+150°С.

Сапфир

(ВНИИНП-261) Область применения; конические роликовые подшипники ступиц колес шасси летательных аппаратов. Высокие термостойкость, механическая и антиокислительная стабильности (Тр.-40…+150°С, кратковременно до +200 °С).

СЭДА

Область применения; скоростные агрегатные слабонагруженные подшипники некоторых самолетов. Хорошие смазывающие и низкотемпературные свойства, низкая испаряемость, удовлетворительная водостойкость, вызывает набухание резины на основе нитрильных и силоксановых каучуков (Тр. -60…+120°С).

-60…+120°С).

Свинцоль 01

Тяжелонагруженные Область применения; узлы трения некоторых самолетов и вертолетов. Нерастворима в воде, токсичная (Тр.-60…+90°С).

НК-50

Консистентная смазка для подшипников ступиц шасси самолетов. Низкие водо- и морозостойкость (Тр.-15…+120°С).

№9

Область применения; специфические узлы трения. Морозостойкая, консервационные свойства и водостойкость удовлетворительные антиокислительная и коллоидная стабильности низкие (Тр.-60…+80°С).

Униол-2М/2

Область применения; узлы трения металлургического и горнообогатительного оборудования с системами централизованной подачи смазки. Высокая термостойкость, хорошие противозадирные характеристики и прокачиваемость, влагоупрочняется при хранении (Тр.-30…+160°С).

ИП-1 (Л, З)

Область применения; подшипники металлургического оборудования с централизованной подачей смазки. Работоспособна при температуре 0…+70°С (Л) и -10…+70°С (З).

ЛКС-2

Область применения; подшипниковые узлы главных шпинделей металлорежущих станков, оснащенных шариковыми и роликовыми подшипниками (Тр.-40…+150°С).

ЛКС- металлургическая

Область применения; применяется в подшипниках качения металлургического оборудования. Работоспособна при температуре -30…+150°С, кратковременно до +170°С.

Прессол М

Область применения; для смазывания узлов трения кузнечно-прессового и другого средне- и тяжелонагруженного промышленного оборудования с централизованной системой подачи смазки (Тр.-20…+120°С).

Сиол

Область применения: скоростные подшипники электроверетен и нажимных валиков прядильных машин, работающие при частотах до 16000 мин-1 Высокие термо- и водостойкость; удовлетворительные консервационные свойства. Работоспособна при температуре -20..+120°С.

ВНИИНП -273

Область применения; подшипники качения и скольжения, шариковинтовые передачи, реечные и винтовые приводы, резьбовые соединения, работающие в условиях воздействия радиации. Работоспособна при температуре -20..+120°С.

Работоспособна при температуре -20..+120°С.

Ротационная ИР

Применяется в узлах трения ротационных машин. Работоспособна при температуре -15..+65°С.

Термолита Область применения; подшипники букс чугуновозов, шлаковозов, сталевозов, подшипники агломашин и других узлов металлургического оборудования, работающих в условиях экстремальных температур. По реологическим свойствам занимает промежуточное положение между смазками и пастами. (Тр.0…+500°С).

Омметтерма-2

, Омметсупертерма Применяется в подшипниках качения металлургического и другого промышленного оборудования. Стойкая к действию воды и водяного пара. Сохраняет работоспособность при температуре -20…+180°С, кратковременно до +200°С. Применяется как закладная.

Долотол Н

Область применения; шарошечные долота с негерметизированными опорами качения и скольжения. Высокие механическая, коллоидная и антиокислительная стабильности, водостойкость, противозадирные и консервационные характеристики. Работоспособна при температуре -20..+130°С.

Работоспособна при температуре -20..+130°С.

Долотол АУ

Область применения; шарошечные долота с герметизированной опорой скольжения (Тр -30…+220°С).

Долотол НУ

Область

применения; шарошечные долота с герметизированными опорами качения и скольжения (Тр -30…+110°С).

Геол-1

Область применения; нанесение на поверхность бурильных труб и керноприемных устройстве для высокооборотного геологоразведочного бурения. Водостойкая, консервационная и противозадирная (Тр -10…+60°С).

Пластол

Область применения; шарошечные долота высокооборотных бурильных механизмов с негерметизированными опорами качения и скольжения. Высокие механическая, коллоидная и антиокислительная стабильности, водостойкость, трибо — технические и консервационные характеристики. Работоспособна при температуре -20..+130°С.

Электроконтактные смазки

ВНИИНП-248

Область применения; скользящие электрические контакты проволочных резисторов. Мягкая консистенция высокое удельное сопротивление, хорошие морозо-, термо- и водостойкости (Тр -60…+200°С).

Мягкая консистенция высокое удельное сопротивление, хорошие морозо-, термо- и водостойкости (Тр -60…+200°С).

ВНИИНП-502

Область применения; слаботочные электрические контакты модульных переключателей. Электроконтактная, высокие водостойкость, адгезия, механическая стабильность и консервационные свойства. (Тр -40…+100°С).

Электра-1

Область применения; скользящие контакты типа «кольцо-щетка» коллекторного узла вращающихся трансформаторов. Высокая термическая стабильность, хорошие противоизносные характеристики и водостойкость, большой срок службы при переходном сопротивлении менее 0,1 Ом (Тр -40…+120°С).

Консервационные (защитные) смазки

Пушечная (ПВК)

Область применения; защита от коррозии металлических изделий, предотвращение ржавления изделий из черных и цветных металлов, консервация металлических изделий и механизмов. Высокие адгезионные и консервационные свойства, водостойкость, удерживается на наклонных и вертикальных поверхностях. (Тр -50…+50°С).

(Тр -50…+50°С).

ВНИИСТ-2

Область применения; изоляция наземных трубопроводов. Полужидкая, морозостойкая (Тр -60…+40°С).

ВТВ-1

Область применения; предотвращение окисления клемм аккумуляторов автомобилей, консервация металлических изделий и наружных поверхностей механизмов при транспортировании или длительном хранении. Высокие водостойкость, адгезионные и консервационные свойства, хорошая морозостойкость (Тр -40…+45°С).

ВТВ-1, аэрозольная упаковка

Область применения; консервация неокрашенных и декоративных металлических поверхностей, клемм аккумуляторов, замков автомобилей. (Тр -40…+50°С).

ЗЭС

Область применения; защита от коррозии грозозащитных тросов и арматуры высоковольтных линий электропередач, машин механизмов, хранящихся и эксплуатируемых на открытом воздухе. (Тр до +80°С).

ПН

Область применения; смазывание малокалиберных спортивных патронов (Тр -30…+50°С).

Канатные смазки и пропиточные составы

Канатная 39У

Область применения; рудничные и буровые канаты, тросы, подъемно-транспортные машины. Хорошие водостойкость, адгезия к металлу, консервационные свойства. (Тр -25…+50°С).

Хорошие водостойкость, адгезия к металлу, консервационные свойства. (Тр -25…+50°С).

БОЗ-1

Область применения; стальные канаты при их изготовлении. Хорошие адгезия к металлу, водостойкость и консервационные свойства (Тр -20…+50°С).

Торсиол-35Э

Область применения; смазывание стальных канатов различного назначения при их эксплуатации. Водо- и морозостойкая (Тр -35…+50°С).

Ваерол

Область применения; стальные канаты промысловых и грузоподъемных устройств морских судов при их изготовлении. Высокие адгезия к металлам, водостойкость, защитные свойства и антифрикционные характеристики (Тр -30…+50°С).

Канатол

Область применения; стальные канаты в процессе их изготовления. Защищает от изнашивания и коррозии (Тр -35…+50°С).

Е-86

Область применения; пропитка органических сердечников стальных канатов общего назначения. Высокие адгезионные, консервационные и антифрикционные характеристики, водостойкость (Тр -35…+50°С).

ЛЗ-Е-91

Область применения; пропитка органических сердечников стальных канатов; смазывание контактирующих с сердечником проволок канатов (Тр -35…+50°С).

Уплотнительные (резьбовые) смазки

Р-2

Область применения; резьбовые соединения обсадных и насосно — компрессорных труб буровых скважин. Хорошие водо- и морозостойкость (Тр -30…+50°С).

Р-402

Область применения; резьбы обсадных труб газоконденсатных скважин и насосно-компрессорных труб любого диаметра. Водостойкая, токсичная (Тр -50…+200°С).

ВНИИНП-291

Область применения; герметизация кранов, находящихся в системах подачи хозяйственно-питьевой воды. Хорошие водостойкость и коллоидная стабильность, нерастворима в нефтепродуктах (Тр -50…+200°С).

Замазка вакуумная

Область применения; уплотнение разборных, но неподвижных соединений вакуумных установок. Водостойкая (Тр -10…+40°С).

ЛЗ-162

Область применения; прямоточные задвижки и пробковые краны фонтанирующих нефтяных и газовых скважин при давлении в забое до 100 Мпа

Растворима в углеводородах и не растворима в воде (Тр -25…+130°С).

Насосная

Область применения; сальниковые уплотнения нефтяных и грязевых насосов высокого давления буровых установок. Водостойкая, нерастворима в углеводородах, спиртах, глицерине и т.п. (Тр -20…+120°С).

Водостойкая, нерастворима в углеводородах, спиртах, глицерине и т.п. (Тр -20…+120°С).

Кранол

Область применения; арматура газовых магистралей, газораспределительных и компрессорных станций при давлении до 7,5 Мпа.

Арматол -238

Область применения; герметизация запорных устройств устьевого нефтепромыслового оборудования нефтяных и газовых месторождений. Мало растворима в жидких и газообразных углеводородах, частично растворяется в бензине (Тр -50…+120°С). Смазка Арматол 238 состоит из смеси касторового и синтетического масел, также содержит графит. Также часто встречается консистентная смазка Арматол 60, в отличие от Арматол 238 применяется в основном в агрессивной среде, содержащей сероводород и углегислый газ.

Смазка для подшипников велосипеда

Если смазка отсутствует, детали постепенно портятся под воздействием воды и грязи. На рабочих поверхностях появляется ржавчина, а защитные слои полностью стираются. Все рабочие узлы нужно смазать ещё в гараже, тогда велосипед точно не откажет в дороге. Велосипедные смазки защищают конструкцию от коррозии, предотвращая попадание воздуха внутрь. Трение между деталями, их износ заметно снижаются.

Велосипедные смазки защищают конструкцию от коррозии, предотвращая попадание воздуха внутрь. Трение между деталями, их износ заметно снижаются.Велосипед

На современном рынке выпускается смазка, которую можно разделить на несколько групп.- Двухкомпонентные для стелс. Можно нанести в виде жидкости или аэрозоля, проникают достаточно глубоко. Но аэрозоли иногда распыляются мимо части, которая требует защиты. Ещё нужно некоторое время ждать, пока растворитель высохнет после завершения работы.

- Жидкая смазка. Можно использовать маслёнку или шприц для того, чтобы нанести их на рабочую поверхность. Легко заливаются внутрь собранных узлов. Так же без проблем можно избавиться от остатков этого состава. Но такие жидкости могут стекать с деталей. И менять вязкость, если на них воздействует немного не та температура.

- Консистентная смазка для велосипеда. Сохраняют свои свойства при воздействии любых температур, как низких, так и высоких.

Но сложно в данном случае убрать излишки, нанести материал. Он собирает много пыли и грязи.

Но сложно в данном случае убрать излишки, нанести материал. Он собирает много пыли и грязи.

Густые или консистентные смазки

Такая смазка для велосипеда продаётся внутри банок и тюбиков. Это разновидность пластичных веществ. Лучше всего показывает себя внутри механизмов, для которых характерно медленное вращение. Втулки рычагов, резьбовые соединения и подшипники рекомендуется обрабатывать именно составами данной группы.Густые масла так же помогают сохранить свойства цепи на долгий промежуток времени.

Литиевые

Отличаются обычно жёлтым или красным цветом. Литиевые соединения позволяют увеличить скольжение, способствуют расширению температурного диапазона, при котором масло сохраняет рабочие характеристики. Масла с литием могут работать при температурах от минус 50 до +180. Их можно смыть водой, но на это уходит примерно один год. Отечественная смазка для велосипеда №158 отличается высокой адгезией, или свойством соединяться с другими материалами. Отличается так же голубым цветом. Это пигмент, который играет роль загустителя в данном составе. Он же является антиокислительной присадкой. Когда это масло работает, оно словно вычищает до блеска все детали, участвующие в работе.

Отличается так же голубым цветом. Это пигмент, который играет роль загустителя в данном составе. Он же является антиокислительной присадкой. Когда это масло работает, оно словно вычищает до блеска все детали, участвующие в работе.Температурный диапазон – от минус 40 до +120.

Смазка №158

О кальциевых составах

Смазка для велосипеда имеет жёлтый или зелёный цвет. Показывают отличное сцепление с деталями, выполненными из металла. Долго смываются даже большими объёмами жидкости. Лучше всего использовать такие составы на конструкциях, которые часто находятся под воздействием воды. Втулку с тормозными механизмами такими смазками покрывать запрещается. Зато кальциевые смазки отлично подходят для защиты от коррозии любых металлов, задней ступицы.Кальциевая смазка

Как работают смазки графитовые?

Сама по себе графитовая пудра для стелс – это антифрикционное вещество. Смазка остаётся на поверхности детали, когда высыхает связывающее вещество, либо если состав выгорает. Остаётся лишь тонкий слой графита, который обеспечивает хорошее скольжение для соприкасающихся частей. Он защищает даже те части конструкции, которые постоянно испытывают серьёзные нагрузки.

УССА для стелс – отличный пример отечественной смазки именно на графите. Одно время велолюбители использовали её для проварки цепи. Но процесс этот был долгий и трудоёмкий. Нужно было внимательно следить за тем, чтобы само масло не разрушилось, не потеряло своих свойств. Сейчас эта ситуация исправлена, появилось большое количество двухкомпонентных смазок для задней ступицы.

Остаётся лишь тонкий слой графита, который обеспечивает хорошее скольжение для соприкасающихся частей. Он защищает даже те части конструкции, которые постоянно испытывают серьёзные нагрузки.

УССА для стелс – отличный пример отечественной смазки именно на графите. Одно время велолюбители использовали её для проварки цепи. Но процесс этот был долгий и трудоёмкий. Нужно было внимательно следить за тем, чтобы само масло не разрушилось, не потеряло своих свойств. Сейчас эта ситуация исправлена, появилось большое количество двухкомпонентных смазок для задней ступицы.Графитная смазка УССА

О техническом вазелине

Технический вазелин в меньшей степени подвергается очистке, если сравнить его с косметическими и медицинскими разновидностями этого же материала. Он лучше защищать детали от влаги и воздуха, чем другие разновидности смазок из этой же группы. Потому состав способствует предотвращению коррозии. Особенно долго способен держаться на тросах.Технический вазелин для стелс состоит из свободных кислот.Они могут разрушать со временем часть металлических деталей.

Технический вазелин

О свойствах жидких масел

Реализуются в форме флаконов-маслёнок, маленьких канистр или в бочках на розлив. Степень вязкости у таких составов бывает разной. Автомобильное, веретенное и индустриальное масло – пример средств, которые относятся к данной группе. Главное при использовании данных составов – избегать чрезмерной заливки. Веретенное и индустриальные масла менее вязкие. Ремонт с их применением так же быстро даст результаты.Масло

Двухкомпонентные средства и их особенности

Поставляются в виде флаконов-масленок, аэрозольных баллончиков. Основные компоненты – растворитель плюс густое масло. Текучесть у состава такая же, что и у обычной воды. Потому средство легко затекает внутрь любых компонентов внутри двигателя. Растворитель испаряется после того, как средство нанесли на рабочую поверхность. На деталях остаётся только само густое масло. Такими смазками рекомендуется защищать велосипед во время зимних катаний, или когда транспортное средство долго хранится без активной эксплуатации.

Такими смазками рекомендуется защищать велосипед во время зимних катаний, или когда транспортное средство долго хранится без активной эксплуатации.О смазках силиконовых

Продаются в пластичной форме, в виде спрея или жидкости. Такие разнообразные варианты делают нанесение составов на поверхность более лёгким и доступным. Исполнение разное, но суть остаётся одинаковой – в составе обязательно присутствует растворитель, а так же кислородосодержащее кремнийорганическое соединение.Преимущество силиконового масла в том, что оно не воздействует негативно на детали, изготовленные из резины. Позволяет сделать качественный ремонт.

Необходимость в смазке подшипников

Правильная смазка подшипников – одно из самых важных условий, обеспечивающих стабильную работу. Деталь будет изнашиваться раньше указанного срока, если неправильно выбрать материал для смазки, либо вообще от него отказаться. Из-за этого сокращается срок службы у всей конструкции. Смазка влияет на долговечность подшипников не меньше, чем основной материал в этой конструкции. Роль смазки возрастала по мере того, как детали велосипеда испытывали всё большие нагрузки. Особенно важный и актуальный фактор – повышение температуры. Именно она оказывает наибольшее влияние, не только на сам подшипник, но и на его смазку.

В подшипниковых узлах смазочные материалы выполняют несколько важных функций.

Смазка влияет на долговечность подшипников не меньше, чем основной материал в этой конструкции. Роль смазки возрастала по мере того, как детали велосипеда испытывали всё большие нагрузки. Особенно важный и актуальный фактор – повышение температуры. Именно она оказывает наибольшее влияние, не только на сам подшипник, но и на его смазку.

В подшипниковых узлах смазочные материалы выполняют несколько важных функций.- Препятствие проникновению внутрь велосипеда загрязнений из окружающей среды.

- Защита конструкции от коррозии. Такой ремонт надолго сохраняет защиту.

- Равномерное распределение тепла, образующегося при работе подшипников. Предотвращение перехода высокой температуры на другие элементы и детали конструкции.

- Работает как охлаждающая среда.

- Уменьшение трения скольжения велосипеда, возникающего между такими деталями, как кольца и сепараторы, подшипники качения.

- Уменьшение трения скольжения, которое возникает из-за упругой деформации, под воздействием дополнительной нагрузки.

- Образование упругогидродинамической масляной плёнки на поверхности. Она снижает шум, образующийся при работе подшипника, защищает от воздействия окружающей среды.

Выбор правильного метода смазывания

Жидкие масла и пластичные материалы лучше всего подходят для работы с данными деталями. Специальные покрытия и твёрдые разновидности составов тоже используются, но лишь в некоторых ситуациях. Рабочие условия, в которых эксплуатируются подшипники качения велосипеда, должны стать главным фактором при выборе подходящего метода обработки. Это касается, в частности:- Влияния окружающей среды.

- Ударной нагрузки подшипников.

- Вибрации.

- Колебаний.

- Скорости вращения велосипеда.

- Нагрузки.

- Температурного уровня. Ремонт должен это учитывать.

- Соответствие требованиям экологии.

- Пищевые допуски.

- Низкий уровень шума.

- Чистота. Это важно и для такого процесса, как ремонт.

Даже по сочетанию этих характеристик лучшим вариантом для работы велосипеда остаются жидкие масла.Если это возможно – специалисты рекомендуют применять именно их, забывая полностью о других существующих решениях. Улучшенный отвод тепла – значительное преимущество составов, как и способность отводить от узлов трения частицы изношенного материала. Наконец, стоит отметить отличное качество смазки, проникающую способность материала. Но есть и небольшой недостаток, связанный с конструкционными расходами. И опасность утечки, вероятность такого исхода всегда остаётся большой. Потому многие всё-таки отдают предпочтение пластичным материалам. Они сохраняют свои свойства и свойства деталей на более продолжительный срок.

Не забудь сохранить статью!

»Горячие приложения дольше работают с графитом

Обратите внимание — продукт SKF, упомянутый в этой статье, больше не доступен.

Многие подшипники работают в условиях очень высоких температур, но лишь немногие смазочные материалы могут выдерживать нагрев. SKF разработала подшипниковые решения, включающие сухую смазку для экстремальных температур, обеспечивая преимущества для клиентов, в том числе в области обработки металлов, строительных материалов, продуктов питания и напитков.

Сухая смазка особенно подходит для применений, которые работают на малых скоростях при чрезвычайно высоких температурах.

В таких приложениях, где подшипники обычно подвергаются очень высоким температурам (в диапазоне 400–660 ° F), обычные смазочные материалы, такие как консистентная смазка и масло, быстро портятся, что приводит к преждевременному выходу из строя плохо смазываемых подшипников. Сухая смазка не портится при таких высоких температурах, может работать при больших нагрузках, обладает высокой термической стабильностью и может применяться практически без обслуживания. Вот почему подшипники с сухой смазкой имеют большой потенциал, особенно в металлургической промышленности. В охлаждающих стендах для листового металла типичная установка может содержать около 5000 подшипников (рис. 1). Эти подшипники часто работают с перебоями при очень высоких температурах, и из-за особенностей оборудования их очень трудно повторно смазать.

Вот почему подшипники с сухой смазкой имеют большой потенциал, особенно в металлургической промышленности. В охлаждающих стендах для листового металла типичная установка может содержать около 5000 подшипников (рис. 1). Эти подшипники часто работают с перебоями при очень высоких температурах, и из-за особенностей оборудования их очень трудно повторно смазать.

SKF имеет многолетний опыт производства радиальных шарикоподшипников с сухой смазкой и подшипников типа Y с графитовым сепаратором (варианты VA208 и VA228).Эти шарикоподшипники часто используются в печных тележках (рис. 3), охлаждающих стендах (рис. 1 и 2) и печах непрерывного действия (рис. 8). С появлением подшипников SKF DryLube, широкого ассортимента подшипников с сухой смазкой, преимущества сухой смазки теперь можно применить практически к любым подшипникам SKF, включая роликовые подшипники и подшипники скольжения.

Подшипники с сухой смазкой

Подшипники SKF DryLube содержат графит и дисульфид молибдена в качестве сухих смазочных материалов. В этих материалах смазывающие свойства являются следствием структуры ламельного слоя, который создается под нагрузкой, когда смазка прилипает к контактным поверхностям в подшипнике.Многослойная структура обеспечивает скользящее движение параллельных пластин (рис. 5). Слабое соединение между пластинами обеспечивает низкую прочность на сдвиг в направлении скользящего движения, но высокую прочность на сжатие в направлении, перпендикулярном скользящему движению. Кроме того, твердая смазка, обладающая высокой прочностью на сжатие, способна выдерживать большие нагрузки, не создавая контакта металл-металл. Наконец, сухая смазка имеет хорошую адгезию к поверхности основы. Это свойство обеспечивает наличие твердой смазки на опорных поверхностях даже при высоких напряжениях сдвига.

В этих материалах смазывающие свойства являются следствием структуры ламельного слоя, который создается под нагрузкой, когда смазка прилипает к контактным поверхностям в подшипнике.Многослойная структура обеспечивает скользящее движение параллельных пластин (рис. 5). Слабое соединение между пластинами обеспечивает низкую прочность на сдвиг в направлении скользящего движения, но высокую прочность на сжатие в направлении, перпендикулярном скользящему движению. Кроме того, твердая смазка, обладающая высокой прочностью на сжатие, способна выдерживать большие нагрузки, не создавая контакта металл-металл. Наконец, сухая смазка имеет хорошую адгезию к поверхности основы. Это свойство обеспечивает наличие твердой смазки на опорных поверхностях даже при высоких напряжениях сдвига.

Для графита смазочные свойства дополнительно улучшаются, когда в графитовых слоях присутствует пар, так как это снижает силы сдвига и трение. Графит может работать как смазка при температурах значительно выше 900 ° F. Для дальнейшего улучшения характеристик или увеличения срока службы подшипников SKF DryLube существуют варианты, в которых сухая смазка сочетается с дополнительными смазочными высокотемпературными присадками к маслу и смазывающими наночастицами.

Для дальнейшего улучшения характеристик или увеличения срока службы подшипников SKF DryLube существуют варианты, в которых сухая смазка сочетается с дополнительными смазочными высокотемпературными присадками к маслу и смазывающими наночастицами.