Секрет правильной раскоксовки поршневых колец двигателя

В практике автолюбителей нередко бывают ситуации, когда неудачная заправка или длительный простой автомобиля происходит потеря мощности и динамичности. Движок начинает с опозданием реагировать на работу педалью газа, а разгон происходит гораздо дольше и хуже, чем раньше. Как правило, причина таких неприятностей – это потеря компрессии одного из цилиндров из-за залегания одного из колец. Если для работы автомобиля используется некачественное топливо, то при его сгорании возникает слой нагара. Такой процесс получил название закоксованности поршневых колец. Действия, направленные на возвращение двигателю его прежних свойств называются раскоксовка поршневых колец.

Что представляет собой закоксованность и какую опасность несет для двигателя?

Под закоксованностью следует понимать процесс образования слоя нагара, возникающего из продуктов сгорания на кольцах поршней, а обратный процесс – это раскоксовка поршневых колец. Нагар может образовываться по двум основным причинам: использование некачественного топлива и в случае попадания масла в камеру сгорания. Разумеется, что при заправке автомобиля провести анализ топлива, которое заливается в бак, водителю не по силам. Именно по этой причине автолюбители зачастую интересуются ответом на вопрос о том, чем же чревата такая проблема для двигателя автомобиля. Сама по себе закоксованность нарушает и дестабилизирует нормальную работу всего авто и в частности двигателя. Если с образовавшимся нагаром не начать справляться своевременно, то износ двигателя произойдет в разы быстрее. Для этого и нужна раскоксовка поршневых колец. Можно отметить следующие последствия этого процесса:

Нагар может образовываться по двум основным причинам: использование некачественного топлива и в случае попадания масла в камеру сгорания. Разумеется, что при заправке автомобиля провести анализ топлива, которое заливается в бак, водителю не по силам. Именно по этой причине автолюбители зачастую интересуются ответом на вопрос о том, чем же чревата такая проблема для двигателя автомобиля. Сама по себе закоксованность нарушает и дестабилизирует нормальную работу всего авто и в частности двигателя. Если с образовавшимся нагаром не начать справляться своевременно, то износ двигателя произойдет в разы быстрее. Для этого и нужна раскоксовка поршневых колец. Можно отметить следующие последствия этого процесса:

- Если на стенках цилиндров образуется толстый слой, из-за увеличения толщины будет ухудшатся показатель теплопроводности, а, соответственно, возрастет термическая нагрузка;

- Может происходить прогорание клапанов из-за попадания шлаков под них, что препятствует их плотному вхождению в седло;

- Происходит уменьшение зазора от кольца поршня до стенки клапанов.

Из-за чего нарушается герметичность камеры сгорания и ухудшается компрессия. На практике не редко бывает такое, что кольца попросту ломаются под нагрузкой;

Из-за чего нарушается герметичность камеры сгорания и ухудшается компрессия. На практике не редко бывает такое, что кольца попросту ломаются под нагрузкой; - Расход топлива и масла значительно превышает норму, когда кольца поршня не двигаются. Как образно выражаются водители – автомобиль ест горючку и масло огромными порциями;

- В закоксованных двигателях возникают скачки давления в камере сгорания, причиной тому служат детонационные явления.

Раскоксовка двигателя – как делается и что нужно знать?

Современный осмотр и ремонт основных деталей автомобиля позволят ему прослужить надежно и долго. Те, кто постоянно соблюдают требования завода изготовителя относительно эксплуатации своего авто: соблюдал все нормы замены масла, техобслуживания и прочие, возможно никогда и не слыхивали о проблеме закоксованности, но бывает так, что автолюбители сталкиваются с такой проблемой и не по свое вине.

Но хороший хозяин всегда спохватывается при первых признаках неполадок: как только слышны непонятные изменения в работе мотора – заметно понизилась мощность работы, перерасход топлива или масла. Всегда помните – своевременные профилактические меры экономят не только деньги, но и целостность всего автомобиля.

Для того чтобы понимать, когда раскоксовка поршневых колец действительно необходима, нужно как следует разбираться в симптомах такой неисправности. Итак, определим основные из них:

- Во время запуска мотора из выхлопной трубы можно наблюдать сильный выхлоп и малоприятный запах продуктов сгорания в салоне;

- Сравнительное увеличение расхода масла;

- Резкое снижение динамичности авто;

- Неравномерная работа на холостом ходу;

- Без каких-либо проблем с аккумулятором в холодную погоду мотор запускается с большим трудом.

Наиболее популярные методы удаления нагара

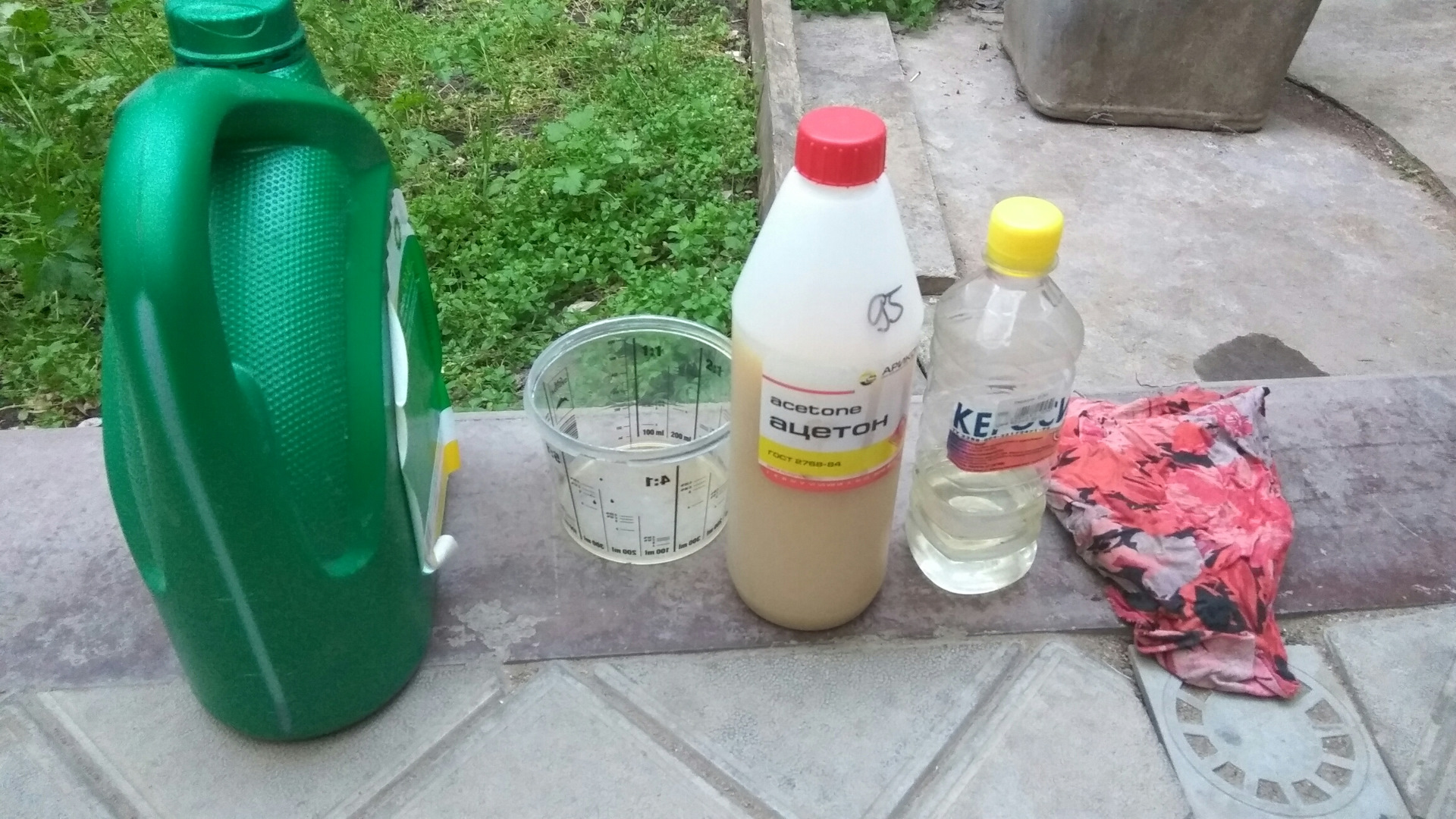

На сегодняшний день специалисты применяют два основных метода для удаления твердых образований с поршневого кольца и клапанов: механический (щетки, керосин, ацетон) и химический (специальные жидкости).

Механический способ

Если выполняется механическая раскоксовка двигателя, когда для очистки используется растворитель, керосин или ацетон, то мотор будет полностью или частично разбираться. Очистка деталей производится вручную любыми подручными или специальными приспособлениями: щетками с мягкими чистящими элементами, ткань, жидкость для удаления нагара, к примеру, керосин, растворитель, ацетон и прочие. Для этого берется мочалка, на которую наносится растворитель, керосин, ацетон и прочие и протираются детали мотора, для удаления продуктов сгорания топлива и масла. Помимо этого керосин и ацетон может наносится на ватку или небольшой тампон, чтобы пинцетом добираться в труднодоступные места. Также очистка может осуществляться косточковой крошкой, когда косточки от фруктов чистят поршневые кольца под напором воздуха с давлением 4 – 5 кг/см2, когда косточки ударяются о поверхность скопившийся нагар отбивается от нее. Разумеется, что механические удары могут деформировать поверхность в отличии от метода, в котором используется растворитель, керосин или ацетон.

Химический способ

Раскоксовка двигателя химическим способом – это очистка поршневых колец осуществляется жестким способом, так как кольца поршня очищаются посредством агрессивного химического реагента, который заливается в цилиндр через свечи. Изначально для этой цели выбирается сам реагент, так как сегодняшний рынок наполнен достаточно большим количеством различных средств. Из них можно назвать несколько наиболее популярных: Лавр и Хадо, как средство для раскоксовки поршневых колец. Из них Лавр обеспечивает пленку на поверхности стенок мотора, которая защищает от быстрого налипания продуктов сгорания. В комплектации к Лавру прилагается специальный шприц, который упростит работу по очистке двигателя. Хадо также получил массу положительных отзывов от довольных автолюбителей. Несмотря на все преимущества, не стоит забывать, что такие средства создают куда более агрессивную среду, чем тот же керосин, растворитель и ацетон. Такие вещества очищают внутренние поверхности от продуктов сгорания топлива и масла.

Очистка выполняется в следующей последовательности:

- Изначально двигатель прогревается до уровня рабочих температур. В среднем этот показатель должен быть в пределах 70 – 90ºС;

- Отсоединяются питающие провода. Снимаются посредством изъятия свечей, а для дизельных двигателей при снятии форсунок;

- Со стороны ведущих колес авто поднимается домкратом и подкладываются башмаки.

- Рычаг коробки передач устанавливается в позицию максимальной скорости.

- Длинной отверткой проворачивается коленвал таким образом, чтобы поршня установились в среднее положение.

- В каждый цилиндр заливается жидкость для чистки, приблизительно по 40мл. Если решили чистить гидроперитом, то его раствор капают.

- В посадочные гнезда немного вкручиваются свечи зажигания.

- В течении примерно часа будет происходить раскоксовка двигателя. Чтобы ускорить процесс и выполнить очистку более качественно, ведущее колесо нужно периодически прокручивать из стороны в сторону.

При этом жидкость хорошо проникает в кольца поршней.

При этом жидкость хорошо проникает в кольца поршней. - После нужно убедиться, что цилиндры полностью пусты, и запустить двигатель. Работа мотора должна продолжаться в режиме холостого хода, примерно в течении часа.

- Когда процедура очистки окончена, на авто нужно поездить с нагрузкой около трех тысяч оборотов, но эксплуатировать автомобиль без замены масла и масляного фильтра не следует.

Подобная процедура очистки Лавром, Хадо или гидроперитом оказывает положительные эффекты в части повышения эффективности работы мотора, а, именно: повысится компрессия, вернутся показатели мощности и динамические показатели, холодный автомобиль будет лучше запускаться, но и контроль за результатом гораздо меньше, чем когда использовался растворитель или ацетон.

В качестве профилактической меры современные производители предлагают автовладельцам использовать жидкость для мягкой раскоксовки. Такие смеси используются в качестве присадки к топливу и оказывают положительный эффект – удаление нагара. Но использование таких присадок не поможет в сложных ситуациях и не очистит весь двигатель. А одним из народных методов, позволяет чистить подручными средствами – это раскоксовка двигателя водой. Раскоксовка водой выполняется при помощи простой методики и дает неплохой результат, но также имеет свои недостатки.

Но использование таких присадок не поможет в сложных ситуациях и не очистит весь двигатель. А одним из народных методов, позволяет чистить подручными средствами – это раскоксовка двигателя водой. Раскоксовка водой выполняется при помощи простой методики и дает неплохой результат, но также имеет свои недостатки.

Это Вас заинтересует:

Раскоксовка двигателя керосином и ацетоном – АвтоТоп

Смешать керосин и ацетон в пропорции 1:2-1:3 (пропорции часто меняют «по вкусу» :), некоторые добавляют моторное масло, но смысла в этом меньше – здесь нужны растворители), всего граммов 200-300 на одну заливку в 4-х цилидровый двигатель. Или можно взять готовое средство для отмачивания колец – как больше нравится.

На теплом (подчеркиваю, теплом!, а не горячем – в этом случае ацетон мгновенно вскипает с вытекающими отовсюду последствиями) двигателе вывернуть свечи и в свечные отверстия залить смесь. Свечи завернуть обратно. Если делать вечером – то выдержать ночь (то есть – часов 8-12 подождать), потом вывернуть свечи и через их отверстия, крутя стартером, выдуть гадость из цилиндров. Некоторые сразу запускают – но, хоть и не взорвется ацетон в цилиндре, но выпускному тракту здоровья не прибавит, да и свечи сразу загадит.

Некоторые сразу запускают – но, хоть и не взорвется ацетон в цилиндре, но выпускному тракту здоровья не прибавит, да и свечи сразу загадит.

Внимание! Если крутить движок стартером с вывернутыми свечами, надо отключить разъем распределителя, ДХ, или что у вас конкретно отвечает за подачу искры (точнее вообще сигнала зажигания), чтобы не проверять, где пробьет быстрее – в распределителе, коммутаторе, катушке или просто проводе.

Да, еще – при продувке обложить движок ветошью, чтобы гадость не попала на окрашенные поверхности – может сильно попортить :(.

Потом запустить двигатель и поездить на разных режимах, особенно чтобы обороты были повыше. Держаться подальше от гайцев и местных доброжелателей, так как возможно появление редкостного по красоте дымного шлейфа.

Снова залить смесь и повторить всю процедуру (это по желанию конечно, но лучше повторить, раз уж начали). Слить то, во что превратилось масло. Можно промыть (лучше не стоит), а предпочтительнее залить недорогое хорошее (бывает и такое) масло и потом быстро (1-2 т. км) его поменять. Обязательно поставить новый фильтр. И смотреть, что же будет происходить.

км) его поменять. Обязательно поставить новый фильтр. И смотреть, что же будет происходить.

А теперь о перспективах. Теоретически, если именно залегли от нагара кольца (при режимах езды, не обеспечивающих самоочищения, или напряженных температурных режимах), то кокс может от смеси и размягчиться, а при разгоне – отвалиться. Но не факт :(. Тем более, потом часто оказывается, что кольца стали откровенно лысые, потому масло и пошло в трубу. Хотя и очевидного вреда от отмачивания нет.

Всем привет. Тема сегодняшней статьи – правильная раскоксовка двигателя. В статье рассмотрены популярные способы раскоксовки и анализируется эффективность каждого из них.

Немного теории.

В двигателях внутреннего сгорания на поршне устанавливаются 3 кольца – 2 компрессионных (именно они обеспечивают сжатие смеси в цилиндре) и одно маслосъемное. При работе двигателя в процессе сгорания топлива на поверхностях поршня и камеры сгорания откладывается нагар. Особенно интенсивно это происходит зимой и при городском цикле движения. 3 смеси керосина (80%) и моторного масла (20%), или ацетон (30%), керосин 30%, бензин (30%), масло моторное (10%).

3 смеси керосина (80%) и моторного масла (20%), или ацетон (30%), керосин 30%, бензин (30%), масло моторное (10%).

После этого прокручиваем двигатель туда сюда несколько раз (на старых автомобилях это было несколько проще, но и современный двигатель можно, без свечей зажигания, провернуть руками, например, за шкив или за ремень генератора).

Оставляем автомобиль на ночь.

Утром заворачиваем свечи, запускаем двигатель и даем ему поработать на холостом ходу порядка 10ти минут.

После этого меняем масло и эксплуатируем автомобиль в обычном режиме.

Масло менять обязательно, так как керосин и ацетон агрессивны маслу, и оно потеряет свои свойства. Соответственно эту раскоксовку лучше делать перед сменой масла, чтобы не переплачивать за его замену.

Раскоксовка двигателя гидроперитом.

Это сегодня классика жанра, на 5 литров воды разводят шесть таблеток перекиси водорода (гидроперита) и проливают это дело через двигатель. Делается это примерно так:

youtube.com/embed/Il2oyatisAg?feature=oembed»/>

Не принципиально карбюратор или инжектор…. Главное не перелить воду и не словить гидроудар.

На самом деле гидроперит тут не сильно и нужен, разницы между раскоксовкой водой и раскоксовкой перекисью водорода я не заметил. Огромным плюсом этого метода является то, что водяной пар отмоет нагар и с клапанов и со стенок камеры сгорания и с днища поршня и с колец. Так же если двигатель не сильно изношен то не так много воды попадет в масло и сооответсвенно можно обойтись без его замены (понятно будет после суток езды – если под крышкой маслоналивной горловины не появилась эмульсия, то можно не менять масло).

Раскококсовку этим методом следует делать очень аккуратно, так как при ошибке велик риск словить гидроудар и испортить двигатель.

Достижения современной химии – средство LAVR.

Раскоксовка лавром во многом аналогична дедовскому методу, но химия в его составе несколько иная, поэтому и раскоксовывают им несколько иначе. 3 моторного масла.

3 моторного масла.

Самая правильная раскоксовка двигателя.

Уважаемые читатели я думаю всем очевидно, что любая химия не сможет убрать нагар полностью!

Полностью удалить нагар, и раскоксовать залегшие кольца, можно только разобрав двигатель и вынув поршни.

Когда двигатель разобран нагар с каналов колец и поверхностей поршней отлично убирается 646 растворителем или, по старому дедовскому рецепту, все с чего требуется отмыть нагар, замачивается в керосине и шаркается щетками.

Очевидно, что метод раскоксовки связанный с разборкой двигателя даст самый качественный и гарантированный результат, но это очень дорого и соответственно сегодня так никто не поступает!

Разбирают двигатель только для текущего или капитального ремонта!

Доброго времени суток!

На днях, да точнее завтра собираюсь начать разбирать двигло, с целью подрыва ГБЦ из-за слетевших 16 колпачков…

С жором я живу уже чуть меньше года…поэтому, я немного даже представил что может твориться камерах сгорания, на клапанах ну и кольцах. Исходя из этого принято решение, немного раскоксовать весь маслянный нагар, продукты этого мракобесия, под названием «Жор масла», дать возможность очистить весь этот шлак, шлам, так сказать естественным путём — раскисании в адской смеси и прогарании через трубу… Думаю этим облегчить себе жизнь, перед механическим воздействием.

Исходя из этого принято решение, немного раскоксовать весь маслянный нагар, продукты этого мракобесия, под названием «Жор масла», дать возможность очистить весь этот шлак, шлам, так сказать естественным путём — раскисании в адской смеси и прогарании через трубу… Думаю этим облегчить себе жизнь, перед механическим воздействием.

Ранее я пользовался раскоксовкой Lavr ML202. Нууу, вроде норм фигня. Так как после неё вскрыл поддон и есть видео с лютейшим дермищем на дне поддона, даже после слива масла (есть в БЖ). Немного скринов с того видео

Все это рабодяжил в пропорции 1:3, смешал и вчера вечером залил в цилиндры. Предварительно колено выставив в среднее положение поршней. Потом завинчиваем свечи для создания парникового эффекта в камере сгорания.

Кстати, вывернув свечи, обнаружил на них масленный налет, кроме того имели черный нагар.

Кроме того, 4ая свеча фирмы Бриск была неисправной, а точнее керамическая центральная часть с электродом оторвалась от юбки с резьбой и гранями под болт, болталась и прокручивалась. Но при этом… вроде как работала.

Но при этом… вроде как работала.

Также, чтобы отчистить свечи от нанара, я решил воспользоваться также народным средством.-нашатырем.

25% я не нашёл, поэтому взял обычный 10% и добавил немного диситилированной воды. Свечи замочил во всем этом на 10 минут.

По результатам, отложения и нагар со свечей смылись.

Сегодня пошевелю коленом, продую цилиндры, прожгу всю эту чачу поездкой на повышенных оборотах 10 км до гаража. Потом залью промывку пятиминутку Lavr и начну разбирать двс.

Раскоксовка двигателя Лавр, Эдиал или ацетон с керосином? — Сделай Сам на YaProfi.Net

На чтение 4 мин. Просмотров 2.1k. Опубликовано

Намедни обнаружил один неприятный момент в движке авто — повышенный расход масла. Примерно 1 литр на тысячу киллометров. Причем проверка уровня масла не была спровоцирована каким либо падением мощности или повышенной дымности выхлопа. У местных «кулибиных» спросил о вероятных причинах. Первым делом необходимо померять компрессию в цилиндрах ДВС. Так вот первый замер на холодную показал следующую картинку 8-9-9-9 (в последовательности с 1-ый по 4-ый цилиндр). Чесно говоря для бензинового движка такая компрессия считается низкой. Причем свеча на первом цилиндре была в масле. Надо конечно выяснять причины такой низкой компрессии. Вобщем в первую очередь пациент должен быть осмотрен на предмет состояния маслосъемных колпачков, сальников клапанов и маслосъемных колец. Вобщем по-хорошему надо разбирать.

Первым делом необходимо померять компрессию в цилиндрах ДВС. Так вот первый замер на холодную показал следующую картинку 8-9-9-9 (в последовательности с 1-ый по 4-ый цилиндр). Чесно говоря для бензинового движка такая компрессия считается низкой. Причем свеча на первом цилиндре была в масле. Надо конечно выяснять причины такой низкой компрессии. Вобщем в первую очередь пациент должен быть осмотрен на предмет состояния маслосъемных колпачков, сальников клапанов и маслосъемных колец. Вобщем по-хорошему надо разбирать.

Но прежде чем это начинать можно провести процедуру под названием «раскоксовка двигателя». В чем суть процедуры и в каких случаях она эффективна? Причиной низкой компрессии и как следствие «жора» масла может быть залегание маслосъемных колец в посадочных канавках поршней. Причиной такого залегания может быть некачественное масло или несвоевременность его замены. Особенно склонны к таким отложениям минеральные масла если их не менять в срок. В сухом остатке мы имеем фактически неработающие кольца. Закоксовавшиеся кольца не плотно прилегают к стенкам цилиндра. Отсюда и снижение компрессии. Хочу заметить, что если у вас существенный износ поршневой группы, но никакая раскоксовка вас не спасет.

Закоксовавшиеся кольца не плотно прилегают к стенкам цилиндра. Отсюда и снижение компрессии. Хочу заметить, что если у вас существенный износ поршневой группы, но никакая раскоксовка вас не спасет.

Залегание порневых колец

Можно ли вылечить залегание колец без разборки двигателя? Тут, конечно, все зависит насколько сильны эти самые отложения на кольцах и каналах поршня. А ведь они могут возникнуть еще и после использования всяческих моторных присадок, которые создают непобедимый слой. Многие мотористы отказываются капиталить такие движки как раз из-за трудностей обработки поверхностей.

Давайте же наконец перейдет к самому процессу раскоксовки залегших колец. И традиционно опишем народный рецепт врачевания движка. Сразу стоит отметить, что для совершения данного процесса достаточно уметь откручивать свечи и производить замену масла и масляного фильтра. Ну и соответственно — набор инструмента.

Раскоксовка с помощью ацетона и керосина.

В период совколита для раскоксовки применяли смесь ацетона и керосина в пропорции 50:50. Некоторые советуют добавить масло, чтобы смесь как можно дольше продержалась в цилиндре.

- Выкручиваем свечи.

- Заливаем в каждый цилиндр по 100 грамм смеси.

- Для более-менее равномерного распределения этой смеси в цилиндрах желательно выставить цилиндры в линию. Провернуть коленчатный вал на 90 градусов от ВМТ.

- Закручиваем свечи.

- Оставляет покиснуть на ночь.

- Выкручиваем свечи и накрываем чистой ветошью свечные колодцы.

- Крутим двиг стартером. Это для того, чтобы остатки чистящей смеси вылетело через свечные колодцы. Как правило, вся жидкость проходит и попадает в картер.

- Закручиваем свечи и заводим. Выбираем не оживленный участок дороги, потому как будет много дыма. Проехать 10-15 км.

- Слить старое масло. Промыть двигатель. Залить новое.

Ну и как же без автохимии.

Давайте глянем, какие средства для раскоксовки двигателя предлагают нам господа капиталисты.

Начну с российского производителя.

Раскоксовка двигателя с помощью LAVR-ML202. Я бы взял вариант с промывкой двигателя.

Раскоксовка JET100 ULTRA .

Раскоксовка ЭДИАЛ.

Я слоняюсь опробовать раскоксовочное средство «Лавр». Попробую его найти в Симферополе. Если куплю — с меня мануал по его использованию и результаты. Бояться на мой взгляд здесь нечего. Хуже точно не станет. А вот помочь спасти двиг пожет вполне.

P.S. Ну что, хотите знать мои результаты. С удовольствием поделюсь! Воспользовался я средством JET100 ULTRA.

Вот такой порядок действий:

- Немного прогрел двигатель.

- Открутил свечи и залил средство поровну в каждый цилиндр.

- Закрутил свечи и оставил киснуть на пару часов.

- Выкрутил свечи зажигания и покрутил немного двигатель. Перед этим накрыл свечные колодцы тряпкой.

- Снова закрутил свечи.

- Завел двигатель и дал поработать примерно 15-20 минул. Сильно не крутил. До 2500 оборотов. Немного белого дыма из выхлопной.

- Слил масло, сменил маслянный фильтр и залил новое.

Но на этом все не закончилось! Читаем до конца. Важно!

По дороге в Симферополь заметил, что начала моргать лампочка давления масла. Остановился, проверил уровень масла. Все в порядке. Подождал, проехал еще несколько киллометров. Снова мигает. Причем на холостых она начинает непрерывно светить. С горем пополам с остановками доехал. Решил поменять фильтр и залить другое масло. Все повторяется. Снимаю маслянный поддон. И что я вижу? Краска на внутренней поверхности поддона вся отслоилась и ее куски забили сетку маслоприемника. Пришлось до конца средством для снятия старой краски убрать ее полностью. Собираю все обратно. Тестовый заезд и все. Лампа мне больше не подмигивает. Так, что имейте в виду, что все эти раскоксовки жуткая химия, которая отъедает не только отложения на поршневых кольцах. А поддон любят красить практически все японцы.

А поддон любят красить практически все японцы.

Раскоксовка двигателя как борьба с масложором без замены масла.

Раскоксовка двигателя — очистка нагара с поршневых колец, чтобы они обрели «подвижность», тем самым устраняя увеличивающийся «масложор». Её следует проводить как только заметите убыль масла на «угар» при эксплуатации авто, причем эта проблема не зависит от пробега двигателя, а больше от манеры езды, и используемых моторного масла и топлива. Эффективнее всего раскоксовка колец именно как профилактика двигателя, проводимая периодически как ТО. Она на 100% устраняет «жор» масла, если он не более 0,5 л на 1000 км пробега, т.к. маслосъемные и компрессионные кольца еще не стерлись об стенки гильзы цилиндров. При более сильном расходе масла на угар можно не достичь желаемого результата.

Препараты при проведении раскоксовки могут заливаться в масло, топливо и в камеру сгорания через свечные отверстия для попадания на закоксованные кольца.

Эта статья описывает разные способы эффективной борьбы с нагаром в двигателе, плюсы и минусы вариантов раскоксовки двигателя, а также причины образования нагара в двигателе.

СПОСОБЫ РАСКОКСОВКИ ПОРШНЕВЫХ КОЛЕЦ

Все способы раскоксовки поршневых колец двигателя можно разделить на 3 вида: «мягкая» раскоксовка, «жесткая» и в движении.

«Мягкая» раскоксовка двигателяМягкая раскоксовка поршневых колец — очистка поршневой группы от нагара через масляную систему двигателя. Раскоксователь (обычно это «промывка масляной системы с эффектом раскоксовки колец») заливается в моторное масло за 100-200 км до его замены, и до самой смены масла двигатель нужно эксплуатировать в щадящем режиме, избегая эксплуатации на максимальных оборотах. Состав «мягкой раскоксовки» должен размывать нагар с маслосъемных колец (которые чаще всего подвержены «залеганию» или коксованию) и поршневых канавок.

Главный минус таких «мягких» раскоксовок: с их помощью не получается очистить от нагара ни камеру сгорания, ни клапана двигателя. В основном это — традиционные промывочные жидкости масляной системы двигателя (5 или 7-минутки), с добавлением чистящих компонентов для удаления нагара. Такой метод можно применять не в клинических случаях загрязнения двигателя, а как профилактику, при каждой замене масла.

Раскоксовка димексидом

В последнее время популярна раскоксовка двигателя димексидом. В основном за счет дешевизны и доступности препарата (в аптеке он стоит 50-70 руб за флакон) и качества растворения нагара в масляной системе двигателя. В масляную горловину заливают димексид из расчета 100 мл на 1 литр масла в двигателе. Минусов у этого способа раскоксовки три: обязательно нужно очистить поддон от краски, чтобы не забило сетку маслозаборника (краска отслаивается с поверхности поддона и попав на сетку маслозаборника, перекрывает подачу масла в насос, т.

Может по такому же принципу работает РАСКОКСОЙЛ ВАЛЕРА, т.к. его производитель не рекомендует долгое нахождение в масле этого реактива, опасаясь за отслаивание краски с поддона.

К «мягкой» очистке колец от нагара можно отнести и нашу присадку в масло АКТИВНУЮ ЗАЩИТУ ЭДИАЛ. Ее добавление в масло двигателя позволяет хорошо очистить кольца и канавки поршня от нагара и лаков (не хуже ДИМЕКСИДА),

Наша присадка заливается как в «свежее» так и в «старое» масло и на ней катаются до конца срока службы масла. Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале.

Наша присадка заливается как в «свежее» так и в «старое» масло и на ней катаются до конца срока службы масла. Желательно, чтобы автомобиль еще проехал на этом масле хотя бы 300 км, чтобы присадка сработала в полную силу. Нагар полностью расщепляется на молекулы и не забивает масляные каналы в колевале. Ее дополнительным плюсом служит последующая защита пар трения от износа и усиление сопротивляемости масла на истирание.«Жесткая» раскоксовка двигателя

Жесткая раскоксовка колец (старый «дедовский метод») более распространена. Суть этого способа раскоксовки довольно проста: в камеру сгорания через форсуночные или свечные отверстия заливается агрессивная жидкость которая размягчает и растворяет нагар в канавках и на днище поршня.

СПОСОБ ПРИМЕНЕНИЯ: автомобиль ставится горизонтально, двигатель прогревается до рабочей температуры, после чего отключают зажигание и выкручивают свечи или снимают форсунки. Поворачивая коленчатый вал, с помощью проволоки или отвертки выставляют поршни в положение близкое к среднему. В каждый цилиндр заливается антикокс (ЛАВР, МИЦУБИСИ ШУМА, ГРИНОЛ, ДИМЕКСИД, ХАДО или ВАЛЕРА) и оставляется там на определенное время – от 20 минут до 12 часов для размягчения нагара (в зависимости от производителя таких препаратов). Прогреть двигатель нужно для усиления процедуры, создается эффект «паровой бани», так нагар лучше «откисает» и размягчается.

В каждый цилиндр заливается антикокс (ЛАВР, МИЦУБИСИ ШУМА, ГРИНОЛ, ДИМЕКСИД, ХАДО или ВАЛЕРА) и оставляется там на определенное время – от 20 минут до 12 часов для размягчения нагара (в зависимости от производителя таких препаратов). Прогреть двигатель нужно для усиления процедуры, создается эффект «паровой бани», так нагар лучше «откисает» и размягчается.

Свечные колодцы при такой раскоксовке закрывают, слегка наживив свечи, чтобы двигатель быстро не остыл, и отключают зажигание. После прохождения определенного времени выкручиваются наживленные свечи зажигания, и путем прокрутки коленвала стартером из камеры сгорания удаляется вся очищающая жидкость, часто применяя для этого шприц с трубочкой. Это та, что не просочилась через поршневые колечки в картер. Свечные отверстия накрывают ветошью, чтобы грязь сильно не разлеталась из отверстий и не заляпала все подкапотное пространство. Затем закручивают свечи, заводят двигатель и дают ему поработать на переменных оборотах или проезжают около 50 км. Далее самое главное: требуется ОБЯЗАТЕЛЬНО сменить масло и свечи.

Далее самое главное: требуется ОБЯЗАТЕЛЬНО сменить масло и свечи.

Хотя в последнее время некоторые производители уже не настаивают на замене свечей зажигания.

Данная методика сегодня довольно активно применяется как на СТО, так и автовладельцами самостоятельно.

В последнее время популярна МИЦУБИСИ ШУМА, т.к. она не опускается вниз при впрыскивании в камеру сгорания, а пенясь заполняет весь ее объем и чистит всю камеру сгорания, включая верхнюю ее часть и клапана. По такому же принципу работает ВАЛЕРА от ВМПАВТО и ЛАВР.

Минусы «жесткой» раскоксовкиЭффективность этого способа зависит от качества используемого антикокса (в советское время обычно применялся ацетон или смесь керосина с ацетоном в одинаковых пропорциях), а также от типа обслуживаемого двигателя. Часто удается убрать только нагар на который попала жижа чистящего сольвента (т.е. верх поршня и кольца), а стенки камеры сгорания и клапана почти не очищаются.

Такая химия довольно токсична и применяя ее в гараже можно отравиться ядовитыми парами. В зимнее время, на качество растворения нагара сильно влияет быстрое остывание двигателя, да и на морозе выкручивать свечи или снимать форсунки занятие не из приятных.

Непонятно сколько надо заливать по количеству сольвента в каждый цилиндр для наибольшего достижения результата, т.к. двигатели разные, разные объемы камеры сгорания и диаметры поршней, а инструкция по применению для всех двигателей одинакова (у 2,5л двигателя и у двигателя объемом 1,3л одинаковое количество поршней). Нальешь много, есть вероятность, что в масло просочится большое количество препарата и разрушит резиновые уплотнения, нальешь мало, можно толком ничего не почистить.

Особенности раскоксовки ГРИНОЛ

Особенно разрушительное действие у раскоксовки ГРИНОЛ. Уже через час после заливки в камеру сгорания она просачивается через колечки в картер и начинает отслаивать краску с поддона. Поэтому эту раскоксовку лучше всего применять для очистки деталей от нагара уже разобранного двигателя, опуская детали в ванну с ГРИНОЛОМ, тут ей нет конкуренции. К стати, сами разработчики этой раскоксовки показывают ролики именно с очисткой поршней со снятием с двигателя.

К стати, сами разработчики этой раскоксовки показывают ролики именно с очисткой поршней со снятием с двигателя.

Часто после заливки в камеру сгорания раскоксовка быстро просачивается в картер двигателя (через замки колец) и не выполняет своих функций по очистке поршневых канавок и дренажных отверстий, не говоря уже о стенках камеры сгорания.

Довольно тяжело самостоятельно выставить поршни в среднее положение, для этой операции потребуется как минимум один помощник. Если автомобиль с АКПП (его взад-вперед не по толкаешь), значит для проведения раскоксовки потребуется подъемник или домкрат, чтобы поднять ведущие колеса.

Раскоксовка оппозитного двигателя

Конструкция двигателя сильно влияет на проведение очистки от нагара. Допустим надо раскоксовать автомобиль SUBARU с оппозитным двигателем: подняв капот, непонятно где вообще там находятся свечи зажигания, а надо еще добраться до них, выкрутить и попытаться залить антикокс в камеру сгорания. Оппозитные двигатели располагаются горизонтально и антикокс вытечет из камеры сгорания, пока будете вворачивать свечи на место. Выставить поршни в среднее положение на оппозитном двигателе вовсе проблематично, плюс раскоксовка будет очищать только нижнюю половинку камеры сгорания, и соответственно нижний сегмент колец. Хоть и создается эффект «паровой бани», но лучше все же когда нагар полностью залит реагентом, чем разложение его под паром.

Выставить поршни в среднее положение на оппозитном двигателе вовсе проблематично, плюс раскоксовка будет очищать только нижнюю половинку камеры сгорания, и соответственно нижний сегмент колец. Хоть и создается эффект «паровой бани», но лучше все же когда нагар полностью залит реагентом, чем разложение его под паром.

Раскоксовка V-образного двигателя

Тоже самое можно сказать про V-образные двигатели, где доступ к свечам или форсункам затрудняют еще и навесные агрегаты. Плюс поршни под наклоном, раскоксовка будет неравномерно воздействовать на нагар, значит потребуется больше препарата для растворения нагара. Очистка колец таким методом дизелей вообще штука проблематичная. Сначала нужно добраться до форсунок (те же навесные агрегаты), потом снять их, а это зачастую требует специальных съемников или форсуночных ключей. После снятия форсунок следует поменять медные уплотнительные шайбы (для повторного использования они уже не подходят), которые надо предварительно купить, а это поездка в специализированный магазин, где они не всегда есть в наличии.

Еще одна проблема — образование задиров на гильзе. При «жесткой» раскоксовке двигателя от нагара происходит вымывание масла со стенки цилиндра чистящим реагентом и первый запуск двигателя осуществляется «по сухому» т.е. кольца трутся по гильзе без масла, что приводит к дополнительным задирам на гильзе и резкому износу поршневых колец.

Обязательно потребуется замена масла в двигателе, т.к. часть препарата через кольца проникает в картер и смешивается с маслом, что меняет его свойства и будет отрицательно воздействовать на резиновые уплотнения и сальники. Обычно подлежат замене и свечи зажигания.

Раскоксовка колец через топливо

Раскоксовка двигателя через топливо — выжигание нагара в процессе движения. Это самый простой по проведению, но не менее эффективный способ борьбы с нагаром. Суть метода — применение специальных присадок в топливо для борьбы с нагаром в камере сгорания. Тут наш РАСКОКСОВАТЕЛЬ ЭДИАЛ . Почистить двигатель используя нашу присадку это самый простой, не трудоемкий и бюджетный способ. Для его осуществления НЕ ТРЕБУЮТСЯ специальные навыки, инструмент и куча времени для снятия и установки свеч или форсунок. По времени введения препарата вы потратите не больше минуты.

Для его осуществления НЕ ТРЕБУЮТСЯ специальные навыки, инструмент и куча времени для снятия и установки свеч или форсунок. По времени введения препарата вы потратите не больше минуты.

Раскоксовка ЭДИАЛ заливается в бак автомобиля и вместе с топливом попадает в камеру сгорания. На работающем двигателе частицы присадки (попадая с топливом в камеру сгорания) проникают в толщу нагара и лаковых отложений и полностью выжигают их, а остатки удаляются через выхлопную систему. Существенное отличие нашего метода очистки двигателя от других, также и в том, что выжигание нагара происходит быстрее при повышенной нагрузке и скоростях. Т.е. эксплуатация автомобиля осуществляется без ограничений по нагрузке, в привычной манере езды, а езда по трассе значительно помогает очистке от нагара.

Раскоксовка маслосъемных колец

Самая проблемная зона в поршневых кольцах — маслосъемные кольца. Единственный эффективный способ их очистить это увеличение времени воздействия на нагар. Тут эффективнее всего одновременно применить 2 присадки: АКТИВНУЮ ЗАЩИТУ в масло двигателя и РАСКОКСОВКУ ЭДИАЛ в топливо автомобиля. Наши препараты будут мягко очищать поршневые канавки от нагара, освобождая кольца. Если кольца не «оживут»сразу, то на протяжении пробега до 300 км «жор» масла резко упадет или совсем прекратится.

Наши препараты будут мягко очищать поршневые канавки от нагара, освобождая кольца. Если кольца не «оживут»сразу, то на протяжении пробега до 300 км «жор» масла резко упадет или совсем прекратится.

Если расход масла на угар составлял около 1 литра на 1000 км пробега, то 100% достижения результата может не получиться, т.к. (по статистике) маслосъемные кольца могут быть просто стерты. Так же VAG-овские двигатели TSI тяжелее поддаются раскоксовке (плохо очищаются дренажные отверстия для слива масла с канавки поршня в картер. Особенно турбовые Фольсвагены (1,8л) этим страдают. Тут можно посоветовать несколько раз применить комплекс или после нашего комплекса в масло и топливо применить «жесткую» раскоксовку (ШУМУ) и заменить масло в двигателе. Это должно помочь.

Раскоксовка клапанов

Если авто эксплуатируется в основном в городских условиях (низкие обороты и частая работа на холостом ходу), то клапана довольно быстро обрастают нагаром. Наша раскоксовка в топливо ЭДИАЛ хорошо очищает нагар на впускных клапанах, обеспечивая герметичность в паре «клапан-седло». Что устраняет пропуски зажигания и улучшает динамику и экономичность двигателя.

Что устраняет пропуски зажигания и улучшает динамику и экономичность двигателя.

Виды закоксовки поршневых колец

При закоксовке кольца могут находиться в разном состоянии: быть утопленными в поршневые канавки (зацементированы в нагаре) или быть выдавленными из поршневых канавок нагаром попавшим между поршнем и кольцом. Первый вариант закоксовки самый простой и раскоксовка удаляя нагар позволяет кольцам обрести подвижность и они начинают снимать масло со стенок гильзы.

Во втором случае нагар накапливается между кольцом и стенкой поршневой канавки и выдавливает кольца из поршневых канавок, что усиливает их трение об стенки гильзы и кольца быстро стираются. В результате раскоксовки очищаются поршневые канавки от нагара и кольца «садятся»на место. Зазор между кольцом и стенкой гильзы увеличивается в результате чего «масложор» вырастает, а владелец авто «попадает» на «капиталку».

Поэтому-то и необходимо проводить раскоксовку как заметили расход масла на угар, а еще лучше делать раскоксовку периодически как профилактику двигателя. Это как гигиена полости рта у человека. Зубы вы чистите постоянно, убираете «зубной налет». Так и за двигателем необходимо ухаживать, не только менять масла и фильтры, но и убирать нагар. Как только появился «масложор» — делайте раскоксовку, чтобы не стерлись кольца (особенно маслосъемные). Не доводите коксование двигателя до критического состояния, когда «реанимировать» двигатель сможет только замена колец.

Это как гигиена полости рта у человека. Зубы вы чистите постоянно, убираете «зубной налет». Так и за двигателем необходимо ухаживать, не только менять масла и фильтры, но и убирать нагар. Как только появился «масложор» — делайте раскоксовку, чтобы не стерлись кольца (особенно маслосъемные). Не доводите коксование двигателя до критического состояния, когда «реанимировать» двигатель сможет только замена колец.

По нашему опыту в 95% случаев раскоксовка помогает избежать «капиталки», но иногда она наоборот приводит к ремонту двигателя («жор масла» резко вырастает). Это может быть связано с большим износом деталей ЦПГ (тут уже ничего не изменишь), или сама раскоксовка была проведена неправильно (тут все в ваших руках). Поэтому будьте внимательны при выборе средства и способа раскоксовки двигателя!!!

правила проведения, лучшие средства для раскоксовки

Автолюбители нередко сталкиваются с ситуацией, когда двигатель их транспортного средства по каким-то причинам теряет свою мощность и динамичность. Он с опозданием реагирует на нажатие педали газа, автомобиль долго и плохо разгоняется. Самая распространенная причина этой неприятности – снижение компрессии одного из цилиндров из-за залегания поршневых колец под слоем нагара. Нагар – результат использования топлива низкого качества или попадания масла в камеру сгорания.

Он с опозданием реагирует на нажатие педали газа, автомобиль долго и плохо разгоняется. Самая распространенная причина этой неприятности – снижение компрессии одного из цилиндров из-за залегания поршневых колец под слоем нагара. Нагар – результат использования топлива низкого качества или попадания масла в камеру сгорания.

Действия, направленные на удаление углеродистых отложений (кокса) и возвращение двигателю его прежних свойств называют раскоксовкой поршневых колец.

В статье мы подробнее рассмотрим причины и последствия закоксованности поршневых колец, а также других деталей цилиндро-поршневой группы, методы борьбы с этой проблемой и лучшие средства для раскоксовки.

Раскоксовка двигателя: что нужно знать?

Причины и последствия образования нагара в двигателе

Как уже было отмечено выше, основных причин образования нагара на поршневых кольцах и в камере сгорания три: попадание масла в камеру сгорания, использование некачественного топлива и (или) неподходящего для данного двигателя моторного масла.

Разумеется, что «на глаз» определить качество топлива невозможно, поэтому рискуют абсолютно все автовладельцы – особенно те, кто заправляется на мелких АЗС за пределами города. С маслом проще – достаточно приобретать его в проверенных торговых точках или обращаться за заменой жидкости в специализированные сервисные центры. Подбирая масло самостоятельно, следует учитывать все рекомендации производителя.

Не прогретый зимой двигатель, езда на малых оборотах, регулярное стояние в «пробках» – все это тоже способствует интенсивному образованию углеродистых отложений на стенках камеры сгорания и деталях двигателя: клапанах, днище и стенках поршней.

Если своевременно не производить раскоксовку поршневых колец, двигатель начнет изнашиваться в разы быстрее.

Выделим самые распространенные последствия закоксованности двигателя:

- Толстый слой нагара на стенках цилиндров ухудшает их теплопроводность и увеличивает термическую нагрузку на двигатель

- В загрязненной камере сгорания возникают детонационные явления и, как следствие, скачки давления

- Углеродистые отложения на поршневых кольцах уменьшают зазор между ними и стенками клапанов, в результате чего нарушается герметичность камеры сгорания, ухудшается компрессия; кольца перестают двигаться и могут ломаться из-за чрезвычайно высокой нагрузки

- Из-за попадания шлаков под клапаны они неплотно входят в седло и могут прогорать

- Расход топлива и масла значительно превышает норму из-за залегания колец

Когда нужна раскоксовка?

Современный осмотр и ремонт двигателя при необходимости – залог его долгой и надежной работы.

При первых признаках неполадок силового агрегата – заметном понижении мощности работы, перерасходе топлива или масла – необходимо принимать меры.

Раскоксовка поршневых колец действительно необходима в тех случаях, когда:

- Увеличивается расход масла

- Во время запуска двигателя наблюдается сильный выхлоп и в салон проникает малоприятный запах продуктов сгорания

- Резко снижается динамичность автомобиля

- В отсутствие каких-либо проблем с аккумулятором двигатель с трудом запускается при минусовых температурах

- Двигатель неравномерно работает на холостом ходу

Особенности различных методов раскоксовки

Выделяют три способа раскоксовки поршневых колец:

- «Мягкая»

- «Жесткая»

- Раскоксовка в движении

«Жесткая» раскоксовка

На сегодняшний день большинство автовладельцев, занимающихся ремонтом ТС самостоятельно, удаляют твердые образования с поршневых колец и клапанов механическим путем. На СТО для этих целей чаще применяются агрессивные химические реагенты. Рассмотрим оба этих способа подробнее.

На СТО для этих целей чаще применяются агрессивные химические реагенты. Рассмотрим оба этих способа подробнее.

Механический способ

Для механической очистки колец используются подручные средства (щетки, мочалки, ветошь и пр.) или специальные приспособления. Для размягчения отложений применяются также различные бытовые растворители, керосин, ацетон и подобные химикаты. Двигатель при этом, естественно, разбирается. Для удаления продуктов сгорания топлива из труднодоступных мест используется пинцет.

Механическая очистка может осуществляться косточковой крошкой: с ее помощью поршневые кольца чистят под напором воздуха с давлением 4-5 кг/см2. Твердые частицы ударяются о поверхности и «отбивают» нагар, однако при этом велика вероятность деформирования деталей.

Химический способ

При раскоксовке двигателя химическим способом в цилиндр заливается какой-либо агрессивный реагент. Он очищает внутренние поверхности ДВС от продуктов сгорания топлива и масла.

Сегодня на рынке представлено большое количество специальных средств для раскоксовки (о них речь пойдет далее), народные «умельцы» чистят кольца даже медицинским гидроперитом.

Химические составы создают куда более агрессивную среду, чем керосин, растворитель или ацетон. С одной стороны, это плюс, так как эффективность очистки повышается. С другой стороны, химия достаточно токсична, поэтому применять ее можно далеко не везде и не всегда.

Недостатком химического способа раскоксовки является неполная очистка деталей. Часто нагар удается убрать только с тех поверхностей, на который попал чистящий сольвент (т.е. с верхней части поршня и колец), а стенки камеры сгорания и клапаны остаются нетронутыми.

Еще одна проблема связана с сухим трением. При «жесткой» очистке реагент вымывает масло со стенок цилиндра, поэтому первый запуск двигателя осуществляется «на сухую». Трение колец о гильзу приводит к образованию задиров на гильзе и резкому износу поршневых колец.

После раскоксовки моторное масло и свечи зажигания подлежат обязательной замене, так как часть химического препарата через кольца проникает в картер, смешивается с маслом и делает его небезопасным для резиновых уплотнений и сальников.

«Мягкая» раскоксовка

Современные производители смазочных материалов выпускают жидкости для мягкой раскоксовки. Такие смеси используются в качестве присадки к маслу. Положительный эффект они имеют в тех случаях, когда двигатель загрязнен не слишком сильно.

Очищающий препарат заливается в масло за 100-200 км до его замены, после чего автомобиль эксплуатируется в щадящем режиме (без максимальных оборотов). Промывочный состав способствует удалению нагара с поршневых канавок нижних маслосъемных колец, которые чаще всего подвержены коксованию и «залеганию».

«Мягкие» средства для раскоксовки не очищают от нагара клапаны и камеру сгорания, поэтому их можно использовать только для профилактики серьезных загрязнений.

В последнее время все более популярной становится промывка двигателя димексидом. Препарат стоит дешево и хорошо растворяет нагар, однако перед его применением необходимо учесть следующее. После слива старого масла, в которое был добавлен димексид, систему потребуется несколько раз промыть специальной жидкостью. Так как стоит она в разы дороже димексида, о целесообразности этой процедуры стоит подумать.

Раскоксовка колец в движении

Еще один простой, но не менее эффективный способ борьбы с нагаром – его «выжигание» в движении.

Средство для раскоксовки заливается в бак автомобиля вместе с топливом. Попадая в камеру сгорания, оно проникает в толщу лаковых отложений и растворяет их. Остатки выводятся через выхлопную систему.

Выжигание нагара происходит при повышенной нагрузке и скоростях, никаких ограничений на эксплуатацию автомобиля не накладывается.

Особенности раскоксовки оппозитного и V-образного двигателей

Раскоксовка двигателей разной конструкции имеет свои тонкости. Например, оппозитные силовые агрегаты располагаются горизонтально, поэтому залить антикокс в камеру сгорания будет сложно. Выставить поршни в среднее положение на таком двигателе тем более проблематично. Даже если все получится, промывочное средство будет очищать только нижнюю половину камеры сгорания и нижний сегмент колец.

То же самое можно сказать про многоцилиндровые V-образные двигатели – доступ к их свечам и форсункам затруднен навесными агрегатами. Для их снятия часто требуются специальные инструменты. Медные уплотнительные шайбы, которые находятся под форсунками, не подходят для повторного использования, поэтому их нужно будет менять. Так как поршни расположены под наклоном, потребуется больше промывочного препарата, чтобы равномерно воздействовать на нагар.

Как выполнять химическую раскоксовку?

Раскоксовка поршневых колец и других элементов камеры сгорания выполняется в следующей последовательности.

- Двигатель прогревается до рабочей температуры (70-90 С). Питающие провода отсоединяются и снимаются путем изъятия свечей (или форсунок в дизеле).

- Автомобиль приподнимается при помощи домкрата со стороны ведущих колес. Рычаг коробки передач устанавливается в позицию максимальной скорости.

- Коленвал проворачивается длинной отверткой так, чтобы поршни установились в среднее положение. В каждый цилиндр заливается чистящее средство (около 40 мл).

- Свечи зажигания снова вкручиваются в посадочные гнезда, но не до конца. Процесс раскоксовки происходит примерно в течение часа. Для ускорения процесса и более качественной очистки ведущее колесо периодически прокручивается в разные стороны. Жидкость при этом лучше проникает в поршневые кольца.

- После того, как цилиндры опустошаются, двигатель запускается и работает около часа в режиме холостого хода.

По окончании процедуры очистки масло и масляный фильтр меняются, какое-то время автомобиль эксплуатируется с нагрузкой не более 3 тысяч оборотов.

Рейтинг лучших средств для раскоксовки поршневых колец

Ниже приведен список самых популярных средств для очистки двигателя в порядке убывания их рейтинга.

Mitsubishi Shumma Engine Conditioner

Японское средство для раскоксовки двигателя, по мнению многих специалистов и опытных водителей, демонстрирует наилучший результат. Оно растворяет нагар или размягчает его, позволяя легко удалить его механическим путем.

Shumma имеет нефтяную основу, содержит 20 % этиленглюколя и моноэтилэфира, выглядит как пена и пахнет как нашатырный спирт. Этот очиститель разрабатывался для жесткой раскоксовки GDI двигателей (с непосредственным впрыском), однако может использоваться в силовых агрегатах любого типа.

В цилиндры он вводится через трубочку и выдерживается минимум 30 минут (а лучше 3-5 часов). К маслосъемным колпачкам состав не агрессивен.

Одного баллона Shumma хватает для очистки одного двигателя объемом 1,5 л. Раскоксовывающее средство отлично справляется с нагаром на поршнях, кольцах, клапанах и поверхностях камеры сгорания. Может применятся как для заливки в двигатель без разборки, так и для замачивания деталей.

Цена на Shumma достаточно высока, однако оправданна эксплуатационными свойствами. Если данное средство не дало результатов, можно с уверенностью сказать, что поможет только ремонт.

GZox Injection & Carb Cleaner

По результативности данная жидкость близка к предыдущей, при этом стоит она почти в 3 раза дешевле. Так что можно назвать что это лучшее народное средство для расскоксовки моторов.

GZox, как и Shumma, разработана японской фирмой Soft99. Уже из полного названия понятно, что изначально жидкость была предназначена для чистки форсунок и карбюраторов, однако она отлично зарекомендовала себя при раскоксове двигателя.

В состав средства входит нефтяной растворитель и этилгликоль. На поверхностях деталей камеры сгорания оно создает маслянистую пленку, которая действует намного мягче, чем другие «жесткие» составы. GZox рекомендуется применять в качестве профилактики каждые 10 тыс км. пробега автомобиля.

Баллона 300 мл хватает для большинства 1,5-1,8-литровых двигателей, а также V-образных шестицилиндровых агрегатов. Испытания показали, что GZox снимает нагар и прочие загрязнения с колец, приводя их в движение, однако открыть «зацементированные» отложениями масляные отверстия в поршнях состав не состоянии. Таким образом, GZox немного уступает лидеру в результативности, однако превосходит его по ценовой доступности.

Kangaroo ICC300 Cleaner

Практически полный аналог GZox. Стоит дешевле, однако немного проигрывает ему в результативности.

Корейский состав Kangaroo ICC300, как и предыдущий образец, не является специализированным средство для раскоксовки, тем не менее прекрасно справляется с этой задачей. Открыть масляные каналы с помощью данной жидкости не получится, зато она отлично справится с устранением закоксовки и залегания колец после длительной стоянки автомобиля.

Открыть масляные каналы с помощью данной жидкости не получится, зато она отлично справится с устранением закоксовки и залегания колец после длительной стоянки автомобиля.

ICC300 Сleaner имеет водную основу, содержит оксид лаурилдемитиламина, 2-бутоксиэтанол и 3-метил-3-метоксибутанол. Состав заливается в исключительно прогретый (до 70 ℃) двигатель и действует около 12 часов.

Средство обладает отличными эмульгирующими свойствами и малой испаряемостью, хорошо размягчает шлам, немного хуже – лаковые отложения, просачивается под кольца и благоприятно влияет на промывку масляной системы.

Xado VeryLube

Несмотря на то, что в аннотации к средству указана его способность удалять все виды загрязнений с цилиндров, поршней и камер сгорания, этот аэрозоль справляется с раскоксовкой хуже, чем предыдущие. Применять его целесообразно на не слишком загрязненном двигателе (помогает в 7 из 10 случаев небольшого расхождения показателей компрессии по цилиндрам).

Производитель указывает, что после использования его антикокса производить замену моторного масла не требуется, однако этот момент спорный, так масло разжижается.

В состав Xado VeryLube входят моющее-диспергирующие компоненты и углеводороды алифатического ряда. Он безопасен для резиновых изделий, однако контакта средства с лакокрасочным покрытием рекомендуется избегать.

Одного баллончика 250 мл хватает для чистки 4-х цилиндрового двигателя.

Greenol Reanimator Professional

Российский продукт для удаления нагара и лаковых отложений. Удаляет загрязнения с поршней, восстанавливает подвижность колец и размягчает отложения в масляных каналах быстро, но не безопасно (средство не отвечает международным экологическим нормам).

В составе Greenol мощные агрессивные растворители, поэтому владельцам автомобилей с крашеным поддоном не рекомендуется применять этот очиститель.

Средство пагубно влияет на маслосъемные колпачки (вызывают разбухание резины).

Флакон содержит 450 мл препарата – этого достаточно, чтобы промыть силовой агрегат любого типа, в том числе V6. Со средней закоксованностью средство справляется, однако для максимального эффекта двигатель следует хорошо прогреть, а в процессе испарения и просачивания доливать жидкость.

Лавр МЛ-202

Одна из самых известных отечественных жидкостей для удаления нагара с поршней, колец и канавок без разборки двигателя. Как показывают реальные испытания, средство действует на уровне бытовых растворителей, создавая при этом еще более агрессивную среду.

Lavr МL202 Anti Coks Fast представляет собой комплекс поверхностно-активных веществ и растворителей различной химической природы. Несмотря на то, что средство позиционируется как очиститель двигателя от смолисто-коксовых и нагаровых отложений без механического вмешательства, практика показывает, что нагар после его использования остается.

После применения ЛАВРа масло необходимо менять, поэтому рекомендуется пользоваться им перед плановым ТО. Инструкция предусматривает заливать по 45 мл препарата в каждый цилиндр. Для экспресс-очистки его необходимо выдержать 30-60 минут. При серьезных «симптомах» закосованости колец, понадобится минимум 12 часов. Максимальное пребывание жидкости в цилиндре должно составлять не более 24 часов.

Жидкости во флаконе хватит на раскоксовку силового агрегата с объемом чуть выше 2 литров.

Эдиал

Данное средство является присадкой к топливу и предназначено для удаления нагара с деталей камеры сгорания. Оно относится к мягким средствам очистки, поэтому масло после его применения менять не обязательно, только свечи.

Edial не содержит щелочей, кислот и растворителей. В отличии от жидкостей, заливаемых непосредственно в цилиндры, препарат способен очистить не только поршни, но и клапаны их седел. Средство содержит активные реагенты и поверхностно-активные вещества с хорошей проникающей способностью. Однако даже это не помогает ему очищать кольца и масляные каналы от лаковых отложений. Состав может применяться только для профилактики залегания колец, «расшевелить» уже неподвижные он не сможет.

Однако даже это не помогает ему очищать кольца и масляные каналы от лаковых отложений. Состав может применяться только для профилактики залегания колец, «расшевелить» уже неподвижные он не сможет.

Один флакон Эдиал 50 мл рассчитан на 40-60 литров топлива (бензинового или дизельного). На поверхностях деталей поршневой группы средство создает тонкую защитную пленку, препятствующую появлению нагара. Активизация моющих присадок происходит при движении свыше 60 км/ч.

Смесь ацетона с керосином

Самый старый рабочий метод раскоксовки, который применялся в советское время для двигателей ВАЗ. Сегодня смесь керосина и ацетона часто дополняют другими химическими веществами или маслом (пропорция смешивания 50:50:25). Это позволяет повысить эффективность средства и уменьшить его испаряемость.

На один цилиндр уходит около 150 мл смеси. В камеру сгорания ее заливают после прогревания двигателя.

Керосин и ацетон агрессивны к маслу, поэтому после процедуры очистки его следует обязательно поменять.

Смесь ацетона с керосином «лечит» залегание поршневых колец, возникшее в результате нагара или после длительного простоя автомобиля. Жидкость используется для замачивания деталей с большим количеством отложений в процессе капитального ремонта двигателя.

Димексид

Диметилсульфоксид (Dimexidum) – это синтетический лекарственный препарат, представляющий собой серосодержащее органическое соединение. Гигроскопичная жидкость со слабым специфическим запахом превращается в лед уже при +10 С, поэтому препарат применяют только в теплом или горячем виде.

При отмачивании отдельных деталей емкость оставляют в теплом месте. Если кислоту заливают в цилиндры, то после прогрева двигателя.

Димексидом можно раскоксовывать не все двигатели, так как препарат разъедает краску. После процедуры производится смена масла и очистка двигателя промывочной жидкостью.

Из-за того что раскоксовка димексидом достаточно опасна – и для двигателя, и для человека – с ним работают в резиновых перчатках и чаще используют для замачивания уже снятого поршня.

Для борьбы с нагаром и отложениями потребуется около 5-ти флаконов 100-милилитровых диметилсульфоксида. Купить его можно в любой аптеке.

Средство для чистки плит

Средство для чистки плит справляется не только с бытовым нагаром, но и с отложениями на деталях поршневой группы и ГБЦ. Однако его применение имеет очень много нюансов.

Во-первых, средство именно очищает, а не раскоксовывает. Его не заливают в цилиндры, а применяют для обработки самих поршней и других поверхностей двигателя, имеющих сильный нагар.

Во-вторых, все жидкости для очистки плит и духовых шкафов содержат щелочь (едкий натр или гидроксид натрия), которая может повредить защитную оксидную пленку. В результате алюминиевые элементы станут уязвимыми к окислению при взаимодействии с водой – поршни потемнеют. Именно поэтому выдерживать такой состав дольше пяти минут категорически не рекомендуется.

Средства для плит химически агрессивны, поэтому с ними нужно работать в резиновых перчатках.

Тестовые испытания показали, что наиболее эффективными бытовыми средствами для раскоксовки являются американский Amway Oven Cleaner и израильский Шуманит. В состав данных средств входят ПАВы, растворители, гидроксид натрия.

Расход на удаления нагара с каждого поршня очень мал, зачастую средства растирают жесткой щеткой. Однако в канавки они проникают с трудом, поэтому под кольцами может оставаться небольшое количество кокса.

Заключение

В заключение еще раз отметим, что все средства для раскоксовки меняют свойства моторного масла не в лучшую сторону, поэтому, даже если производитель заявляет о полной нейтральности своей продукции, после процедуры необходимо менять и масло, и свечи. Еще лучше промывать двигатель соляркой, а затем промывочным маслом.

У всех средств, рассчитанных для заливки непосредственно в камеру сгорания, одинаковый принцип раскоксовки. Отличаться может срок их выдержки внутри. Некоторые производители рекомендуют оставлять препарат не более чем на 2-3 часа, поскольку он работает исключительно «на горячую», и периодически создавать небольшое движение коленвала (±15 °), чтобы способствовать лучшему проникновению жидкости под поршневые кольца поршня.

Некоторые производители рекомендуют оставлять препарат не более чем на 2-3 часа, поскольку он работает исключительно «на горячую», и периодически создавать небольшое движение коленвала (±15 °), чтобы способствовать лучшему проникновению жидкости под поршневые кольца поршня.

Для лучшего эффекта профессионалы рекомендуют раскоксовывать двигатель автомобиля в два этапа: сначала использовать промывку масляной системы (дать поработать 20 минут на рабочих оборотах и 40 на холостом ходу), а затем средство для удаления кокса.

Использовать раскоксовывающую жидкость только для масляной системы без применения средств для камеры сгорания не имеет смысла. Если в процессе эксплуатации ТС наблюдался большой расход масла, следует устранить его причину.

Раскоксовка двигателя ацетоном с керосином. | ЗавГар

Данный способ раскоксовки поршневой группы старый, проверенный, даже можно сказать дедовский действенный метод, который достаточно хорошо зарекомендовал себя на отечественных двигателях.

фото я.картинки

Для изготовления нужных пропорций, нужно отталкиваться от того, что будет нужно примерно 60 мл. на каждый цилиндр. Пропорции 1:1:0,5 (25мл:25:10), состав ацетон, керосин и моторное масло, добавляем около 60мл на цилиндр, через заранее открученые свечи, добавив, устанавливаем свечи на место, но лучше взять старые рабочие — о этом чуть позже.

Отстояв 12-15 часов, заводим двигатель. Рекомендую, из опыта, перед тем как завести авто, открутить снова свечи, протереть их и капнуть до 10мл чистого масла на цилиндр и запускаем двигатель на холостом ходу, на 5-7 минут. После этой процедуры, масло заменить и не передвигаться на авто с этой смесью в двигателе. Ведь ацетон и керосин агрессивны к маслу, которое теряет свои смазывающие свойства. Во время этой процедуры, рекомендую поставить старые но работающие свечи, чтобы не «загадить» новые и не пугайтесь белого густого дыма это нагар сгорает.

Процедуру проводить в хорошо проветриваемом месте!фото я.

картинки

картинкифото я.картинки

Раскоксовка двигателя, составом керосин и ацетон предупреждают:

— от залегания колец поршней из-за простоя или нагара.

Так же, если Вам нужно очистить крупные узлы или детали, то как раз, подобный раствор и будет экономически прост и оптимален для бюджета.фото я.картинки

фото я.картинки

Во сколько Вам обойдется подобная смесь, можно посчитать из наших пропорций и количества полученной жидкости на цилиндр: 60 грамм ацетона 60 грамм керосина 30 грамм масла.

Плюсы данного метода:

• Бюджетная подручная смесь

• Проверен годами

Минусы данного метода:

— Ограниченные свойства •

— Не пренебрегайте рекомендациям и замене масла

— Не передвигайтесь на авто при наличии этой смеси в двигателе.

Так же, можете провести процедуру при помощи средства Лавр:

— Раскоксовки, нужны как профилактика двигателя, они не востанавливают целостность масляных колпачков и не востанавливают двигатель.

— Раскоксовкой можно убрать нагар с поршневой группы, стабилизировать компрессию.

Всем отличного настроения и успехов во всем!

Оставляйте комментарии, подписывайтесь на канал.

Раскоксовка колец своими руками

Производители автохимии не устают повторять, что присадки к топливу и к маслам дарят практически вторую молодость двигателю. Не всегда это верно и не всегда вторичные, то есть введенные не производителем масла, присадки могут быть полезными. Но мы, собственно говоря, не совсем о них. Сегодня мы поговорим о нагаре и лаковых отложениях в двигателе и о том, как с ними бороться.

Содержание:

- Что такое раскоксовка поршневых колец

- Опасность нагара и кокса

- Как предупредить появление нагара

- Раскоксовка Лавром, керосином и ацетоном

Что такое раскоксовка поршневых колец

Прежде чем говорить о том, что такое раскоксовка колец своими руками, стоит выяснить, что такое этот самый кокс, откуда он берется и как узнать вообще о его наличии в двигателе. Да и так ли он опасен в принципе, как говорят о нем продавцы автохимии. Сам по себе нагар — явление естественное, но в умеренных количествах. Более того, естественный нагар даже в какой-то мере полезен для двигателя.

Да и так ли он опасен в принципе, как говорят о нем продавцы автохимии. Сам по себе нагар — явление естественное, но в умеренных количествах. Более того, естественный нагар даже в какой-то мере полезен для двигателя.

Не так давно одна зарубежная лаборатория провела интересный эксперимент. Они изучали влияние нагара и лаковых отложений на работу двигателя и во время очередного теста инженеры сняли головку блока цилиндров и очистили днища поршней ровно наполовину. После этого мотор был собран и отправлен в эксплуатацию на несколько дней. После повторного демонтажа головки инженеры не смогли найти отличий между очищенной половинкой днища и неочищенной. Выходит, что нагар — явление естественное и выполняет функцию естественного температурного демпфера. Также здоровый нагар помогает, правда, незначительно, компенсировать разницу в весе поршней, шатунов и клапанов, которые в принципе, должны быть сбалансированы максимально.

Опасность нагара и кокса

Однако мы тут собрались не для того, чтобы петь оды нагару. Если количество нагара превышает допустимое, тогда неприятностей не избежать. Самая большая из них — отложение нагара в поршневых канавках. Это может привести не только к повышенному износу гильзы, самих колец и юбки поршня, а и к заклиниванию двигателя. Нагар проявляется, как продукт сгорания некачественного масла, а масло сгорает только в камере сгорания, следовательно, чем больше износ у маслосъемных колец и сальников клапанов, тем нагар образуется интенсивнее.

Если количество нагара превышает допустимое, тогда неприятностей не избежать. Самая большая из них — отложение нагара в поршневых канавках. Это может привести не только к повышенному износу гильзы, самих колец и юбки поршня, а и к заклиниванию двигателя. Нагар проявляется, как продукт сгорания некачественного масла, а масло сгорает только в камере сгорания, следовательно, чем больше износ у маслосъемных колец и сальников клапанов, тем нагар образуется интенсивнее.

Дальше события развиваются стремительно. Нагар нарастает, как снежный ком. Больше изнашиваются кольца — больше попадает масла в камеру сгорания, сильнее нагар на днище поршня и на клапанах. Но продукты сгорания масла — это не только нагар. Это зольные отложения, лаковые фракции, которые оседают в виде мягкой массы в маслопроводе двигателя, на стенках блока цилиндров и картера, что в результате тоже приводит к провороту вкладышей и клину мотора. Вот основные симптомы появления нагара в больших количествах:

возможна кратковременная, а позже — сильная детонация;

- резкое падение мощности;

- перерасход топлива;

- перегрев двигателя;

- сложный пуск и плохая динамика;

- огромный расход масла;

- низкая компрессия.

Если эти признаки налицо — нужно думать о том, как избавиться от нагара и как раскоксовать кольца своими руками.

Как предупредить появление нагара

Есть несколько способов борьбы с нагаром. Профилактические меры мы рассматривать пока не станем, это и так понятно, просто их назовем:

- своевременная замена масла;

- соблюдения требований производителя по качеству масла;

- использование качественного бензина;

- другие профилактические меры.

Производители масла стараются добавлять в масло присадки, которые улучшают моющие характеристики моторного масла. Этим-то и отличается хорошее масло от плохого. Абсолютно все вязкостные параметры могут быть одинаковыми, и у хорошего, и у плохого масла, а вот с моющими качествами — не очень. Поэтому те же производители масел и предлагают так называемые раскоксовки для колец и для двигателя.

Раскоксовка Лавром, керосином и ацетоном

Раскоксовка своими руками — технология проверенная временем. Самым дешевым и грубым методом будет раскоксовка колец по древнему дедовскому способу — керосином, растворителем, ацетоном. Делается это по такой технологии:

Самым дешевым и грубым методом будет раскоксовка колец по древнему дедовскому способу — керосином, растворителем, ацетоном. Делается это по такой технологии:

- смешивается 50% ацетона или растворителя, 25% керосина и остальное добивается жидким маслом

- для зимы или же дизелем;

- выворачиваются свечи;

- полученная смесь (около 100-120 г) вливается в цилиндры;

- вкручивались старые свечи или отверстия попросту затыкались;

- двигатель проворачивается стартером несколько раз;

- смесь оставляют в цилиндрах на 2-3 часа;

- промывают цилиндры смесью бензина и моторного масла;

- после этого обязательно на прогретом двигателе дают ему поработать под нагрузкой в течение получаса с полностью открытой дроссельной заслонкой.

Как правило, после этой операции от кокса и нагара не остается и следа. Так делали раньше. Однако самая правильная и эффективная раскоксовка — разборка двигателя и механическая очистка, а средства для раскоксовки без замены масла можно рассматривать просто как полумеру.

Сегодня масса производителей предлагают смеси для раскоксовки: Лавр, Хадо, Сурм, Эдиал, но слепо доверять этим составам не стоит, потому что может быть только хуже, причем значительно хуже. Хотя, это уже тема для другого разговора, а пока, следите за компрессией, лейте хорошие масла и удачных всем дорог!

Читайте также:

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

синтез и определение характеристик многослойных графеноподобных наноуглеродов из керосина

1Субраманьям К.С., Вивекчанд С.Р.К., Говиндарай А. , Рао К.Н.Р., J. Mater. Chem., 18 (2008), 1517. Субраманьям, К.С. Вивекчанд, С.Р.Г.Говиндарадж, ARaoC.N.RJ. Матер. Chem1820081517 Искать в Google Scholar

, Рао К.Н.Р., J. Mater. Chem., 18 (2008), 1517. Субраманьям, К.С. Вивекчанд, С.Р.Г.Говиндарадж, ARaoC.N.RJ. Матер. Chem1820081517 Искать в Google Scholar

2Manoj B., Kunjomana A.G., Russ. J. Appl. Chem, 87 (2014), 1726. Маной Б. Кунжомана А.Г. Рус. J. Appl. Chem8720141726 Искать в Google Scholar

3Coville N.J., Mhlanga S.D., Nxumalo E.N., Shaikjee A., S. Afr. J. Sci., 107 (2011), 418.CovilleN.J.MhlangaS.D.NxumaloE.N.ShaikjeeAS. Afr. J. Sci1072011418Поиск в Google Scholar

4Sadezky A., Muckenhuber H., Grothe H., Niessner R., Pöschl U., Carbon, 43 (2005), 173.SadezkyAMuckenhuberHGrotheHNiessnerRPöschlUCarbon432005173 , Vincent HC, Одностенные углеродные наногорны и наноконусы, in: Jorio A., Dresselhaus G., Dresselhaus MS (Ред.), Углеродные нанотрубки, Springer, Heidelberg, 2008, стр.605.MasakoYIijimaSVincentH.C. Одностенные углеродные нанорны и наноконусыJorioADresselhausGDresselhausУглеродные нанотрубки MSSpringerHeidelberg2008605Поиск в Google Scholar

6Mohan A. N., Manoj B., Manoj B., J. Electrochem. Физ. Наук, 7 (2012), 9537. J. Electrochem. Sc720129537Поиск в Google Scholar

N., Manoj B., Manoj B., J. Electrochem. Физ. Наук, 7 (2012), 9537. J. Electrochem. Sc720129537Поиск в Google Scholar

7Villegas J.P., Valle J.F.P., Rodriguez J.M.M., Garcia M.G., J. Anal. Прил. Pyrol., 76 (2006), 103.VillegasJ.P.ValleJ.F.PRodriguezJ.M.MGarciaM.G.J. Анальный. Прил. Pyrol762006103 Искать в Google Scholar

8Mohan A.N., Manoj B., John J., Ramya AV, Asian J. Chem., 25 (2013), S76.MohanA.N.ManojBJohnJRamyaA.V.Asian J. Chem252013S76 Искать в Google Scholar

9Kaniyoor A., Ramaprabhu S ., AIP Adv., 2 (2012), 0321831.KaniyoorARamaprabhuSAIP Adv220120321831Поиск в Google Scholar

10Manoj B., Asian J. Chem., 26 (2014), 4553.ManojBAsian J. Chem2620144553Поиск в Google Scholar G., Dresselhaus MS, Cancado LG, Jorio, Saito R., Phys. Chem. Chem. Phys., 9 (2007), 1276. Пимента М.А. Дрессельхаус, Г. Дрессельхаус, М. С. Канкадо, Л. Г. Хорио Сайто, Физика. Chem. Chem. Phys920071276Поиск в Google Scholar

12Chen W., YAN L., Nanoscale, 2 (2010), 559.ChenWYANLNanoscale22010559Search in Google Scholar

13Paredes JI, Villar RS, Alonso AM, Tascon JMD, 24 Langmu, 2008 Паредес, Дж. И. Виллар, Р. С. Алонсо, А. М. Таскон, Дж. М., Лангмур, 24200810560 Поиск в Google Scholar

И. Виллар, Р. С. Алонсо, А. М. Таскон, Дж. М., Лангмур, 24200810560 Поиск в Google Scholar

14 Маной Б., Рус. J. Phys. Chem. А, 89 (2015), 167. ManojBRuss. Дж.Phys. Chem. A892015167Поиск в Google Scholar

15Баро М., Виджаян К., Рамапрабху С., Дж. Нанопарт. Res., 16 (2014) 7.BaroMVijayanCRamaprabhuSJ. Нанопарт. Res1620147Поиск в Google Scholar

16Manoj B., Sreelaksmi S., Mohan A.N., Kunjo-Mana A.G., Int. J. Electrochem. Наук, 7 (2012), 3215. ManojBSreelaksmiSMohanA.N.Kunjo-ManaA.G.Int. J. Electrochem. Sci720123215Поиск в Google Scholar

17MANOJ B., RAMYA K., JOHN J., Int. J. Electrochem. Наук, 8 (2013), 9421.Int. J. Electrochem. Sci820139421Поиск в Google Scholar

18Iijima S., Yudasaka M., Yamada R., Bandow S., Suenaga K., Kokai F., Takahashi K., Chem. Phys. Lett. 309 (1999), 165.IijimaSYudasakaMYamadaRBandowSSuenagaKKokaiFTakahashiKChem. Phys. Lett3091999165Поиск в Google Scholar

Lighthouse Lamps Through Time by Thomas Tag

Изобретательность человека поистине поразительна, и это легко можно увидеть в странной коллекции техник, которые использовались для освещения маяков на протяжении веков. Освещение маяков началось с простых дровяных огней и продолжалось поколениями других методов. Даже масляная лампа началась с простоты и превратилась в машину с несколькими фитилями, заводными масляными насосами, специализированными дымоходами, гидравлическими, пневматическими и другими вариантами. Эта история познакомит вас с историей способов освещения маяков.

Освещение маяков началось с простых дровяных огней и продолжалось поколениями других методов. Даже масляная лампа началась с простоты и превратилась в машину с несколькими фитилями, заводными масляными насосами, специализированными дымоходами, гидравлическими, пневматическими и другими вариантами. Эта история познакомит вас с историей способов освещения маяков.