Фирма Mazda вернёт мотор Ванкеля к жизни в 2019 году — ДРАЙВ

По словам источника в компании, новый электрокар по размерам будет сопоставим с Маздой 3 следующего поколения (а вовсе не с Маздой 2) и разделит с ней платформу. (На фото предвещавший «тройку» концепт Kai).

Вице-президент Mazda Motor Europe по продажам Мартин тен Бринк в интервью изданию ZerAuto.nl подтвердил возврат роторных моторов Ванкеля в каталог Мазды уже в 2019 году. Как ранее свидетельствовали инсайдеры, сначала ротор появится на… электрокаре марки. Это не описка. По умолчанию обсуждаемая модель будет чисто электрической. А вот бензиновый «ротор», вращающий исключительно генератор для подзарядки батареи, окажется опцией, подобно тому, как это сделано на компакте BMW i3 (только там агрегат Range Extender основан на двухцилиндровом поршневом двигателе).

Схема последовательного гибрида была отработана японцами на основе модели Premacy. Но если в версии Premacy Hydrogen RE инженеры задействовали в качестве бортового генератора крупный двухсекционный роторный ДВС от Мазды RX-8, только адаптированный к водороду, то на будущей легковушке пропишется «ванкель» малого объёма. Он будет атмосферный, односекционный, и создадут его специально под роль «расширителя дальности хода». То есть схема будет аналогична той, что применялась на концепте Audi A1 e-tron.

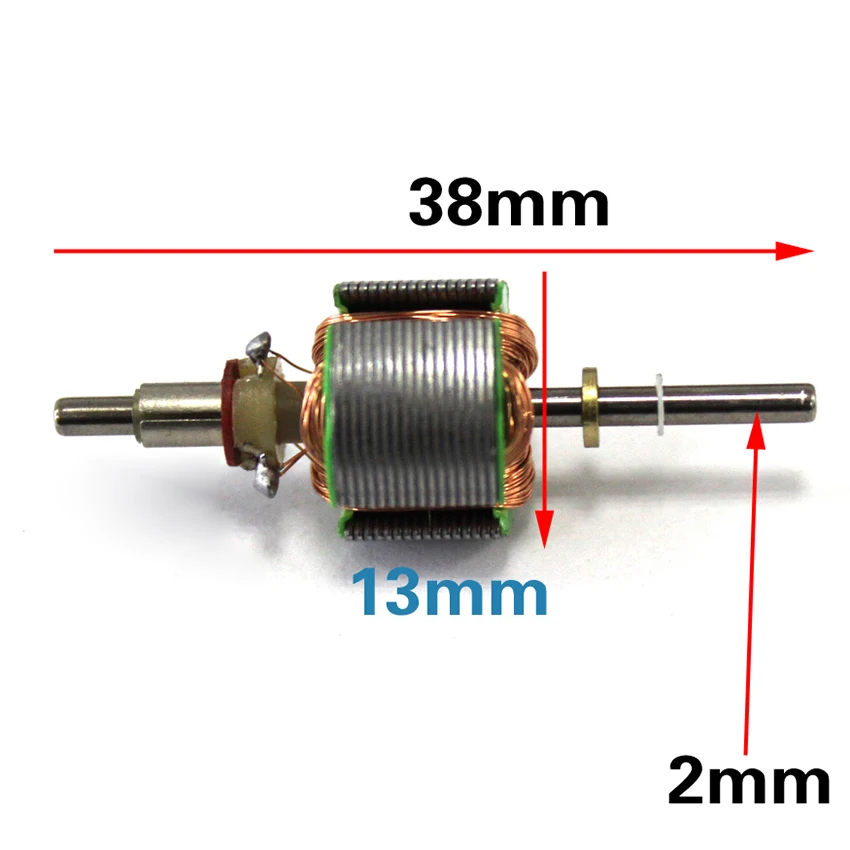

По словам Мартина тен Бринка, миниатюрный мотор Ванкеля по размерам будет «как обувная коробка», а со вспомогательным оборудованием вроде системы охлаждения — «как две коробки».

Японцы построят электрокар на новой «тележке» Small Car Platform, которую разработали под следующие Мазду 2, 3 и CX-3. При этом изначально платформа предусматривает возможность электрификации и установки крупной батареи под полом автомобиля, как это делается на многих электрокарах последнего времени. Новая Mazda 3, кстати, выйдет в свет также в 2019-м. Мотора Ванкеля на ней не будет, зато появится поршневой бензиновый двигатель Skyactiv-X с воспламенением от сжатия (с циклом SCCI). Последний также может послужить базой для классического гибрида.

Лишь после электрокара, способного за доплату становиться последовательным гибридом, двигатель Ванкеля появится в «крупном формате». Это будет агрегат 1.6 на купе с предположительным наименованием RX-9 (на фото предвестник — концепт RX-Vision). Роторный двигатель получит турбонаддув, хотя создание его атмосферной вариации тоже не исключено.В Мазде считают, что ДВС последнего поколения запросто поспорят с электрокарами за чистоту выхлопа, если принимать во внимание выработку электроэнергии на угольных электростанциях (в иных случаях оценки не настолько однозначны). Потому в стратегии Zoom-Zoom 2030 внимание уделено всем возможным направлениям технического развития.

Оптимизм подкрепляется работой в самой компании, которая не только намерена ввести в строй моторы Skyactiv-X, но и продолжает улучшать существующие Skyactiv-G. Недавно Мартин тен Бринк в беседе с журналистами рассказал о моторе 2.0 на родстере MX-5, который получит переработанную головку блока. А корреспонденты издания Road & Track раскопали документы, по которым выходит, что отдача такого перекроенного ДВС вырастет со 157–160 л.с. (она зависит от рынка) до 183.

Недавно Мартин тен Бринк в беседе с журналистами рассказал о моторе 2.0 на родстере MX-5, который получит переработанную головку блока. А корреспонденты издания Road & Track раскопали документы, по которым выходит, что отдача такого перекроенного ДВС вырастет со 157–160 л.с. (она зависит от рынка) до 183.

Mazda может вернуть в серию роторный мотор уже в ближайшие годы

A CENTURY OF DEFYING CONVENTION: MAZDA 1920-2020

Mazda RX-7: Redefining rotary-powered driving fun

Leverkusen, 06/04/2020

The joy of driving, lightweight design and the rotary engine: three elements that define Mazda’s DNA – and continue to fascinate the team at the Hiroshima-based carmaker. One Mazda stands out from all the rest for giving all these elements a new level of meaning, cementing the compact rotary engined sports car in the minds of driving enthusiasts in Europe and around the world.

That model? The Mazda RX-7. Launched in 1978, Mazda’s first mass-market sports car would go on to become the best-selling rotary powered vehicle in history. And it also propelled the brand’s success on the race track to unprecedented levels.

The distinctive howl of the RX-7’s twin-rotor powerplant rocked race tracks in Europe and beyond from the beginning, winning the British Saloon Car Championship’s 1,600-2,300cm3 class in 1980 and 1981 and demonstrating its reliability by capturing the chequered flag at the 24 Hours of Spa, also in 1981. It was a golden age elsewhere, too. In the US, the RX-7 won over 100 IMSA races, more than any other model of any brand, dominating the GTU class (under 2,500cm3 ) including the 24 Hours of Daytona for an unparalleled 12 consecutive years (from 1982-93). The RX-7 also proved itself in the Australian Endurance Championship, winning from1982 through 1984, as well as that country’s Bathurst 12 Hour (champion 1992-95).

Proven on the raceway

This extensive experience gained racing the RX-7 would flow into the 710PS four-rotor Mazda 787B, which shocked the piston-powered racing establishment in 1991 by driving to victory at the illustrious 24 Hours of Le Mans. It remains the only winning car without a piston engine, and unquestionably one of the greatest moments in the history of rotary power.

It remains the only winning car without a piston engine, and unquestionably one of the greatest moments in the history of rotary power.

The achievement is all the more astounding considering that the future of the rotary engine was in jeopardy when Mazda began developing the RX-7. The carmaker had offered rotaries in most of its models until the oil crisis of 1973-74, when skyrocketing fuel prices pushed the peppy but thirsty powerplants out of favour with consumers. Mazda decided to drop the engines for most of its sedans, hatchbacks and wagons, and might have abandoned them entirely – as had every other carmaker. But then-head of R&D Kenichi Yamamoto resisted, arguing how crucial a differentiator the rotary was for the company.

Yamamoto, who led the team of engineers that developed Mazda’s first rotary engines in the 1960s, set out to overhaul the existing 12A engine and significantly improve fuel economy. Among other things, his team added more durable apex seals – a problem spot – and improved lubrication. They then helped design the ideal vehicle for it. Small and light yet smooth running, powerful and rev-happy, the rotary was perfect for a sports car. And the RX-7, a sleek, low-slung coupe with a wedge-shaped nose and wraparound window on the rear hatch, was built specifically for this engine.

Creating a rotary icon

The first RX-7 generation (“FB” platform), which went on sale in Japan in 1978 before arriving in Europe the following year, was an immediate sensation. With a kerb weight of just over 1 tonne, the 12A’s 100-135PS (depending on market) went a long way in terms of performance. The front mid-engine layout – the compact engine sat behind the front axle – driving the rear wheels with near-perfect weight distribution also delivered amazing handling. The aerodynamic RX-7 punched well above its price class and was tremendously fun to drive, delivering a special connection between the driver and car. The 1,146cm3 twin-rotor 12A was later joined by 160PS turbo version for Japan, while North America got a slightly larger 13B powerplant with fuel injection.

The second-generation RX-7 (“FC”) introduced in 1985 featured a Porsche-inspired design and a number of performance improvements such as Mazda’s DTSS (Dynamic Tracking Suspension System) and turbocharging. Forced induction, it turns out, is very well suited to rotary engines thanks to their exhaust flow characteristics, and quite effective for boosting mid-range torque. The 1.3-litre 13B was standard for all markets now, and although the RX-7 would be offered in Europe initially with a naturally aspirated 150PS engine, 180PS and later 200PS twin-scroll turbo versions would follow. The higher-powered model could achieve a 6sec 0-100km/h time and a top speed of 240km/h.

The third and final generation (“FD”) that arrived in 1992 was a genuine performance car. A new sequential twin turbocharger boosted output from the latest 13B engine to 239PS on the European version. Said by fans to be the best handling of all RX-7s, the 5.3sec 0-100km/h sprint and 250km/h top speed (limited) put the 1,300kg two-seater in a league with high-end sports cars – fitting for the brand that had just won at Le Mans. Unfortunately, the RX-7 was discontinued in most of Europe by 1996 due to emissions regulations, although Mazda continued to produce cars for right-hand drive markets, eventually boosting power output on later Japan-only models to as high as 280PS.

Smashing record after record

The year 2002 marked the end of one of the most exceptional sports cars in history. A total of 811,634 were produced between 1978 and 2002, by far the most of any rotary model. Along the way, modified versions of each generation set land speed records in their class at the Bonneville Salt Flats in the US in 1978 (FB, 296km/h), 1986 (FC, 383.7km/h) and 1995 (FD, 389km/h).

The RX-7 spirit lives on. In the Mazda RX-8, which followed in 2003, and by laying the foundation for many engineering innovations to come. Among these were hydrogen-powered rotary Mazdas like the RX-8 Hydrogen RE, which ran on either h3 or petrol, and the Mazda Premacy Hydrogen RE Hybrid, an MPV featuring an electric drive motor and a dual-fuel rotary. Later, the company developed a prototype Mazda2 EV with a small single-rotor engine used as a range extender. A similar system could find its way onto the Mazda MX-30, a brand new battery electric crossover SUV arriving at dealerships this year.

Later, the company developed a prototype Mazda2 EV with a small single-rotor engine used as a range extender. A similar system could find its way onto the Mazda MX-30, a brand new battery electric crossover SUV arriving at dealerships this year.

Particularly among enthusiasts, the RX-7 remains the icon of rotary powered sports cars and indeed rotary production cars. Mazda made great leaps with the RX-7 in terms of lightweight engineering, sporty design and driving fun, expertise it has applied to and evolved for every current Mazda model. The vehicle that perhaps best embodies Mazda’s reputation for and dedication to the unconventional, the RX-7 continues to influence designers and engineers working on the Mazdas of tomorrow.

Роторный мотор должен быть забыт как страшный сон – Обзор – Autoutro.ru

Каждый раз, когда Mazda анонсирует новую модель, обязательно находится кучка неотесанных мужланов, которые заявляют, что этот автомобиль был бы на порядок лучше, если бы Mazda оснастила его роторным двигателем Ванкеля. Однако им следует знать: роторный мотор – это мусор!

У автомобильных инженеров нелегкая жизнь. Ну хотя бы потому, что это единственные люди, кроме третьеклассников, которые тратят деньги на транспортиры. Они всегда стараются создать что-то интересное, а в итоге получают насмешки нерадивых автожурналистов за то, что их творение не вызывает у тех мгновенную эрекцию.

Однако все это не оправдывает тот факт, что роторный мотор – это проклятый беспорядок, и любой человек, имеющий степень в автомобилестроении и продвигающий эту идею, должен быть уволен.

Вот как это чудо работает. В обычном поршневом двигателе поршни на коленвале двигаются вверх и вниз под действием выделяющейся энергии сгорания топливо-воздушной смеси. На протяжении долгих лет этот тип двигателя становился эффективнее, мощнее и экологичнее. Им питаются все – от Smart до Ferrari.

В роторном двигателе вместо поршней или чего-то подобного, имевшего смысл для человека с высшим образованием, расположен похожий на дорито поршень на эксцентриковом валу, который движется по эпитрохоиде. Он тоже функционирует под действием сгорания топливо-воздушной смеси, но врожденный недостаток дизайна подразумевает, что он жрет масло с аппетитом броненосца, которого полдня вращали в стиральной машине. К тому же он был создан нацистом!

Он тоже функционирует под действием сгорания топливо-воздушной смеси, но врожденный недостаток дизайна подразумевает, что он жрет масло с аппетитом броненосца, которого полдня вращали в стиральной машине. К тому же он был создан нацистом!

Но это еще не все. В запуске и выключении мотора тоже есть свои премудрости. Если вы выключите непрогретый двигатель, смело освобождайте себе ближайшие несколько часов, чтобы повозиться с залитыми свечами. К тому же срок службы этого двигателя можно сравнить с первым сервисным интервалом Honda Civic вашей тетушки.

Экономия топлива у этих машин на уровне огромных американских лайнеров 80-х годов, а крутящий момент примерно равен моменту плетеной корзины, упавшей со второго этажа.

Mazda RX-7Это ненавистный двигатель, и его нужно забыть как лазерные диски. Он заслуживает лишь короткой статьи в энциклопедии, поскольку ни на что не повлиял и ни к какой эволюции не привел. Мы можем себе представить, как ответственные инженеры пожимали плечами после очередной провальной итерации ротора и сожалели о колоссально-бессмысленной трате кокаина.

Mazda RX-8Не обманывайтесь восторженными фанатами на тематических форумах, ведь каждый владелец ротора знает, что значит просыпаться и задаваться вопросом, позволит ли сегодня эта груда хлама под капотом участвовать в транспортном потоке. Возьмите V8! Возьмите V6. Возьмите моторчик от машинки для гольфа. В конце концов вырвите пол в машине и толкайтесь голыми ногами по асфальту! Что угодно, но только не ротор!

Теперь, когда пар выпущен, нужно справедливости ради упомянуть хотя бы пару преимуществ. Итак, роторный двигатель имеет потрясающую удельную мощность. А еще он ровный, как крыло ангела. Удельная мощность важна, потому что роторный мотор будет меньше и легче поршневого с тем же уровнем мощности. То есть вы можете грамотнее использовать подкапотное пространство. Этот факт плюс легкость обеспечивают лучшую управляемость. Таким образом если преследуемая вами цель – управляемость, то ротор – отличный выбор. Кроме того, его плавность увлекает и заставляет вас выше крутить обороты. Это мотор, который любит работать под нагрузкой!

Кроме того, его плавность увлекает и заставляет вас выше крутить обороты. Это мотор, который любит работать под нагрузкой!

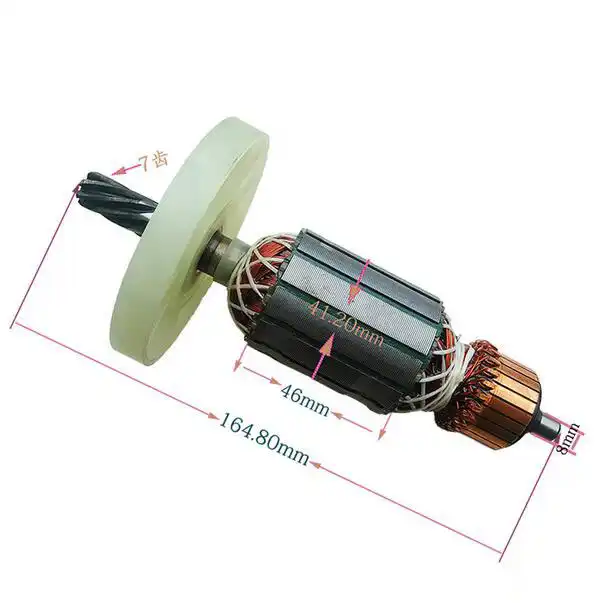

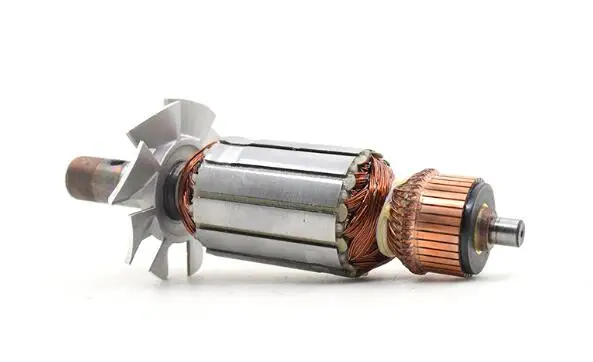

9 типичных неисправностей электродвигателя и способы их устранения

В этом обзоре мы рассмотрим типичные неисправности трехфазных асинхронных электродвигателей и способы их предупреждения и устранения.

Электрические неисправности электродвигателя

Электрические неисправности двигателя всегда связаны с обмоткой.

- Межвитковое замыкание может возникнуть при ухудшении изоляции в пределах одной обмотки. Возможные причины: перегрев обмотки, некачественная изоляция, износ изоляции вследствие вибрации. Определить межвитковое замыкание бывает сложно. Основной метод диагностики – сравнение сопротивления и рабочего тока всех трех обмоток. Первые симптомы межвиткового замыкания – повышенный нагрев двигателя и падение момента на валу. При этом по одной из фаз ток больше, чем по двум другим.

- Замыкание между обмотками происходит из-за смещения обмоток, механической вибрации и ударов. При отсутствии должной электрической защиты может возникнуть короткое замыкание и пожар.

- Замыкание обмотки на корпус. При данной неисправности электродвигатель может продолжать работать, если неправильно выполнены заземление и защита от короткого замыкания. Однако в работе он будет смертельно опасен, так как его потенциал будет находиться под фазным напряжением.

- Обрыв обмотки. Эта неисправность равносильна пропаданию фазы. Если обрыв происходит в работе, то двигатель резко теряет мощность и начинает перегреваться. При правильно выполненной защите двигатель отключится, поскольку ток по другим фазам будет повышен.

Для устранения большинства из этих поломок требуется перемотка двигателя.

Механические неисправности электродвигателя

Механические неисправности электродвигателя связаны с его конструкцией.

- Износ и трение в подшипниках. Проявляется в повышении механической вибрации и шума при работе. В этом случае требуется замена подшипников, иначе неисправность приведет к перегреву и падению производительности двигателя.

- Проворачивание ротора на валу. Ротор может вращаться в магнитном поле статора, а вал будет неподвижен. Требуется механическая фиксация ротора на валу.

- Зацепление ротора за статор. Эта проблема связана с механической поломкой подшипников, их посадочных мест или корпуса двигателя. Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.

- Повреждение корпуса двигателя. Может происходить из-за ударов, повышенных нагрузок, неправильного крепления или низкого качества двигателя. Ремонт является трудоемким из-за трудностей соосной установки переднего и заднего подшипников.

- Проворачивание или повреждение крыльчатки обдува. Несмотря на то, что двигатель продолжит работать, он будет перегреваться, что существенно сократит срок его службы. Крыльчатку необходимо закрепить (для этого используется шпонка или стопорное кольцо) или заменить.

Аварийные ситуации при работе электродвигателя

Существуют неисправности, не связанные непосредственно с двигателем, но влияющие на его работу, характеристики и срок службы. Большинство этих неисправностей вызваны механической перегрузкой, увеличением тока, и, как следствие, перегревом обмоток и корпуса.

- Увеличение нагрузки на валу вследствие заклинивания привода либо приводимых механизмов.

- Перекос напряжения питания, который может быть вызван проблемами питающей сети либо внутренними проблемами привода.

- Пропадание фазы, которое может произойти на любом участке питания двигателя – от питающей трансформаторной подстанции до обмотки двигателя.

- Проблема с обдувом (охлаждением).

Может возникнуть из-за повреждения крыльчатки двигателя при собственном охлаждении, из-за останова вентилятора внешнего принудительного охлаждения или вследствие значительного повышения температуры окружающей среды.

Может возникнуть из-за повреждения крыльчатки двигателя при собственном охлаждении, из-за останова вентилятора внешнего принудительного охлаждения или вследствие значительного повышения температуры окружающей среды.

Способы защиты электродвигателя

Для защиты электродвигателя от внутренних и внешних неисправностей, а также для минимизации дальнейших трудозатрат по его ремонту применяют различные устройства.

1. Мотор-автоматы и тепловые реле

Мотор-автоматы (автоматы защиты двигателя) и тепловые реле используют для обнаружения превышения тока по одной или всем фазам двигателя. В случае превышения через некоторое время происходит отключение привода.

В отличие от мотор-автомата, у теплового реле нет силовой коммутации. Оно имеет только управляющий контакт, который размыкает питание силовой цепи. Мотор-автомат является самостоятельным коммутационным устройством, способным выключать двигатель.

Минус теплового реле заключается в отсутствии защиты от короткого замыкания. Мотор-автомат имеет защиту от перегрузки и электромагнитную защиту от короткого замыкания, которая мгновенно срабатывает и выключает двигатель при превышении тока уставки в 10-20 раз.

Данные устройства используются наиболее широко и при правильной установке и настройке способны с большой долей вероятности защитить электродвигатель и оборудование от поломки и других негативных последствий.

2. Электронные реле защиты двигателей

Данный вид защиты обеспечивает большой выбор различных защит. Основным элементом таких реле является микропроцессор, который анализирует мгновенные значения напряжения и тока и принимает решения на основе заданных настроек. Это может быть выдача сигнала на индикацию либо на отключение двигателя.

3. Термисторы и термореле

Когда по какой-то причине не сработала тепловая защита по перегрузке, последний рубеж обороны — термозащита. Внутрь обмотки устанавливается термочувствительный элемент (как правило, термистор или позистор), который меняет свое сопротивление в зависимости от температуры. При пересечении порога срабатывает соответствующая защита, и двигатель отключается.

Внутрь обмотки устанавливается термочувствительный элемент (как правило, термистор или позистор), который меняет свое сопротивление в зависимости от температуры. При пересечении порога срабатывает соответствующая защита, и двигатель отключается.

Возможно применение более простых дискретных термореле (термоконтактов), которые размыкают контрольную или тепловую цепь, что приводит к аварийной остановке электродвигателя.

4. Преобразователи частоты

Обычно преобразователи частоты располагают несколькими видами защиты – по превышению момента и тока, по превышению напряжения, обрыву фазы и проч. Кроме того, возможно ограничение момента и тока. В этом случае на двигатель будет подаваться напряжение с меньшим уровнем и частотой, если будет обнаружена перегрузка. При этом будет выдано соответствующее сообщение оператору, а двигатель может продолжать работать.

Также производители частотных преобразователей рекомендуют устанавливать защитный автомат на входе ПЧ, тепловое реле на выходе и термисторную защиту.

Другие полезные материалы:

Выбор электродвигателя для компрессора

Как определить параметры двигателя без шильдика?

Выбор мотор-редуктора для буровой установки

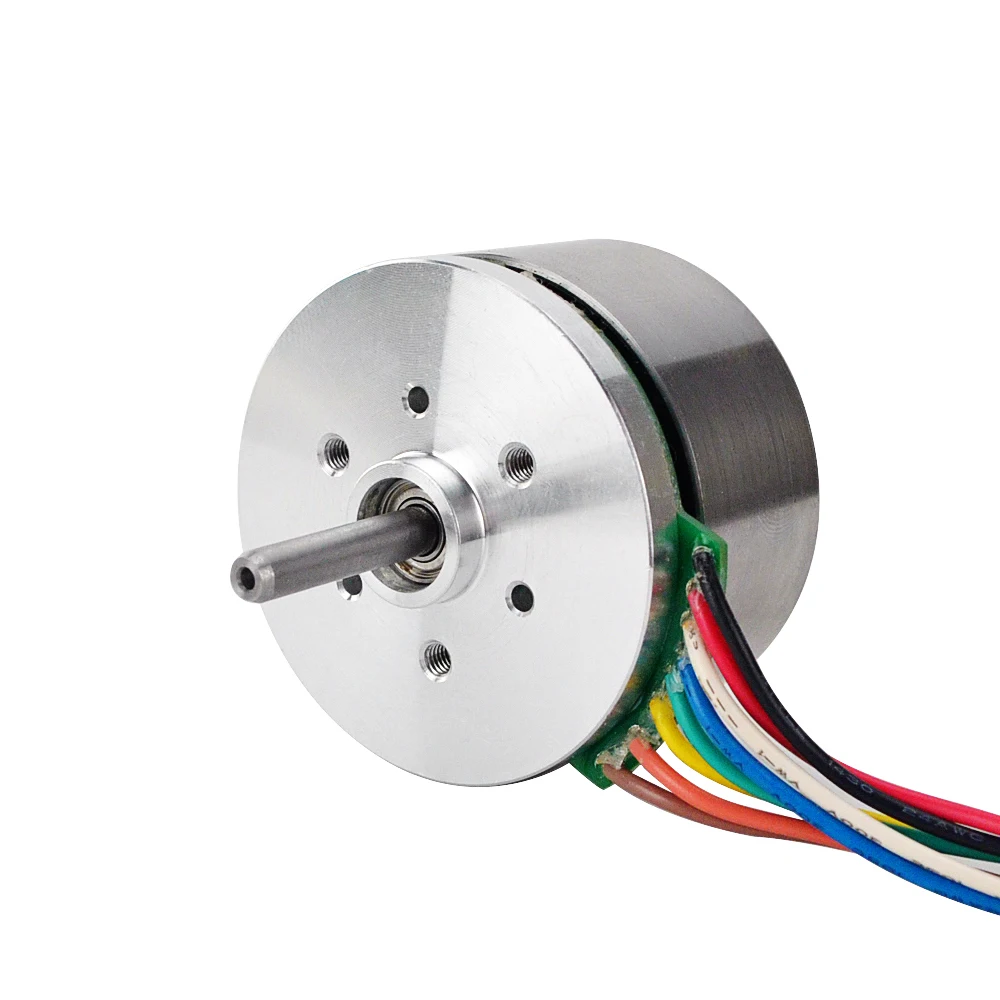

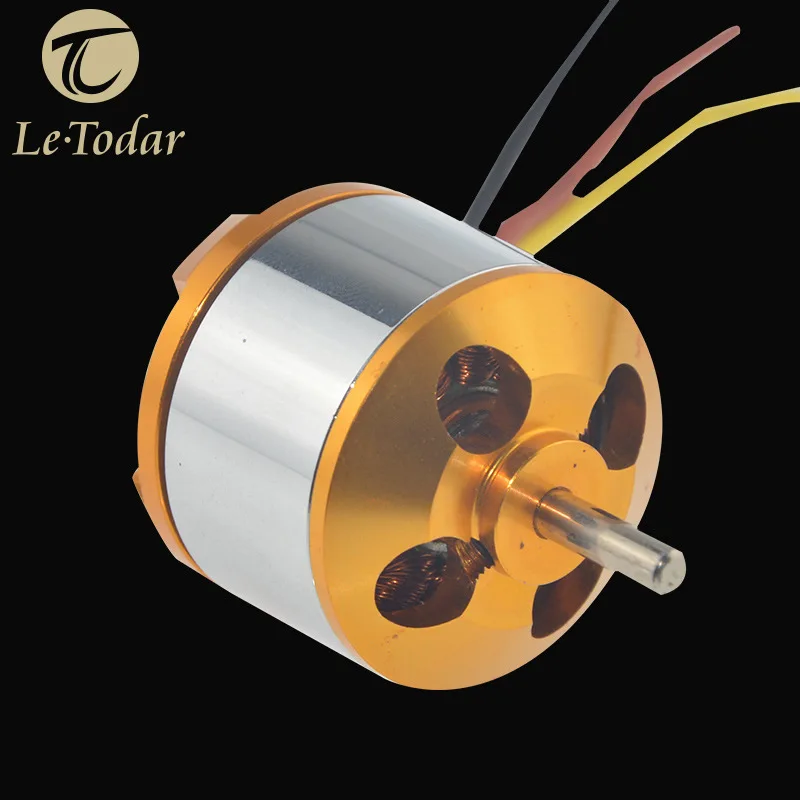

Бесколлекторный двигатель постоянного тока: особенности и принцип работы

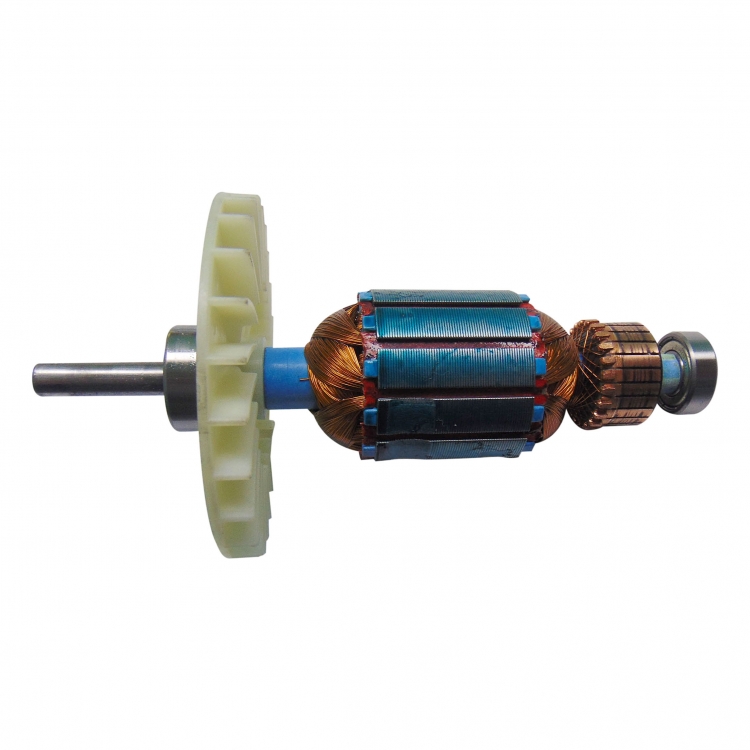

Как работает бесколлекторный двигатель?

Бесколлекторный двигатель постоянного тока имеет на статоре трёхфазную обмотку, и постоянный магнит на роторе. Вращающееся магнитное поле создаётся обмоткой статора, при взаимодействии с которым магнитный ротор приходит в движение. Для создания вращающегося магнитного поля на обмотку статора подаётся система трёхфазных напряжений, которая может иметь различную форму и формируется различными способами. Формирование питающих напряжений (коммутация обмоток) для бесколлекторного двигателя постоянного тока производиться специализированными блоками электроники – контроллером двигателя.

Заказать бесколлекторный двигатель в нашем каталоге

В простейшем случае обмотки попарно подключаются к источнику постоянного напряжения и по мере того как ротор поворачивается в направлении вектора магнитного поля обмотки статора производится подключение напряжения к другой паре обмоток. Вектор магнитного поля статора при этом занимает другое положение и вращение ротора продолжается. Для определения нужного момента подключения следующих обмоток используется датчик положения ротора, чаще других используются датчики Холла.

Выпускаемые сейчас бесколлекторные двигатели могут иметь самую разную конструкцию.

По исполнению статорной обмотки можно выделить двигатели с классической обмоткой, намотанной на стальной сердечник, и двигатели с полой цилиндрической обмоткой без стального сердечника. Классическая обмотка обладает значительно большей индуктивностью, чем полая цилиндрическая обмотка, и соответственно большей постоянной времени. Из-за этого с одной стороны, полая цилиндрическая обмотка допускает более динамичное изменение тока (а, следовательно, и момента), с другой стороны при работе от контроллера двигателя, использующего ШИМ-модуляцию невысокой частоты для сглаживания пульсаций тока, требуются фильтрующие дроссели большего номинала (а соответственно и большего размера). Кроме того, классическая обмотка, как правило, имеет заметно больший момент магнитной фиксации, а также меньший КПД, чем полая цилиндрическая обмотка.

Ещё одно отличие, по которому разделяются различные модели двигателей – это взаимное расположение ротора и статора – существуют двигатели с внутренним ротором и двигатели с внешним ротором. Двигатели с внутренним ротором, как правило, имеют более высокие скорости и меньший момент инерции ротора, чем модели с внешним ротором. Благодаря этому двигатели с внутренним ротором имеют более высокую динамику. Двигатели с внешним ротором часто имеют несколько больший номинальный момент при том же наружном диаметре двигателя.

Благодаря этому двигатели с внутренним ротором имеют более высокую динамику. Двигатели с внешним ротором часто имеют несколько больший номинальный момент при том же наружном диаметре двигателя.

Отличия от коллекторных ДПТ. Размещение обмотки на роторе позволило отказаться от щёток и коллектора и избавиться тем самым от подвижного электрического контакта, который значительно снижает надёжность ДПТ с постоянными магнитами. По этой же причине скорость у бесколлекторных двигателей, как правило, значительно выше, чем у ДПТ с постоянными магнитами. С одной стороны это позволяет увеличить удельную мощность бесколлекторного двигателя, с другой стороны не для всех применений такая высокая скорость является действительно необходимой

Отличия от синхронных двигателей с постоянными магнитами. Синхронные двигатели с постоянными магнитами на роторе очень похожи на бесколлекторные ДПТ по конструкции, однако есть и ряд различий. Во-первых термин синхронный двигатель объединяет в себе много различных видов двигателей, часть из которых предназначены для непосредственной работы от стандартной сети переменного тока, другая часть (например синхронные серводвигатели) может работать только от преобразователей частоты (контроллеров двигателей). Бесколлекторные двигатели, хотя и имеют на статоре трёхфазную обмотку, не допускают непосредственную работу от сетевого напряжения, и обязательно требуют наличия соответствующего контроллера. Кроме того синхронные двигатели предполагают питание напряжением синусоидальной формы в то время как бесколлекторные двигатели допускают питание переменным напряжением ступенчатой формы (блочная коммутация) и даже предполагают его использование в номинальных режимах работы.

Когда нужен бесколлекторный двигатель?

Ответ на этот вопрос достаточно прост – в тех случаях, когда он имеет преимущество перед остальными типами двигателей. Так, например, практически невозможно обойтись без бесколлекторного двигателя в применениях, где требуются большие скорости вращения: свыше 10000 об/мин. Оправдано применение бесколлекторных двигателей также и в тех случаях, когда требуется высокий срок службы двигателя. В тех случаях, когда требуется применять сборку из двигателя с редуктором, однозначно оправдано применение низкоскоростных бесколлекторных двигателей (с большим числом полюсов). Высокоскоростные бесколлекторные двигатели в этом случае будут иметь скорость выше, чем предельно допустимая скорость редуктора, и по этой причине не будет возможности использовать их мощность полностью. Для применений, где требуется максимально простое управление двигателем (без использования контроллера двигателя) естественным выбором будет коллекторный ДПТ.

Так, например, практически невозможно обойтись без бесколлекторного двигателя в применениях, где требуются большие скорости вращения: свыше 10000 об/мин. Оправдано применение бесколлекторных двигателей также и в тех случаях, когда требуется высокий срок службы двигателя. В тех случаях, когда требуется применять сборку из двигателя с редуктором, однозначно оправдано применение низкоскоростных бесколлекторных двигателей (с большим числом полюсов). Высокоскоростные бесколлекторные двигатели в этом случае будут иметь скорость выше, чем предельно допустимая скорость редуктора, и по этой причине не будет возможности использовать их мощность полностью. Для применений, где требуется максимально простое управление двигателем (без использования контроллера двигателя) естественным выбором будет коллекторный ДПТ.

С другой стороны, в условиях повышенной температуры или повышенной радиации проявляется слабое место бесколлекторных двигателей – датчики Холла. Стандартные модели датчиков Холла имеют ограниченную стойкость к радиации и диапазон рабочих температур. Если в подобном применении всё же имеется необходимость использовать бесколлекторный двигатель, то неизбежными становятся заказные исполнения с заменой датчиков Холла на более стойкие к указанным факторам, что увеличивает цену двигателя и сроки поставки.

Роторный двигатель на автомобиль.

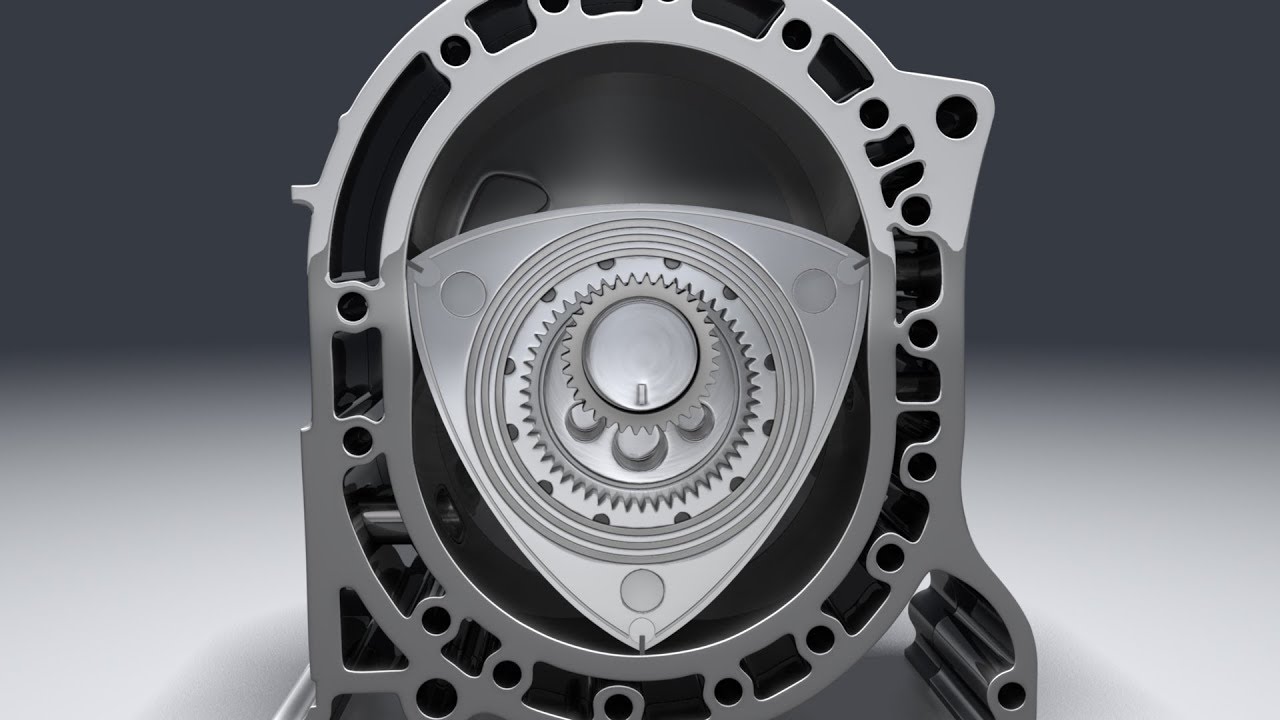

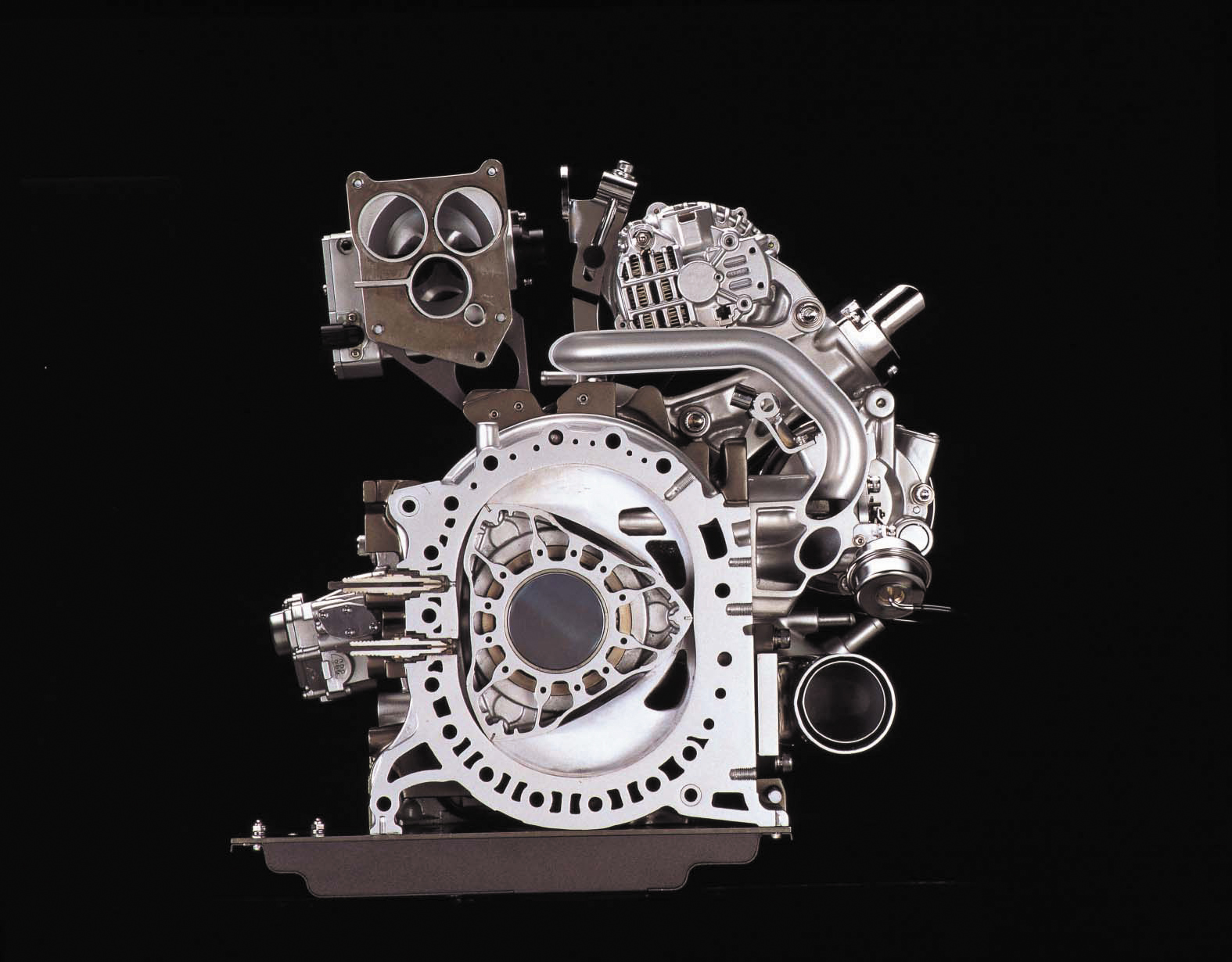

Роторный двигатель внутреннего сгорания (или как его ещё называют роторно-поршневым, так как сам ротор выполняет роль поршня) был изобретён ещё в 1957 году прошлого века талантливыми инженерами Феликсом Ванкелем и Вальтером Фройде. Этот двигатель существенно отличается от обычного двигателя внутреннего сгорания. В этой статье мы подробно рассмотрим эти основные отличия, а так же преимущества и недостатки роторного двигателя перед обычным мотором, и почему всё таки РПД не так распространён, как обычный ДВС.

Основное отличие роторно-поршневого двигателя перед обычным поршневым, это отсутствие цилиндропоршневой группы, то есть поршней с кольцами, шатунов и цилиндров. Ну и самое главное — это отсутствие множества деталей механизма газораспределения, что позволило сэкономить на производстве около тысячи деталей!

Ну и самое главное — это отсутствие множества деталей механизма газораспределения, что позволило сэкономить на производстве около тысячи деталей!

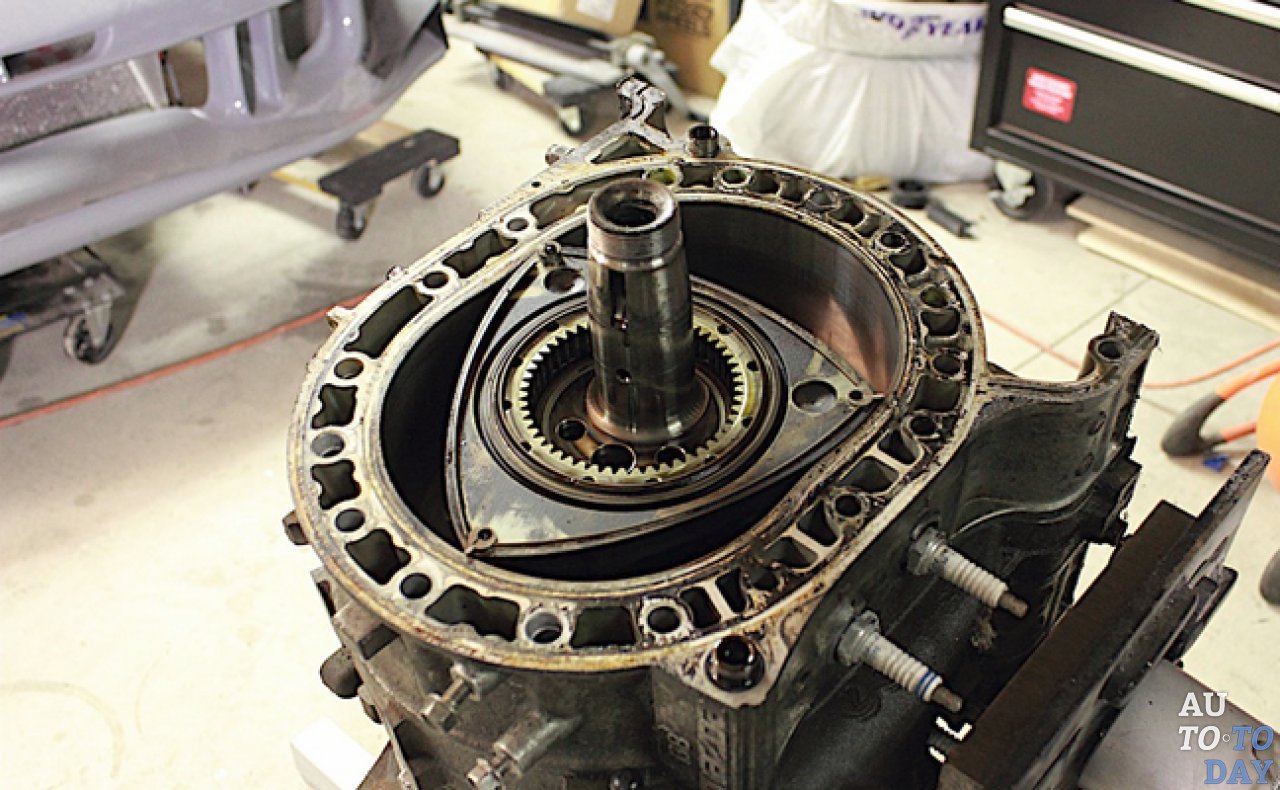

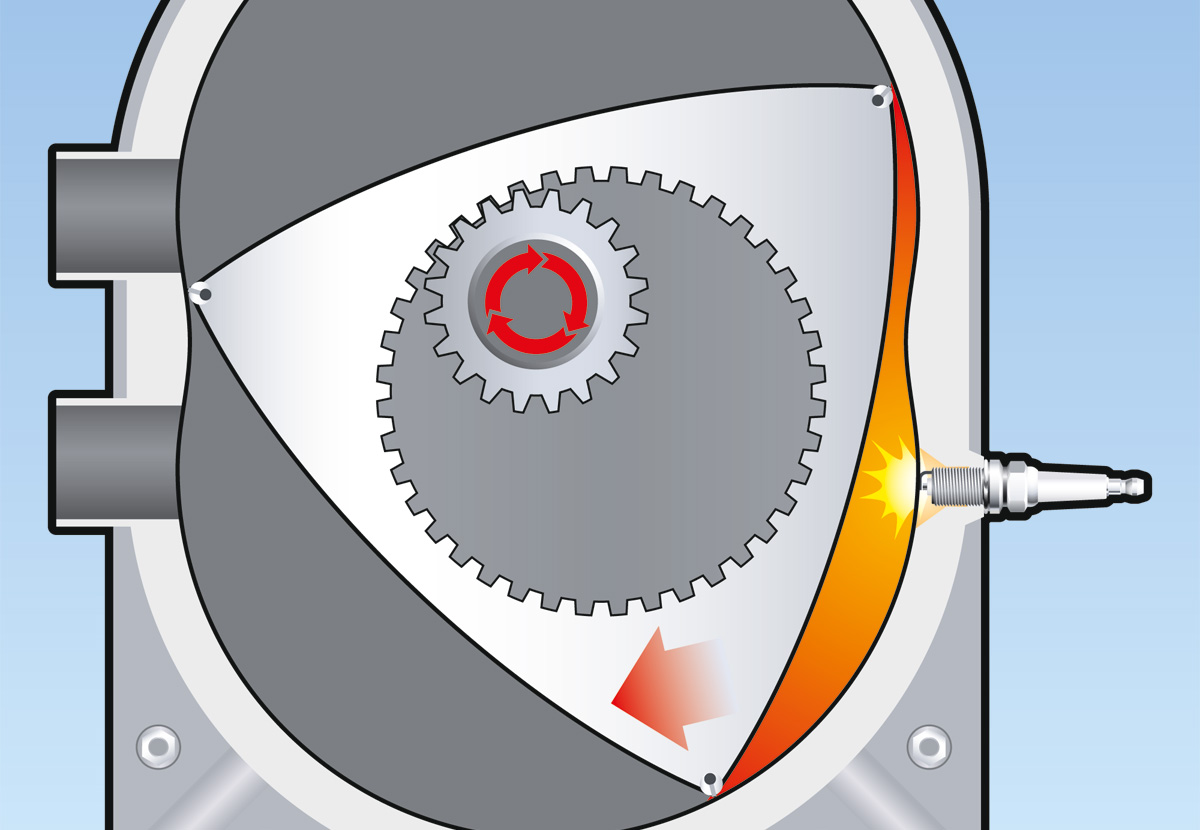

Основная деталь такого двигателя — это ротор, имеющий форму треугольника (cм. фотографии и рисунок). И этот ротор, с помощью зубьев шестерни, входит в зацепление с шестерней другой детали, но неподвижной — статором. Принцип работы роторного двигателя можно посмотреть на видеоролике чуть ниже и он основан на том, что вершины треугольного ротора, при его вращении трутся по эпитрохоидальной (имеющей форму восьмёрки) и полированной внутренней поверхности картера (статора).

И при этом ротор своими гранями вершин отсекает при вращении переменные объёмы трёх камер (трёх камер потому, что у ротора три вершины, бывает и другое число, но три — самый распространённый вариант). Камеры образуются отсеканием вершинами ротора внутренней поверхности статора (при вращении ротора).

При вращении ротора получается, что ротор играет роль и поршня и клапанов при работе мотора. И такая уникальная конструкция позволяет осуществлять любой четырёхтактный цикл Отто, Стерлинга или Дизеля, и при этом не нужен отдельный механизм газораспределения с множеством деталей, который имеется в головке цилиндров обычного и хорошо известного нам ДВС.

А герметичность пар в роторном двигателе, достигается торцевыми и радиальными уплотнителями (пластинами), которые при работе ещё лучше прижимаются давлением газов, центробежной силой, а так же специальными плоскими пружинами.

К тому же благодаря отсутствию головки цилиндров с механизмом ГРМ, а так же отсутствию кривошипно-шатунного механизма (коленвала, шатунов) и самих цилиндров, роторно-поршневой двигатель получается очень компактным (см фото слева) и не занимает много места под капотом. Так ещё и кроме своей компактности, такие моторы имеют бóльшую мощность, чем обычные двигатели.

И у такого мотора гораздо меньше деталей, чем у привычного нам ДВС. Это хорошо видно на фото слева. И это далеко не все преимущества и подробнее о преимуществах РПД написано ниже.

Преимущества роторного двигателя.

- Меньшие габаритные размеры, чем у обыччного ДВС (примерно в полтора и даже в два раза). Это позволяет сделать машину более просторной и удобной для обслуживания.

- Бóльшая удельная мощность, при меньшем объёме камеры сгорания, чем у обычного ДВС. Это достигается благодаря тому, что однороторный мотор выдаёт мощность в течении трёх четвертей каждого оборота вала. А на знакомом нам обычном моторе, мощность выдаётся только в течении одной четверти оборота коленвала.

- Меньшее количество деталей (примерно около тридцати), а у обычного ДВС несколько сотен деталей.

- Способность развить большие обороты при отсутствии вибрации, так как нет кривошипно-шатунного механизма, который преобразует возвратно-поступательное движение поршней в вращательное.

- Низкий уровень вибрации, и мотор хорошо уравновешен.

- Отличные динамические показатели автомобиля с РПД, и на низкой передаче можно легко разогнаться более сотни км/ч.

- Ну и главный плюс, который я считаю вернёт эти моторы на дороги в будущем — это меньшая склонность к детонации, по сравнению с обычным ДВС. А значит можно использовать в качестве топлива не только бензин, но и водород — топливо будущего.

Так почему же такой двигатель не стал популярен у производителей автомобилей (исключение фирма Мазда) и до сих пор распространены обычные двигатели?. Чтобы ответить на этот вопрос, рассмотрим недостатки роторного-поршневого двигателя (РПД).

Недостатки роторного двигателя.

Кроме множества преимуществ, у РПД имеется ряд недостатков, из-за которых он не получил широкого распространения:

- Повышенный расход топлива, особенно на низких оборотах, по сравнению с обычным двигателем.

- Сложность производства, так как требуется очень большая точность изготовления трущихся пар и очень качественные сплавы (легированные стали). К тому же на производстве должны быть очень дорогие, сложные и точные металлообрабатывающие станки, так как фреза должна при обработке (например внутренней поверхности статора) следовать очень сложной траектории.

- Быстрый износ уплотнителей, так как площадь пятна контакта маленькая а обороты вала большие. А при износе уплотнителей, из-за прорыва газов повышается токсичность, резко теряется коэффициент полезного действия (КПД) двигателя и потеря мощности.

- Бóльшая склонность к перегреву, чем обычный ДВС. Из-за повышенного перегрева, даже бывают проблемы с воспламенением смеси в камере и чтобы улучшить воспламенение, на такие моторы устанавливают по две свечи зажигания на камеру. Две свечи ставят ещё и потому, что камера сгорания имеет вытянутую плоскую форму, и одной свечи в ней недостаточно.

- В большинстве регионов не возможность ремонта таких двигателей, так как нет ни адекватных специалистов, ни запасных частей.

- Более частая замена моторного масла, из-за того, что ротор соединяется с выходным валом через эксцентриковый механизм и получается большое давление между трущимися деталями. В добавок к этому ещё и большая температура приводит к быстрому износу двигателя, особенно если вовремя не поменять масло, а менять как я уже говорил, его надо чаще. Если же вовремя менять масло, уплотнители и делать капремонт, то ресурс РПД будет достаточно большим. А у некоторых двигателях японской фирмы Мазда, проработать РПД без поломок может около трёхсот тысяч км.

Устройство и более подробный принцип работы роторно-поршневого двигателя.

В роторном двигателе, как и в обычном ДВС вращение выходного вала (работа двигателя) происходит за счёт сгорания топливно-воздушной смеси. И так же как в привычном нам обычном двигателе, РПД имеет впускной канал, через который впрыскивается рабочая смесь, и имеет выпускной канал, через который выбрасываются отработавшие газы.

Но основное отличие состоит в том, что газы, образуемые при сгорании топлива, давят не на поршень (поршни), а на ротор, и от этого ротор передаёт вращение через зубья шестерни и эксцентрики на приводной вал. При этом сам ротор при этом выполняет и роль газораспределителя (как в двухтактном моторе, но не совсем), и делит внутренний объём картера на три отдельных камеры.

И в каждой камере в определённый момент происходит всасывание рабочей смеси, её сжатие, вспышка рабочей смеси и сам рабочий ход от расширения газов, ну и выпуск отработанных газов (четыре такта). Подробно это показано на рисунке слева и описано ниже.

- Такт впуска. Всасывание рабочей смеси происходит в тот момент, когда соответствующая вершина ротора проходит через впускное отверстие в картере двигателя. А при дальнейшем движении ротора, объём соответствующей камеры увеличиваетс и создаётся разряжение, при котором рабочая смесь засасывается в камеру.

- Такт сжатия. Далее при вращении ротора, впускное отверстие отсекается кромкой другой (следующей) вершины ротора, и одновременно объём камеры уменьшается, таким образом рабочая смесь сжимается и давление в камере увеличивается. Пик сжатия (наибольшего давления смеси) достигается в районе свечей зажигания.

- Такт рабочий ход. В этот момент происходит разряд на двух свечах зажигания и соответственно вспышка сжатой рабочей смеси. От вспышки происходит сгорание и расширение продуктов горения, которые с силой толкают ротор, и от этого он проворачивается и вращает выходной вал.

- Такт выпуска. Далее, при вращении ротора, кромка одной из вершин ротора проходит выпускное отверстие в картере, открывая его, и через это выпускное отверстие под давлением выходят отработанные газы. Далее первый ротор благодаря силе инерции, а так же благодаря действию второго ротора, работающего асинхронно первому ротору, продолжает своё вращение и подходит опять кромкой к впускному отверстию, для нового такта впуска, и всё повторяется заново.

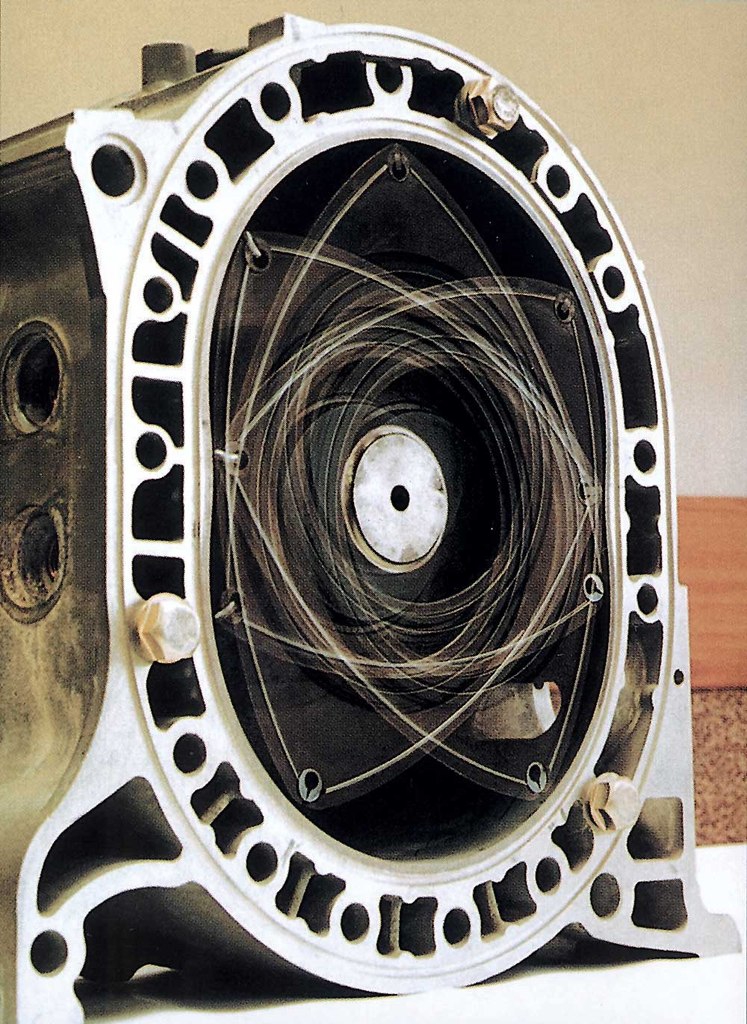

Но как понял читатель из выше описанного, чтобы лучше сбалансировать РПД, а так же уменьшить вибрацию и предотвратить детонацию, применяют не один а два ротора (см. фото выше, где показан РПД в разобранном виде). А сам ротор (роторы) немного смещён (эксцентричен) от выходного вала, ось которого расположена строго по центру и передаёт вращение на вал как бы обкатывая его по кругу.

Передача вращения происходит воздействием шестерни ротора на шестерню вала (а шестерня вала находится внутри шестерни ротора), а передаточное число рассчитано так, что за один оборот ротора, вал совершает три оборота.

Основные детали роторно-поршневого двигателя. Главная деталь РПД это ротор, имеющий форму треугольника. Причем на каждой из трёх немного выпуклых плоскостей ротора, имеются выборки (углубления — см. фото), которые делаются на заводе для того, чтобы немного увеличить рабочий объём двигателя.

На каждой из трёх вершин ротора, вставлены уплотнительные пластинки, которые уплотняют сам ротор относительно внутренней поверхности картера двигателя, и делят внутреннюю полость картера на три камеры. Пластинки трутся о внутреннюю поверхность картера с большой скоростью и разумеется постепенно изнашиваются. Поэтому они вставлены в вершину ротора так, что бы по необходимости их можно было заменить новыми, взамен изношенных.

Так же с каждой стороны ротора (ближе к центру — см. фото) установлены уплотнительные кольца, которые герметизируют (отделяют) полость камер от картера. Ну и в самом центре ротора жёстко вмонтирована кольцевая шестерня (зубчатый венец), которая как бы обкатывается вокруг меньшей шестерни, закреплённой на валу двигателя, и передаётся вращение выходному валу.

Сам ротор (роторы) помещён в картер, а картер состоит из нескольких плит, которые плотно соединяются между собой, образуя несколько отсеков и разделяющие их стенки. Как правило разделительная стенка делит двигатель на две основные части (полости), в каждой их которых работает свой отдельный ротор (обычно в моторе два ротора).

Каждая полость имеет впускной и выпускной каналы, и сложную форму в виде восьмёрки, которую не так то просто выполнить при производстве. К тому же стенки должны быть изготовлены из очень твёрдого материала, иначе они быстро износятся, и от этого давление в камерах упадёт, и соответственно упадёт и мощность мотора.

Сам картер имеет с наружи двойную стенку (как блок обычного ДВС) для циркуляции между стенками охлаждающей жидкости системы охлаждения. А в центре картера имеются отверстия, в которые запрессованы подшипники, на которых висит вал мотора.

Вал роторного двигателя с виду похож на распределительный вал обычного ДВС (см. фото), так как имеет эксцентрики, похожие на кулачки распредвала обычного мотора. Вал изготовлен так, что эксцентрики расположены на нём в противоположных сторонах вала. И когда на эти эксцентрики при сборке будет насажены два ротора (насажены на подшипники скольжения), то роторы будут работать в противофазе, помогая друг другу в работе.

То есть работа двух роторов будет подобна работе двух поршней четвёртого и второго цилиндров обычного четырёхцилиндрового мотора — один из них в начальной стадии впуска рабочей смеси, а другой в стадии выпуска отработавших газов. И именно из-за того, что роторы сидят на эксцентриках вала, при вращении роторов в противофазе будет вращаться и вал РПД, передавая вращение на трансмиссию.

Ну а как же применение роторно-поршневого двигателя на автомобилях — есть ли смысл?

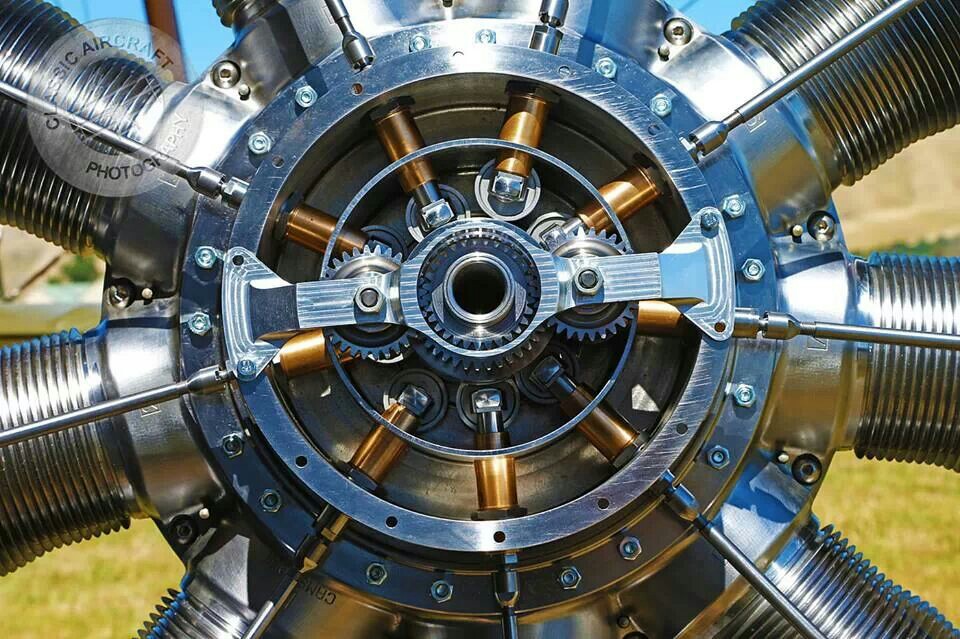

Первым автопроизводителем, который установил РПД на свой автомобиль ещё в конце 60-х годов прошлого века, была компания NSU (о их машине, двигателе и о машинах Мазда, смотрите интересный видеоролик под статьёй). А авто-производитель, которому удалось поставить такие двигатели на поток, применяя их на своих автомобилях — является всем известная японская Мазда.

РПД установленный на некоторые её машины, при рабочем объёме всего в 1,3 литра, способен развить мощность в 250 лошадей. Но и это ещё не всё, благодаря постоянному совершенствованию своих роторных моторов, им удалось существенно снизить расход топлива и масла, а главное снизить токсичность. Это позволило вывести автомобили с РПД на европейский рынок, который наиболее жёсткий к экологическим нормам.

Это позволило вывести автомобили с РПД на европейский рынок, который наиболее жёсткий к экологическим нормам.

К тому же в 1995 году был разработан новейший РПД, который назвали RENESIS, что означает новая жизнь роторного мотора. Этот мотор был впервые установлен на новый маздовский концепткар «Mazda RX-01″ и показал отличную динамику разгона. А улучшенный вариант такого мотора был установлен в 1999 году на спортивный концепткар «RX-EVOLV». Этот двигатель планируют устанавливать серийно на автомобиль «Mazda RX-8″.

Большая экономичность нового двигателя была достигнута за счёт применения более совершенных форсунок и использования боковых окон для выпуска отработанных газов. Так же были установлены усовершенствованные свечи зажигания, которые существенно улучшили полноту сгорания топлива.

К тому же выпускной коллектор был изготовлен с двойной стенкой, позволяющей повысить температуру выпускных газов и быстро прогревать каталитический нейтрализатор, даже при минусовой температуре окружающего воздуха. Ну и была усовершенствована система смазки с мокрым картером, и количество масла в картере было уменьшено вдвое, по сравнению с обычными РПД.Ну и кроме идеальной плавности работы нового мотора, был улучшен и звук выхлопа, который не описать, это нужно слышать.

Многие могут сказать, что несмотря на многие преимущества, технология производства таких двигателей довольно сложна и требует новейшего оборудования. Но ведь многие высокотехнологические детали, которые имеются сейчас на многих серийных машинах, когда то казались сложными и не практичными, и применялись только на спортивных машинах.

Например когда то и никасилевое покрытие цилиндров серийного двигателя, или вентилируемые тормозные диски, казались сложными, дорогими и трудновыполнимыми, а сейчас на большинстве серийных машин это обычное явление.

Сейчас ведутся работы по применению на таких двигателях водородного топлива, ведь роторный двигатель не склонен к детонации и способен работать на водороде, и скорей всего за РПД будущее, поживём — увидим.

Rc lander outer rotor motor thrust stand measuring table tester Sale

Доставка

Общее расчетное время, необходимое для получения заказа, показано ниже:

- Вы размещаете свой заказ

- (Время обработки)

- Мы отправляем ваш заказ

- (Время доставки)

- Доставка!

Общее расчетное время доставки

Общее время доставки рассчитывается с момента размещения вашего заказа до момента его доставки. Общее время доставки разбито на время обработки и время доставки.

Время обработки: Время, необходимое для подготовки вашего(их) товара (ов) для отправки из нашего склада. Это включая подготовку ваших товаров, проверку качества и упаковку для отправки.

Время доставки: Время нужно вашему(им) товару(ам) для отправления из нашего склада в вашего назначения.

Рекомендуемые способы доставки для вашей страны/региона приведены ниже:

Доставка до: Отправка изЭтот склад не может быть отправлен к вам.

| Метод(ы) доставки | Срока доставки | Информация о треке |

|---|

Примечание:

(1) Время доставки, указанное выше, относится к расчетному времени рабочих дней, которое будет отправлена после отправки заказа.

(2) Рабочие дни не включают субботу/воскресенье и любые праздничные дни.

(3) Эти оценки основаны на нормальных обстоятельствах и не являются гарантией сроков доставки.

(4) Мы не несем ответственности за сбои или задержки в доставке в результате любого форс-мажорного события, такого как стихийное бедствие, непогоды, войны, таможенные вопросы и любые другие события, находящиеся вне нашего прямого контроля.

(5) Ускоренная доставка не может использоваться для адресов PO Box

расчетные налоги:предполагаемые налоги: может применяться налог на товары и услуги.

Способ оплаты

Мы поддерживаем следующие способы оплаты.Нажмите для получения дополнительной информации, если вы запутались в как платить.*В настоящее время мы предлагаем COD платежи для Саудовской Аравии, Объединенных Арабских Эмиратов, Кувейта, Омана, Бахрейна, Таиланда, Сингапура, Малайзии, Филиппин, Индонезии. Мы отправим код подтверждения на ваш мобильный телефон, чтобы подтвердить правильность ваших контактных данных. Пожалуйста, убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

*Оплата с рассрочкой (кредитная карта) или Boleto Bancário доступна только для заказов с доставкой в Бразилии.

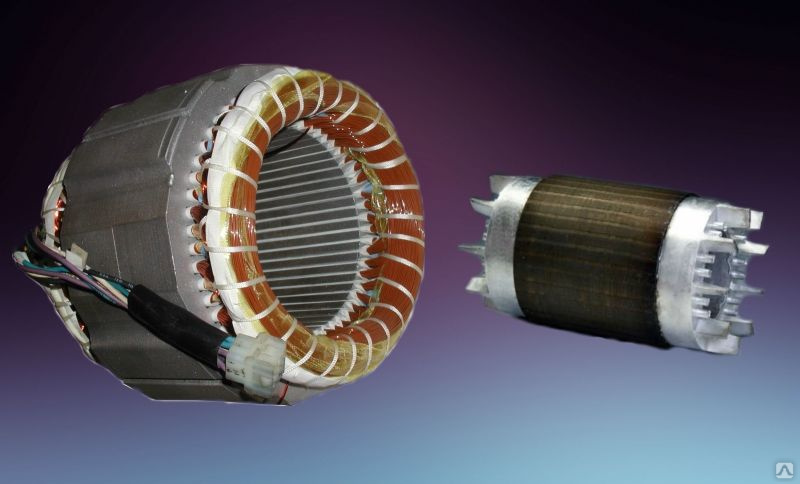

Вращение ротора двигателей переменного тока

Как упоминалось в нашей предыдущей статье о вращающихся магнитных полях двигателей переменного тока, в этой статье будет рассмотрено, как магнитное поле на самом деле создает крутящий момент и вращает нагрузку. Если вы новичок в этой серии, вы можете начать с нашей статьи о конструкции двигателей переменного тока. В противном случае мы сразу перейдем к вращению ротора.

ПОСТОЯННЫЙ МАГНИТ

Чтобы проиллюстрировать, как работает ротор, представьте установку магнита на вал в качестве замены ротора с короткозамкнутым ротором.Как подробно рассказывалось в нашей последней статье, когда энергия проходит через обмотки статора, образуется вращающееся магнитное поле. Вращающееся магнитное поле, образованное обмотками статора, затем будет взаимодействовать с отдельным магнитным полем, создаваемым установленным на валу магнитом. Это взаимодействие между магнитными полями следует основам моторного магнетизма и полярности.

Например, южный полюс магнита притягивается к северному полюсу вращающегося магнитного поля. Точно так же северный полюс магнита притягивается к южному полюсу вращающегося магнитного поля.В результате магнит может вращаться, когда его тянет вращающееся магнитное поле. Эта конструкция, используемая в некоторых двигателях, известна как синхронный двигатель с постоянными магнитами.

Точно так же северный полюс магнита притягивается к южному полюсу вращающегося магнитного поля.В результате магнит может вращаться, когда его тянет вращающееся магнитное поле. Эта конструкция, используемая в некоторых двигателях, известна как синхронный двигатель с постоянными магнитами.

ЭЛЕКТРОМАГНИТ НАПРЯЖЕНИЯ НАПРЯЖЕНИЯ

Теперь давайте вернем ротор с короткозамкнутым ротором вместо установленного на валу магнита. В основном они ведут себя одинаково. Если на статор подается электричество, ток будет проходить через обмотку и расширять электромагнитное поле. Это расширенное поле будет пересекать стержни ротора.

Напряжение (или электродвижущая сила [ЭДС]) индуцируется, когда стержень ротора или другой тип проводника попадает в магнитное поле. В стержне ротора индуцированное напряжение создает ток. Ток протекает через стержни ротора и вокруг концевого кольца. По мере протекания тока вокруг каждого стержня ротора создается больше магнитных полей.

В цепи переменного тока ток регулярно меняется по направлению и величине. Вот почему ток также вызывает регулярное изменение полярности магнитного поля ротора и статора.В результате ротор с короткозамкнутым ротором образует электромагнит с чередующимися северным и южным полюсами.

На рисунке ниже представлен момент времени, когда ток через обмотку A1 создает северный полюс. Увеличивающееся магнитное поле распространяется по соседнему стержню ротора, что индуцирует напряжение. В результате в зубе ротора создается магнитное поле южного полюса. Затем ротор следует вращающемуся магнитному полю статора.

SLIP

Поскольку ротор следует вращающемуся магнитному полю статора, необходимо различать скорость.Причина этого в том, что если бы оба они вращались с одинаковой скоростью, они бы не разделяли относительное движение. Без относительного движения никакие линии магнитного потока не будут обрезаны, а ротор не получит индуцированного напряжения. Различие в скорости известно как «скольжение». НЕОБХОДИМО СКОЛЬЖЕНИЕ ДЛЯ СОЗДАНИЯ МОМЕНТА МОМЕНТ . Величина нагрузки определяет скольжение. Если величина нагрузки увеличивается, скольжение увеличивает или замедляет ротор. При уменьшении нагрузки скольжение уменьшится или ускорит ротор. Скольжение отображается в процентах и рассчитывается по формуле ниже.

НЕОБХОДИМО СКОЛЬЖЕНИЕ ДЛЯ СОЗДАНИЯ МОМЕНТА МОМЕНТ . Величина нагрузки определяет скольжение. Если величина нагрузки увеличивается, скольжение увеличивает или замедляет ротор. При уменьшении нагрузки скольжение уменьшится или ускорит ротор. Скольжение отображается в процентах и рассчитывается по формуле ниже.

В качестве примера представьте, что четырехполюсный двигатель 60 Гц имеет синхронную скорость (NS) 1800 об / мин. Предположим, что частота вращения ротора (при полной нагрузке) составляет 1765 об / мин (NR). Если следовать формуле, скольжение составляет 1,9%.

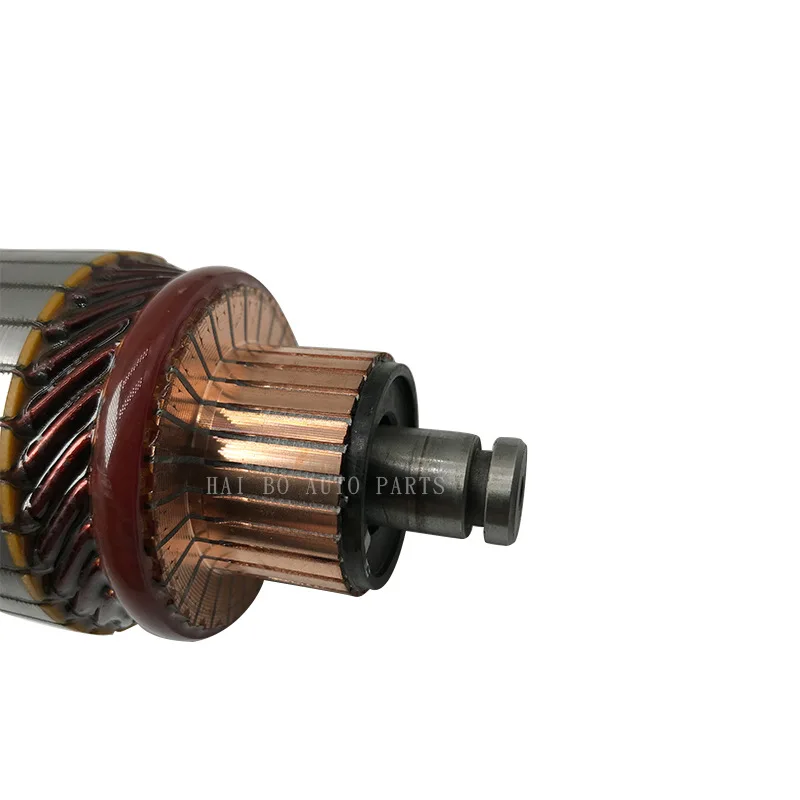

ДВИГАТЕЛЬ С НАВИВКОЙ РОТОРА

Теперь давайте отойдем от более распространенного ротора с короткозамкнутым ротором и исследуем намотанный ротор. Одно из отличий ротора с обмоткой от ротора с короткозамкнутым ротором состоит в том, что он состоит из катушек, а не стержней. Эти катушки подключены к внешним переменным резисторам через щетки и контактные кольца.Напряжение индуцируется в обмотках ротора вращающимся магнитным полем. Скорость двигателя можно регулировать, увеличивая или уменьшая сопротивление обмотки ротора:

- Скорость двигателя может быть уменьшена на увеличивая сопротивление обмоток ротора, что приводит к меньшему протеканию тока.

- Скорость двигателя может быть увеличена на уменьшена сопротивление обмоток ротора, что позволяет увеличить ток.

Третий тип двигателя переменного тока — это синхронный двигатель, который не является асинхронным.Один тип построен аналогично ротору с короткозамкнутым ротором; однако он имеет обмотки катушки И стержни ротора. Щетки и контактные кольца подключают обмотки катушки к внешнему источнику постоянного тока. Когда к статору подается переменный ток, синхронный двигатель запускается подобно ротору с короткозамкнутым ротором. После того, как двигатель достигает максимальной скорости, на катушки ротора подается постоянный ток. Это создает сильное постоянное магнитное поле в роторе, которое соответствует вращающемуся магнитному полю. В результате ротор вращается с той же скоростью, что и вращающееся магнитное поле (или синхронной скоростью).Следовательно, нет пробуксовки. Различные типы синхронных двигателей имеют ротор с постоянными магнитами. В этом случае внешний источник постоянного тока не нужен, потому что ротор представляет собой постоянный магнит. Эти типы можно найти на синхронных двигателях малой мощности.

Это создает сильное постоянное магнитное поле в роторе, которое соответствует вращающемуся магнитному полю. В результате ротор вращается с той же скоростью, что и вращающееся магнитное поле (или синхронной скоростью).Следовательно, нет пробуксовки. Различные типы синхронных двигателей имеют ротор с постоянными магнитами. В этом случае внешний источник постоянного тока не нужен, потому что ротор представляет собой постоянный магнит. Эти типы можно найти на синхронных двигателях малой мощности.

Мы надеемся, что это руководство по вращению ротора двигателей переменного тока помогло вам лучше понять, как работают электродвигатели. Если вы хотите узнать больше, ознакомьтесь с другими нашими ресурсами, посвященными терминологии двигателей переменного тока и тому, как читать паспортные таблички электродвигателей.

Двигатель с обмоткой ротора: Что это такое?

Двигатель с фазным ротором — это разновидность трехфазного асинхронного двигателя, предназначенная для обеспечения высокого пускового момента для нагрузок с высокой инерцией при очень низком токе.

Двигатели с фазным ротором также называют двигателями с фазным ротором.

Статор двигателя с фазным ротором такой же, как у типичного асинхронного двигателя, но ротор имеет трехфазную обмотку, причем каждый из выводов обмотки подключен к отдельным контактным кольцам.Напротив, традиционный асинхронный двигатель (он же «двигатель с короткозамкнутым ротором») имеет обмотки, которые постоянно закорочены концевым кольцом.

Контактные кольца двигателя с фазным ротором содержат щетки, которые образуют внешнюю вторичную цепь, в которую может быть добавлено полное сопротивление (сопротивление). Во время пуска это сопротивление включается последовательно с обмотками ротора. Это добавленное сопротивление заставляет ток ротора идти по фазе с током статора, что увеличивает развиваемый крутящий момент. Но добавленное сопротивление также уменьшает ток во вторичной цепи, поэтому очень высокий пусковой момент может быть получен с низким пусковым током .

Но добавленное сопротивление также уменьшает ток во вторичной цепи, поэтому очень высокий пусковой момент может быть получен с низким пусковым током .

Изображение предоставлено: TMEIC

Традиционным асинхронным двигателям с короткозамкнутым ротором при запуске может потребоваться от 400 до более 1000 процентов тока полной нагрузки.

Если полное сопротивление вводится во вторичную цепь при работающем двигателе, ток ротора уменьшается, а скорость двигателя уменьшается.Но по мере того, как скорость двигателя уменьшается, в обмотках ротора индуцируется большее напряжение, и вырабатывается больше тока для создания необходимого крутящего момента при этой пониженной скорости.

Постепенно уменьшая сопротивление , позволяет двигателю набрать нормальную рабочую скорость, обеспечивая плавное ускорение нагрузки. Поддерживая некоторое сопротивление во вторичной цепи, можно до определенного предела контролировать скорость. Но этот метод регулирования скорости теряет свою эффективность по мере увеличения скорости — примерно до 50 процентов номинальной скорости при полной нагрузке.Когда сопротивление во вторичной цепи полностью закорочено, двигатель электрически ведет себя как традиционный двигатель с короткозамкнутым ротором.

Контактные кольца образуют вторичный внешний контур. Добавление сопротивления в эту цепь изменяет кривую крутящего момента двигателя. Недостатками двигателей с фазным ротором являются сложность и необходимость технического обслуживания контактных колец и щеток по сравнению с традиционными двигателями с короткозамкнутым ротором. Однако двигатели с фазным ротором полезны в приложениях с высокими инерционными нагрузками, таких как большие вентиляторы, насосы и мельницы, поскольку конструкция с фазным ротором позволяет постепенно ускорять нагрузку за счет управления скоростью и крутящим моментом. И они могут развивать очень высокий пусковой крутящий момент в состоянии покоя с низким пусковым током. Хотя в настоящее время преобладают традиционные асинхронные двигатели с приводами с регулируемой скоростью, двигатели с фазным ротором также могут использоваться для приложений с регулируемой скоростью, если не требуется очень точное управление скоростью.

И они могут развивать очень высокий пусковой крутящий момент в состоянии покоя с низким пусковым током. Хотя в настоящее время преобладают традиционные асинхронные двигатели с приводами с регулируемой скоростью, двигатели с фазным ротором также могут использоваться для приложений с регулируемой скоростью, если не требуется очень точное управление скоростью.

Изображение предоставлено: TECO-Westinghouse Motors, Inc.

Асинхронные двигатели с фазным ротором| Двигатели переменного тока

Ротор Асинхронный двигатель имеет статор, подобный асинхронному двигателю с короткозамкнутым ротором, но ротор с изолированными обмотками, выведенными через контактные кольца и щетки.

Однако на контактные кольца не подается питание. Их единственная цель — обеспечить включение сопротивления последовательно с обмотками ротора при запуске (рисунок ниже). Это сопротивление закорачивается при запуске двигателя, чтобы ротор электрически выглядел как его копия с короткозамкнутым ротором.

Асинхронный двигатель с ротором

Q: Зачем подключать сопротивление последовательно с ротором?

A: Асинхронные двигатели с короткозамкнутым ротором потребляют от 500% до более 1000% тока полной нагрузки (FLC) во время запуска.Хотя это не является серьезной проблемой для небольших двигателей, это проблема для больших (10 кВт) двигателей.

Последовательное включение сопротивления с обмотками ротора не только снижает пусковой ток, ток заторможенного ротора (LRC), но также увеличивает пусковой крутящий момент, крутящий момент заторможенного ротора (LRT). На рисунке ниже показано, что при увеличении сопротивления ротора с R 0 до R 1 до R 2 пик крутящего момента при пробое смещается влево до нулевой скорости.

Обратите внимание, что этот пик крутящего момента намного выше, чем пусковой крутящий момент, доступный без сопротивления ротора (R 0 ), скольжение пропорционально сопротивлению ротора, а крутящий момент отрыва пропорционален скольжению. Таким образом, при запуске создается высокий крутящий момент.

Таким образом, при запуске создается высокий крутящий момент.

Пик пробивного момента сдвигается на нулевую скорость за счет увеличения сопротивления ротора

Сопротивление снижает крутящий момент, доступный при полной скорости вращения. Но это сопротивление закорачивается к моменту запуска ротора. Закороченный ротор работает как ротор с короткозамкнутым ротором. Тепло, выделяемое при запуске, в основном рассеивается за пределами двигателя в пусковом сопротивлении.

Сложность и техническое обслуживание щеток и контактных колец является недостатком ротора с обмоткой по сравнению с простым ротором с короткозамкнутым ротором.

Этот двигатель подходит для пуска высокоинерционных нагрузок. Высокое пусковое сопротивление обеспечивает высокий крутящий момент отрыва при нулевой скорости. Для сравнения, ротор с короткозамкнутым ротором демонстрирует отрывной (пиковый) крутящий момент только на 80% от его синхронной скорости.

Контроль скорости

Скорость двигателя можно изменять, возвращая переменное сопротивление в цепь ротора.Это снижает ток и скорость ротора. Высокий пусковой крутящий момент, доступный при нулевой скорости, а также разрывной крутящий момент при пониженной передаче недоступен на высокой скорости.

См. График R 2 при 90% Ns, рисунок ниже. Резисторы R 0 , R 1 , R 2 , R 3 увеличиваются по значению с нуля.

Более высокое сопротивление при R 3 еще больше снижает скорость. Регулировка скорости плохая по отношению к изменяющимся нагрузкам крутящего момента. Этот метод управления скоростью полезен только в диапазоне от 50% до 100% полной скорости.

Контроль скорости хорошо работает с нагрузками с переменной скоростью, такими как лифты и печатные машины.

Сопротивление ротора контролирует скорость асинхронного двигателя с фазным ротором

Индукционный генератор с двойным питанием

Ранее мы описали асинхронный двигатель с короткозамкнутым ротором, действующий как генератор, если его скорость превышает синхронную. (См. Генератор переменного тока с асинхронным двигателем). Это индукционный генератор с однополярным питанием и , имеющий электрические соединения только с обмотками статора.

(См. Генератор переменного тока с асинхронным двигателем). Это индукционный генератор с однополярным питанием и , имеющий электрические соединения только с обмотками статора.

Асинхронный двигатель с фазным ротором может также действовать как генератор, когда его скорость превышает синхронную. Поскольку имеются соединения как со статором, так и с ротором, такая машина известна как индукционный генератор с двойным питанием (DFIG).

Сопротивление ротора допускает превышение скорости асинхронного генератора с двойным питанием

Индукционный генератор с однополярным питанием имел полезный диапазон скольжения только 1% при приводе в действие неприятным моментом ветра.Поскольку скорость асинхронного двигателя с фазным ротором можно регулировать в диапазоне 50-100% путем добавления сопротивления в ротор, мы можем ожидать того же от асинхронного генератора с двойным питанием.

Мы можем не только замедлить ротор на 50%, но и увеличить его скорость на 50%. То есть мы можем изменять скорость асинхронного генератора с двойным питанием на ± 50% от синхронной скорости. На практике более практично ± 30%.

Если генератор превышает скорость, сопротивление в цепи ротора поглотит избыточную энергию, в то время как статор подает постоянные 60 Гц в линию электропередачи (рисунок выше).В случае пониженной скорости отрицательное сопротивление, вставленное в цепь ротора, может восполнить дефицит энергии, по-прежнему позволяя статору питать линию электропередачи мощностью 60 Гц.

Преобразователь восстанавливает энергию от ротора индукционного генератора с двойным питанием

На практике сопротивление ротора может быть заменено преобразователем, поглощающим мощность от ротора и подающим мощность в линию питания вместо ее рассеивания.Это повышает эффективность генератора.

Преобразователь заимствует энергию от линии питания для ротора индукционного генератора с двойным питанием, что позволяет ему хорошо работать при синхронной скорости.

Преобразователь может «заимствовать» мощность из линии для низкоскоростного ротора, который передает ее на статор. Заимствованная мощность вместе с большей энергией на валу передается на статор, подключенный к линии электропередачи.

Похоже, что статор подает на линию 130% мощности. Имейте в виду, что ротор «занимает» 30%, оставляя линию со 100% для теоретического DFIG без потерь.

Характеристики асинхронного двигателя с обмоткой ротора

- Превосходный пусковой момент для высокоинерционных нагрузок.

- Низкий пусковой ток по сравнению с асинхронным двигателем с короткозамкнутым ротором.

- Скорость — это величина сопротивления от 50% до 100% полной скорости.

- Более тщательное обслуживание щеток и контактных колец по сравнению с двигателями с короткозамкнутым ротором.

- Генераторная версия машины с фазным ротором известна как индукционный генератор с двойным питанием , машина с регулируемой скоростью.

СВЯЗАННЫЙ РАБОЧИЙ ЛИСТ:

Основы двигателя с внешним ротором: конструкция и применение

Обычные бесщеточные двигатели постоянного тока сконструированы с ротором с постоянными магнитами, расположенным внутри статора с обмоткой. Но один из типов двигателей постоянного тока разработан с ротором снаружи и статором, размещенным внутри ротора .Постоянные магниты установлены на внутреннем диаметре корпуса ротора (иногда называемом «колоколом» или «чашей»), и ротор вращается вокруг внутреннего статора с обмотками. Эта конструкция часто упоминается как двигатель с внешним ротором , но также может называться двигателем с внешним ротором, двигателем с внешним ротором или чашечным двигателем.

Как следует из названия, двигатель с внешним ротором спроектирован с ротором снаружи и статором, размещенным внутри ротора.Изображение предоставлено: Nidec Corporation

Конструкция с внешним ротором обеспечивает несколько преимуществ в производительности. Во-первых, для размещения статора ротор двигателя с внешним ротором по необходимости больше, чем ротор обычного двигателя постоянного тока. А более крупный ротор означает более высокую инерцию, что помогает гасить пульсации крутящего момента (обычная проблема для обычных двигателей постоянного тока) и обеспечивать плавную и стабильную работу даже на низких скоростях.

Во-первых, для размещения статора ротор двигателя с внешним ротором по необходимости больше, чем ротор обычного двигателя постоянного тока. А более крупный ротор означает более высокую инерцию, что помогает гасить пульсации крутящего момента (обычная проблема для обычных двигателей постоянного тока) и обеспечивать плавную и стабильную работу даже на низких скоростях.

Еще одним преимуществом двигателей с внешним ротором является то, что они обычно могут создавать более высокий крутящий момент, чем конструкции с внутренним ротором сопоставимых размеров. Напомним, что крутящий момент — это произведение магнитной силы на радиус воздушного зазора (длина магнитного потока).Для данного диаметра двигателя двигатели с внешним ротором имеют большую площадь воздушного зазора, чем конструкции с внутренним ротором, а больший воздушный зазор позволяет создавать более высокую силу. Они также имеют больший радиус воздушного зазора, что увеличивает «плечо рычага» для создания крутящего момента. Больший диаметр (и, следовательно, окружность) ротора в конструкциях с внешним ротором также означает, что ротор может вмещать больше полюсов, что дополнительно увеличивает магнитный поток.

По сравнению с двигателем с внутренним ротором, двигатель с внешним ротором имеет большую площадь для развития магнитного потока и больший радиус воздушного зазора, который действует как «плечо рычага» для создания крутящего момента.Изображение предоставлено: T. Reichert, Лаборатория силовых электронных систем

Двигатели с внешним ротором в осевом направлении короче, чем двигатели с внутренним ротором с аналогичными рабочими характеристиками. Благодаря компактным размерам и высокому крутящему моменту они идеально подходят для непосредственного управления воздушными винтами дистанционно управляемых моделей самолетов и дронов. В высокоточных приложениях, таких как оптические приводы, их плавная и стабильная скорость является преимуществом по сравнению с двигателями других типов. А в приложениях с изменяющейся нагрузкой, таких как промышленные электроинструменты, насосы, вентиляторы и воздуходувки, высокая инерция двигателей с внешним ротором может помочь «протолкнуть» колебания нагрузки и обеспечить стабильный выходной крутящий момент.

А в приложениях с изменяющейся нагрузкой, таких как промышленные электроинструменты, насосы, вентиляторы и воздуходувки, высокая инерция двигателей с внешним ротором может помочь «протолкнуть» колебания нагрузки и обеспечить стабильный выходной крутящий момент.

Вентиляторы и нагнетатели — одно из наиболее распространенных применений двигателей с внешним ротором благодаря особому конструктивному преимуществу: внешний ротор может служить в качестве ступицы вентилятора или крыльчатки нагнетателя. Это обеспечивает компактный корпус и позволяет крыльчатке действовать как большой вращающийся радиатор и способствовать охлаждению двигателя.

Но интеграция ротора в крыльчатку также увеличивает механическую постоянную времени двигателя — время, необходимое двигателю для достижения 63,2 процента его конечной скорости при заданном напряжении — важный параметр для защиты двигателя от перегрева.

τ м = механическая постоянная времени двигателя

R = сопротивление обмотки

J = инерция ротора

K e = постоянная обратной ЭДС

K t = постоянная крутящего момента

Как показано в уравнении, механическая постоянная времени двигателя частично зависит от инерции ротора. Когда ротор встроен в крыльчатку, инерция ротора и крыльчатки учитывается вместе.Эта более высокая инерция приводит к более высокой механической постоянной времени и, следовательно, к более длительному времени, в течение которого двигатель достигает требуемой скорости.

Электродвигатель | Британника

Самый простой тип асинхронного двигателя показан на рисунке в разрезе. Трехфазный набор обмоток статора вставлен в пазы в железе статора. Эти обмотки могут быть подключены по схеме «звезда», обычно без внешнего подключения к нейтральной точке, или по схеме «треугольник».Ротор состоит из цилиндрического стального сердечника с проводниками, размещенными в пазах по всей поверхности. В наиболее обычной форме эти проводники ротора соединены вместе на каждом конце ротора токопроводящим концевым кольцом.

В наиболее обычной форме эти проводники ротора соединены вместе на каждом конце ротора токопроводящим концевым кольцом.

Поперечное сечение трехфазного асинхронного двигателя.

Британская энциклопедия, Inc. Принцип работы асинхронного двигателя может быть разработан, сначала предположив, что обмотки статора подключены к трехфазному источнику питания и что набор из трех синусоидальных токов, показанных на рисунке, протекает в обмотках статора.На этом рисунке показано влияние этих токов на создание магнитного поля через воздушный зазор машины в течение шести мгновений цикла. Для простоты показана только центральная токопроводящая петля для каждой фазной обмотки. В момент t 1 на чертеже ток в фазе a является максимальным положительным, а ток в фазах b и c составляет половину отрицательного значения. Результатом является магнитное поле с приблизительно синусоидальным распределением вокруг воздушного зазора с максимальным значением наружу вверху и максимальным значением внутрь внизу.В момент времени t 2 на рисунке (т. Е. Одна шестая цикла позже), ток в фазе c является максимально отрицательным, в то время как в фазе b и фазе a составляет половину значения. положительный. Результат, как показано на рисунке для t 2 , снова представляет собой синусоидально распределенное магнитное поле, но повернутое на 60 ° против часовой стрелки. Исследование распределения тока для t 3 , t 4 , t 5 и t 6 показывает, что магнитное поле продолжает вращаться с течением времени.Поле совершает один оборот за один цикл токов статора. Таким образом, совокупный эффект трех равных синусоидальных токов, равномерно смещенных во времени и протекающих в трех обмотках статора, равномерно смещенных в угловом положении, должен создать вращающееся магнитное поле с постоянной величиной и механической угловой скоростью, которая зависит от частоты электроснабжение.

Вращательное движение магнитного поля относительно проводников ротора вызывает индуцирование напряжения в каждом из них, пропорциональное величине и скорости поля относительно проводников.Поскольку проводники ротора закорочены друг с другом на каждом конце, в этих проводниках будут протекать токи. В простейшем режиме работы эти токи будут примерно равны индуцированному напряжению, деленному на сопротивление проводника. На этом рисунке показана диаграмма токов ротора за момент времени t 1 рисунка. Видно, что токи приблизительно синусоидально распределены по периферии ротора и расположены так, чтобы создавать вращающий момент против часовой стрелки на роторе (т.е.е. крутящий момент в том же направлении, что и вращение поля). Этот крутящий момент ускоряет ротор и вращает механическую нагрузку. По мере увеличения скорости вращения ротора его скорость относительно скорости вращающегося поля уменьшается. Таким образом, индуцированное напряжение уменьшается, что приводит к пропорциональному снижению тока в проводнике ротора и крутящего момента. Скорость ротора достигает постоянного значения, когда крутящий момент, создаваемый токами ротора, равен крутящему моменту, необходимому на этой скорости для нагрузки, без избыточного крутящего момента, доступного для ускорения объединенной инерции нагрузки и двигателя.

Вращающееся поле и токи, которые оно создает в короткозамкнутых проводниках ротора.

Британская энциклопедия, Inc. Механическая выходная мощность должна обеспечиваться входной электрической мощностью. Первоначальных токов статора, показанных на рисунке, достаточно для создания вращающегося магнитного поля. Чтобы поддерживать это вращающееся поле в присутствии токов ротора, показанных на рисунке, необходимо, чтобы обмотки статора несли дополнительную составляющую синусоидального тока такой величины и фазы, чтобы нейтрализовать влияние магнитного поля, которое в противном случае могло бы возникнуть. токами ротора на рисунке.Полный ток статора в каждой фазной обмотке складывается из синусоидальной составляющей, создающей магнитное поле, и другой синусоиды, опережающей первую на четверть цикла, или 90 °, для обеспечения необходимой электроэнергии. Вторая, или силовая, составляющая тока находится в фазе с напряжением, приложенным к статору, в то время как первая, или намагничивающая, составляющая отстает от приложенного напряжения на четверть цикла или 90 °. При номинальной нагрузке эта намагничивающая составляющая обычно находится в диапазоне 0.От 4 до 0,6 величины силовой составляющей.

токами ротора на рисунке.Полный ток статора в каждой фазной обмотке складывается из синусоидальной составляющей, создающей магнитное поле, и другой синусоиды, опережающей первую на четверть цикла, или 90 °, для обеспечения необходимой электроэнергии. Вторая, или силовая, составляющая тока находится в фазе с напряжением, приложенным к статору, в то время как первая, или намагничивающая, составляющая отстает от приложенного напряжения на четверть цикла или 90 °. При номинальной нагрузке эта намагничивающая составляющая обычно находится в диапазоне 0.От 4 до 0,6 величины силовой составляющей.

Большинство трехфазных асинхронных двигателей работают с обмотками статора, подключенными непосредственно к трехфазному источнику питания постоянного напряжения и постоянной частоты. Типичные напряжения питания находятся в диапазоне от 230 вольт между фазами для двигателей относительно небольшой мощности (например, от 0,5 до 50 киловатт) до примерно 15 киловольт между фазами для двигателей большой мощности до примерно 10 мегаватт.

За исключением небольшого падения напряжения на сопротивлении обмотки статора, напряжение питания согласуется со скоростью изменения магнитного потока в статоре машины во времени.Таким образом, при питании с постоянной частотой и постоянным напряжением величина вращающегося магнитного поля остается постоянной, а крутящий момент примерно пропорционален силовой составляющей тока питания.

В асинхронном двигателе, показанном на предыдущих рисунках, магнитное поле вращается на один оборот за каждый цикл частоты питания. Для источника с частотой 60 Гц скорость поля составляет 60 оборотов в секунду или 3600 оборотов в минуту. Скорость ротора меньше скорости поля на величину, достаточную для того, чтобы индуцировать необходимое напряжение в проводниках ротора для создания тока ротора, необходимого для момента нагрузки.При полной нагрузке скорость обычно на 0,5–5 процентов ниже скорости поля (часто называемая синхронной скоростью), причем более высокий процент применяется к двигателям меньшего размера. Эта разница в скорости часто называется скольжением.

Эта разница в скорости часто называется скольжением.

Другие синхронные скорости могут быть получены с источником постоянной частоты путем создания машины с большим количеством пар магнитных полюсов, в отличие от двухполюсной конструкции, показанной на рисунке. Возможные значения скорости магнитного поля в оборотах в минуту: 120 f / p , где f — частота в герцах (циклов в секунду), а p — количество полюсов (которое должно быть четное число).Данный железный каркас может быть намотан для любого из нескольких возможных количеств пар полюсов с помощью катушек, охватывающих угол приблизительно (360/ p ) °. Крутящий момент, передаваемый от рамы машины, останется неизменным, поскольку он пропорционален произведению магнитного поля и допустимого тока катушки. Таким образом, номинальная мощность рамы, являющаяся произведением крутящего момента и скорости, будет примерно обратно пропорциональна количеству пар полюсов. Наиболее распространенные синхронные скорости для двигателей с частотой 60 Гц — 1800 и 1200 оборотов в минуту.

The Switch — Индукционная техника с твердым ротором

Лучший выбор — цельнороторная техника

Возраст коробок передач постепенно угасает, и появляется новый стандарт. Впервые передовая технология, доступная в настоящее время только для нескольких крупных клиентов, теперь предлагается в виде стандартных пакетов. Теперь преимущества непревзойденной стоимости и компактного размера легко доступны для более широкого спектра высокоскоростных приложений.

Устанавливая новый стандарт

Асинхронный двигатель со сплошным ротором — это уникальный тип асинхронного двигателя с не слоистой конструкцией ротора.Жесткая конструкция обеспечивает непревзойденную стабильность и баланс, обеспечивая исключительную надежность вращающейся системы для всех типов высокоскоростных приложений. В своей простейшей форме цельный ротор представляет собой стержень из ферромагнитной стали, подвергнутый механической обработке. Для повышения производительности могут быть применены усовершенствования, такие как разрезание, добавление концевого кольца с высокой проводимостью или даже включение обоймы ротора.

Для повышения производительности могут быть применены усовершенствования, такие как разрезание, добавление концевого кольца с высокой проводимостью или даже включение обоймы ротора.

Продуманная прочная конструкция ротора обеспечивает превосходную механическую прочность, позволяющую избежать неуравновешенных вибраций.Кроме того, он выдерживает высокие центробежные силы и агрессивные химические вещества, что делает его исключительно надежным и долговечным.

Основываясь на более чем двадцатилетнем опыте, наша технология с твердым ротором теперь доступна в виде стандартизированных двигателей в паре с приводами мощностью от 300 до 1500 кВт и скоростью до 15 000 об / мин.

Чтобы узнать больше о преимуществах перехода на технологию с твердым ротором, загрузите нашу техническую документацию:

Загрузить технический документ: Технология цельного ротора (EN) Загрузить технический документ: Технология цельного ротора (DE) Загрузить технический документ: Технология цельного ротора (IT)

Устранение коробки передач

Прочный двигатель с твердым ротором устраняет необходимость в редукторе, позволяя при этом достигать более высоких скоростей и доступности.

Меньшее количество компонентов, меньшая потребность в обслуживании

Механические проблемы, связанные с коробками передач, больше не являются проблемой. Меньшее количество компонентов также снижает потребность в дополнительных деталях и обслуживании.

Превосходная надежность, непревзойденная эффективность, компактнее на 50%

Прочная конструкция ротора обеспечивает высокую механическую прочность и стабильность, что позволяет достичь более высокого КПД двигателя. Конструкция также более компактна и легче по весу, занимая до 50% меньше места по сравнению с традиционной конструкцией.

Свяжитесь с нами для получения дополнительной информации

Новые технологии для высокоэффективных двигателей

Применение меди в здравоохранении и окружающей среде