Как работать со стеклотканью и эпоксидной смолой | 5domov.ru

Двумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

Плюсы и минуса стекловолокна

Стекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Достоинства | Недостатки |

| Отменная прочность | Значительная ломкость |

| Долговечность | В состоянии пропускать в себя другие вещества |

| Хорошие теплоизоляционные качества | |

| Легок в обработке | |

| Доступная цена |

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Как работать со стеклотканью и эпоксидной смолой

В связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов.

Смешивание эпоксидки и отвердителя

Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность.

Нанесение эпоксидной смолы

Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

- смесь подогревают не небольшом огне, постоянно помешивая при помощи дрели с миксерной насадкой или строительного миксера.

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы; - чтобы придать эпоксидке нужный оттенок, в массу подмешиваются пигменты. Но это приведет к потере прозрачности состава;

- прежде, чем добавлять в эпоксидную смолу отвердитель, нужно ее остудить до температуры в 30 градусов. В процесс охлаждения смесь постоянно необходимо помешивать, чтобы достичь однородности состава. Чтобы получилось качественное вещество, необходимо отвердитель добавлять тоненькой струйкой, очень медленно, чтобы не вылить лишнего. При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего.

По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины.

Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали.

Пропитка стеклоткани эпоксидной смолой

Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой.

Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео:

Эпоксидная смола для объемной заливки

Существуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

- Любое готовое объемное изделия не должно иметь пузырьков. Затвердевать материал должен равномерно по всей толщине. Если предположительная толщина готового изделия превышает 2 миллиметра, то смола наносится слоями. При этом последующий слой наносится после того, как закончится первичная полимеризация предшествующего слоя.

- Эпоксидку можно заливать и в изготовленные заранее формы. Чтобы после полного застывания изделие свободно извлекалась и формы, последнюю предварительно смазывают техническим вазелином. Для придания вещи красивого цвета, применяют порошковый краситель.

- После завершения всех работ готовое изделие помещается в такое место, где температура немного превышает комнатную, и оно хранится там около 3-4 часов. Как только закончилось первичное застывание, деталь помещается в жарочный шкаф на 6 часов для ускорения процесса полимеризации. Если оставить изделие в комнате, то ждать его полного высыхания придется целую неделю.

- Окончательный этап – механическая обработка детали, которая включает в себя шлифование и резку.

Техника безопасности при работе с эпоксидной смолой

При попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

- желательно облачиться в индивидуальные средства защиты, к которым относятся специальная одежда, медицинские перчатки, очки и респиратор;

- содержать эпоксидную смолу необходимо в закрытой емкости;

- место работы с эпоксидкой должно хорошо проветриваться.

Если нечаянно состав попал на кожу, то необходимо быстро смыть его под проточной водой с использованием мыла. Можно также использовать спирт денатурированный. Если смола попала на роговицу глаза, то стоит немедленно обратиться к врачу.

Принципы работы со стеклотканью

Стоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке.

Стеклоткань

Но прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям.

Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

- с использованием печи;

- с применением паяльной лампы;

- прибегаем к помощи разведенного костра.

Отжиг стеклоткани на костре

Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности.

Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео:

youtube.com/embed/AamgHEfKBZQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка.

Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится.

Рекомендации при работе с эпоксидкой и стекловолокном

При работе со стекловолокном нужно учитывать следующие советы:

- сгладить все существующие углы, насколько это возможно, так как заполнить этим веществом острые углы будет очень проблематично;

- температура в помещении должна быть такой, чтобы смола не застывала слишком быстро;

- количество отвердителя в смолу добавляется с таким расчетом, чтобы его не было слишком много;

- при наличии «режущего пистолета» для работы со стекловолокном можно применить «резаный мат», при этом одновременно можно уложить такое количество стекловолокна, сколько необходимо в вашем случае;

- если предполагается сделать что-то грандиозное, то лучше всего его делать это из нескольких небольших составляющих частей, которые впоследствии скрепляются при помощи стекловолокна и эпоксидной смолы.

Изготовление деталей из стекловолокна и эпоксидной смолы

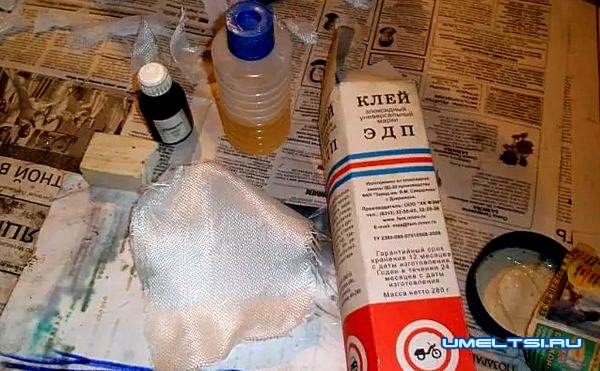

Чтобы создать необходимые детали с использованием эпоксидной смолы и стекловолокна, необходимо иметь в наличии следующие инструменты и материалы:

- эпоксидную или полиэфирную смолу;

- стекломат или стеклоткань;

- специальные ножницы;

- кисточки;

- перчатки;

- очки.

Инструкция по изготовлению деталей выглядит следующим образом:

- Стеклоткань подбирается в зависимости от того, какое изделие необходимо изготовить. Если речь идет о мелких деталях, то стоит использовать ткань с низкой плотностью. При помощи плотной ткани легко сделать деталь большой толщины.

Разная плотность стеклоткани

- Выбор смолы должен быть правильным. Полиэфирные смолы качественнее пропитывают и быстрее сохнут, тогда как эпоксидка доступнее, но время высыхания более длительное.

- К выбору отвердителя необходимо подходить с особой тщательностью и подбирать его под каждый конкретный случай.

Можно также прибегнуть к помощи продавца.

Можно также прибегнуть к помощи продавца. - Для получения копии необходимой детали нужно на исходный вариант наклеить вырезанный кусочек стеклоткани, который после, используя кисточку, пропитать составом смолы и отвердителя. Потом наносится дополнительный слой ткани и опять пропитывается. Максимальное количество слоев за один раз не может превышать трех. Все это оставляется на 24 часа для высыхания при комнатной температуре. После полного высыхания можно добавить еще столько же слоем и так до необходимой толщины. Причем каждый раз смола разводится заново, поэтому стоит для этих целей использовать одноразовые пластиковые стаканчики.

- Не рекомендуется выставлять деталь для просушки под прямые солнечные лучи. Могут образоваться трещины.

- Чтобы не повредить искомый образец, его предварительно обрабатывают воском, обматывают пищевой пленкой или малярным скотчем.

- Если есть необходимость в соединении мелких деталей, их предварительно зачищают наждачной бумагой, чтобы гладкая поверхность стала немного шершавой, а после наносится эпоксидная смола с отвердителем, после плотно прижимаются детали друг к другу.

Больше интересной информации можете узнать из видеороликов:

Как работать со стеклотканью и эпоксидной смолой

2.25 (45%) 4 votes

Работа со стеклотканью и эпоксидной смолой — DRIVE2Решил написать все нюансы для тех кто первый раз захотел покрыть стеклотканью и эпоксидной смолой какое нибудь изделие. Полный размер эпоксидная смола Полный размер Стеклоткань Обклеил изделие бумажным скотчем (если обклеили бумажным скотчем, то не закидывайте в дальний угол, иначе скотч на следующий день начинает отклеиваться). Бумажный скотч закрывает все дырочки, да и к тому же ложится как надо. Можно бумагу нарезать кусочками, а затем кусочки с одной стороны пропитать водой, а с другой промазать клеем ПВА, и накладывать. Мокрые кусочки имеют свойство растягиваться, удобно накладывать. Сделал металлический валик. Полный размер Полный размер Полный размер Полный размер Купил обычный маленький валик. Взял от старого сайленблока сердцевину.  Приварил шайбочки, нарезал резьбу и вооля валик готов. Но скажу так, он оказался бесполезным, так как когда начинаешь им ровнять пропитанная стеклоткани начинает приклеиваться к валику, так что им ни как не получится. Взял маленькую кисточку, межу прочем удобно маленькой. Приготовил два днища от боклашек. Одно для растворителя, что бы ложить кисточку (что бы не засохла), а вторую для приготовления по нем ногу эпоксидной смолы с затвердителем. Ну и конечно нарезал стеклоткань маленькими кусочками. Но скажу так если у вас большое пространство и ровное, то необязательно мелкими, можно и побольше, быстрее можно промазать и пропитать, но главное не в изогнутых местах, иначе большой кусок чуть, чуть начинает выгинать. Приварил шайбочки, нарезал резьбу и вооля валик готов. Но скажу так, он оказался бесполезным, так как когда начинаешь им ровнять пропитанная стеклоткани начинает приклеиваться к валику, так что им ни как не получится. Взял маленькую кисточку, межу прочем удобно маленькой. Приготовил два днища от боклашек. Одно для растворителя, что бы ложить кисточку (что бы не засохла), а вторую для приготовления по нем ногу эпоксидной смолы с затвердителем. Ну и конечно нарезал стеклоткань маленькими кусочками. Но скажу так если у вас большое пространство и ровное, то необязательно мелкими, можно и побольше, быстрее можно промазать и пропитать, но главное не в изогнутых местах, иначе большой кусок чуть, чуть начинает выгинать.

Полный размер Когда вытащите стеклоткань из упаковки, разделите ее, она легко отделяется и становится тоньше. Самое главное не забудьте разделить стеклоткань. Я с этим столкнулся первый раз и ни кто, ни где не сказал что такое возможно. А я значит нарезал и стал накладывать толстый слой.  Во первых он дольше пропитывается, а во вторых на изгибах практически не загибается и выгинается назад. Я таким макаром запорол радиаторную решетку. Во первых он дольше пропитывается, а во вторых на изгибах практически не загибается и выгинается назад. Я таким макаром запорол радиаторную решетку.Полный размер Вот в этих местах толстый слой не загинался. Точнее загинался, но затем обратно выгинался. А на бампере уже отделил и тонким слоем накладывал. Ложилось просто на ура. Промазывал эпоксидкой, затем накладывал кусочек и промазывал (точнее промакивал кисточкой, так как мазать не получиться, стеклоткань отделяется) эпоксидкой. Затем промазывал рядом и опять накладывал стеклоткань в нахлест, и опять промакивал стеклоткань. Полный размер На изгибах желательно по больше накладывать, для прочности. Надеюсь это поможет тем кто в первый раз захочет заняться этим, но не хотел бы в первый раз запороть изделие. Ведь материал стоит не дешево, да и если в первый раз не получиться, то многие потом бросают из за того что не получилось. У меня получилось со второго раза и результатом я доволен. Желаю начинающим удачи! www. Как работать со стеклотканью и эпоксидной смолойСтеклоткань совместно с эпоксидной смолой часто применяются для упрочнения, гидроизоляции, ремонта и сглаживания поверхностей. Эффективными и наиболее удобными считаются несколько вариантов их нанесения. Наиболее часто используются технологии «мокрой» и «влажной» обработки.

«Влажный» способВариант, предполагающий «влажное» нанесение хорошо подходит для обработки больших участков малыми порциями смолы. Этот способ подразумевает наклеивание стеклоткани на основу, уже обработанную эпоксидной смолой. Для качественного нанесения нужно выполнить следующие действия:

Неровности и образовавшиеся переходы между тканью и поверхностью равняют массой из смолы и наполнителя. Если процесс выравнивания осуществляется после приклеивания ткани, то сверху шпатлевки следует наносить два-три слоя смолы. Результатом такой работы становится формирование тонкой защитной пленки, маскировка тканевой текстуры.

«Сухое» нанесениеЭтот способ предполагает нанесение материала на сухую основу, после чего происходит его пропитывание эпоксидной смолой.

Если стеклоткань становится прозрачной, приобретает малозаметную текстуру, то это свидетельствует об оптимальном количестве смолы. Ее избыток проявляется зонами с глянцевым блеском. Пористые участки следует обрабатывать так, чтобы смола хорошо напитала не только ткань, но и поверхность под ней. Дата публикации: 02.06.2019

Поделиться в социальных сетях: polymerika.ru Как работать с эпоксидной смолой и стеклотканьюЭпоксидная смола и стеклоткань — идеальный материал для умелых рук. С их помощью можно создавать любые детали небольшого размера, в том числе испытывающих сильную нагрузку. Незаменим этот материал в создании моделей танков, машин, самолетов, кораблей, с его помощью можно отремонтировать бензобак, капот, крыло настоящего автомобиля и многое-многое другое.

Вам понадобится

Инструкция

1 Выбирайте вид стеклоткани в зависимости от целей ее применения. Мелкие детали лучше изготавливать из тонкой ткани низкой плотности (до 250 гр/м2). Зато толстая плотная (более 300 гр/м2) позволяет быстро и легко набирать толщину для массивных деталей.

2 Правильно подбирайте смолу для работы. Полиэфирная смола лучше пропитывает материал, быстрее высыхает. Эпоксидную легче найти, она более доступна по цене, зато сохнет в несколько раз дольше. Удобно, если есть цветовая индикация смолы, в процессе высыхания она меняет цвет.

3 Не забудьте про отвердитель, для каждой смолы нужно подбирать его специально. Лучше всего воспользоваться советами продавца при выборе, но можно и поэкспериментировать: смешать пробную партию и через час оценить результат: если смесь даже не начала схватываться, изменить пропорции или состав. Рекомендуемые пропорции смешивания: 2-3% (не меньше 1% и не больше 5%) отвердителя.

4 На деталь, копию которой следует получить, накладывайте вырезанный кусок стеклоткани, при помощи кисточки пропитывайте его смесью смолы и отвердителя. Затем еще один слой ткани, снова пропитка.

5 Обратите внимание: в какой-то момент смола становится желеобразной, при этом ее уже нельзя наносить на поверхность, но еще можно испортить механическим воздействием. Сушить на солнце деталь не рекомендуется, она может растрескаться.

6 Чтобы не испортить оригинальную деталь, с которой делается копия, на нее перед работой нанесите восковой состав, или пищевую пленку, или малярный скотч.

7 Если требуется соединить две детали между собой, сначала зачистите гладкую поверхность наждачной бумагой, чтобы она стала шершавой. Затем нанесите смесь эпоксидной или полиэфирной смолы с отвердителем и крепко прижмите. ВНИМАНИЕ!!! Работать со стеклотканью нужно только в перчатках, иначе руки будут пару дней чесаться. При работе с полиэфирной или эпоксидной смолой все вокруг может оказаться липким. Поэтому удобно использовать одноразовые стаканчики, а ножницы и кисточку оборачивать полиэтиленом. stvural.ru Ремонт арки, стеклоткань, полиэфирная смола — DRIVE2Итак жуки на на арке крыла. Переднее крыло лучше снимать, а вот заднее ремонтируется на месте. Полный размер Хорошо, что америкосы делают авто из металла, а не из фольги…, Но металл гниёт и ржавеет со временем. С помощью болгарки с кругом в виде ёжика, сбиваем краску а с ней и ржавчину, получили дыры ( если есть хоть какой пескоструй то желательно пройтись песком). Меняем ёжика на отрезной круг и ровняем полученные отверстия от зачистки. Получаем… Полный размер Полный размер Далее зачищаем наждачкой вокруг отверстий, обезжириваем и обрабатываем кислотным грунтом. Полный размер Далее есть два способа нанести стеклоткань со смолой: Полный размер Полный размер Полный размер Смоло сохнет долго, поэтому первый день окончен. День второй начинается с болгаркой в руках с лепестковым кругом т.к. смола очень плохо чистится. Убрал излишки смолы и придал маломальскую форму. Обезжириваем. Далее шпатлёвка с волокном, замешиваем и наносим. Высохшую обрабатываем наждачкой и придаем нужную форму (круг Р120, Р240). Обезжириваем. Завершаем универсальной шпатлевкой Полный размер , ровняем наждачкой (Р240, Р320). Полный размер Сглаживание края грунта и замываем грунт, можно на мокрую и на сухую. Я предпочитаю на сухую. Круг шлифовальный Р400 — Р 500. И вот готово к покраске. Полный размер Цена ремонта с полной покупкой материала 43 у.е. Полный размер Полный размер www.drive2.ru Процесс создания детали из стеклопластика — DRIVE2Что такое стеклопластик? Какие существуют методы производства изделий? Изготовление болвана Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата: Материалы для полиэфирных смол www.drive2.ru Как работать со стеклотканью и эпоксидной смолой | 5domov.ruДвумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей. Плюсы и минуса стекловолокнаСтекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Плюсы и минусы эпоксидной смолыЭтот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Как работать со стеклотканью и эпоксидной смолойВ связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита. В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов. Смешивание эпоксидки и отвердителя Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность. Нанесение эпоксидной смолы Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего. По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины. Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали. Пропитка стеклоткани эпоксидной смолой Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой. Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео: Эпоксидная смола для объемной заливкиСуществуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

Техника безопасности при работе с эпоксидной смолойПри попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

Если нечаянно состав попал на кожу, то необходимо быстро смыть его под проточной водой с использованием мыла. Можно также использовать спирт денатурированный. Если смола попала на роговицу глаза, то стоит немедленно обратиться к врачу. Принципы работы со стеклотканьюСтоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке. Стеклоткань Но прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям. Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

Отжиг стеклоткани на костре Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности. Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео: Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка. Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится. Рекомендации при работе с эпоксидкой и стекловолокномПри работе со стекловолокном нужно учитывать следующие советы:

Изготовление деталей из стекловолокна и эпоксидной смолыЧтобы создать необходимые детали с использованием эпоксидной смолы и стекловолокна, необходимо иметь в наличии следующие инструменты и материалы:

Инструкция по изготовлению деталей выглядит следующим образом:

Больше интересной информации можете узнать из видеороликов: Как работать со стеклотканью и эпоксидной смолой 3.5 (70%) 2 votes 5domov.ru Осваиваем стеклоткань… — DRIVE2Прежде чем описать весь процесс — давайте разберемся с материалом готового изделия. Гелькоут-это материал, используемый для получения высококачественной отделки на видимой части армированного композитного материала. Большинство распространенных гелькоутов основаны на эпоксидной или ненасыщенной полиэфирной смоле. www.drive2.ru Полезная информация для изготовления стеклопластикаСтеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим. Материалы для изготовления стеклопластика.СмолаСмола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов. Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом. Полиэфирная смола, в основном, используется для изготовления цельных деталей Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре. Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость Материалы из стекловолокнаДля изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы. Самые распространенные это ровинг, стекломат и стеклоткань. РовингРовинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор. СтекломатСтекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы. Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется. СтеклотканьСтеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением. К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес. Гелькоут (gelcoat)Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета. Гелькоуты бывают внутренними и внешними (topcoat). Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления. Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле. Макет и матрицаДля изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы. Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом. Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем. После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру. Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты. Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра. Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание. Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой. После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством. Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии. Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает. ТехнологииТехнологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания. Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги. Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками. Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий. Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно. Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека. Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия. Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает. Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии. Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег. europolis.ru Ремонт кузова стекловолокном (стеклотканью) своими рукамиНаверное нет ни одного автолюбителя, хоть раз не столкнувшегося с проблемой повреждения кузова своего авто. Так как же вернуть былой блеск своему автомобилю? На сегодняшний день существует огромное количество способов ремонта кузова, но особое внимание заслуживает один очень простой, недорогой, но надежный способ ремонта — восстановление автомобиля при помощи стеклоткани. Стеклоткань (стекловолокно) для ремонта кузоваСегодня стеклоткань широко используется в разных сферах нашей жизни. Однако основное своё применение этот материал нашел именно в автоиндустрии. Стекловолокно является просто незаменимым при ремонте кузова автомобиля. Это обусловлено его уникальными свойствами, такими как:

Ремонт автомобиля с помощью стеклоткани — недорогой и несложный метод восстановления кузова своими руками. Он под силу каждому, даже начинающему автолюбителю, в гаражных условиях и с минимальным набором инструментов. Однако стоит учесть, что восстановление кузова автомобиля с использованием стекловолокна возможно только при наличии небольших повреждений и на участках, не являющихся несущими элементами. Инструменты и материалы для ремонта Чтобы произвести качественный ремонт необходимы следующие материалы:

Подготовительные работы должны быть проведены с особой тщательностью. Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. После этого обрабатываемую поверхность следует зачистить шкуркой, хорошо просушить и обезжирить. Технология работ Самыми главными условиями при проведении работ являются последовательность и неспешность. Порядок действий при ремонте выглядит так:

Первый вариант Ремонтируемый участок покрывается полиэфирной смолой, накладывается первый кусок из стеклоткани. Все образовавшиеся воздушные пузырьки выгоняются валиком, а оставшиеся прокалываются шилом. По поверхности проходятся валиком, при необходимости слой уплотняется торцевой кистью. После этого поверхность снова смазывается смолой, и на неё накладывается следующий слой материала. Так, поочередно, один за другим, накладываются все слои. Второй вариант Вырезанные заплатки пропитываются смолой. Края смазывают клеем. После этого, пропитанные кусочки накладываются на место поврежденной поверхности. Необходимо полностью закрыть ремонтируемый участок. Каждый новый слой должен перекрыть предыдущий не менее, чем на 20 мм. После полного застывания смолы, по поверхности проходятся напильником и шкуркой. Образовавшиеся неровности выравнивают при помощи шпатлевки. Особенности при работе с повреждениями большого диаметраПри восстановлении отверстий большого диаметра, с обратной стороны поврежденной детали устанавливают подкладку — фанерный лист или лист металла, также возможно использование плотного картона. Это позволяет предотвратить деформацию заплатки из стекловолокна. Чтобы подкладка не прилипала, ее покрывают полистиролом в ацетоне или восковой мастикой. Мастичная смесь готовится из воска и скипидара, смешиваемых в соотношении 2 к 1. Такая обработка даёт возможность спокойно отделить подкладку от смолы на завершающей стадии ремонта. Если подобраться к внутренней части тяжело и после окончания работ подкладку устранить не удастся, тогда её не устанавливают. В таком случаи, поврежденный участок плотно набивается газетами, в соответствии с формами кузова. В самом конце ремонта, газеты убираются. Меры безопасности при проведении работ

Главная опасность при проведении работ — это контакт химических веществ с кожей человека. Эпоксидная смола и отвердители способны вызывать сильнейшие раздражения кожи. Также смолы и отвердители могут стать причиной аллергических реакций. При проведении шлифовки, возможно попадание пыли в дыхательные пути. В процессе ремонта, испарения смолы, отвердителя и пыль от шлифовки могут стать причинами раздражения глаз. Как восстановить кузов авто при помощи стеклоткани подробно показано в видеоролике. remontautomobilya.ru Как сделать такой обвес. — DRIVE2У меня часто спрашивают, как можно сделать такой обвес. Я отвечаю, что это просто. Не быстро, грязно, вредно, но просто. Если элемент должен сниматься, то прокладывается полиэтиленовая плёнка. Потом закрепляется листовой пенопласт на монтажную пену, Листы пенопласта тоже скрепляются монтажной пеной. Когда высохнет пена, -режется форма. Потом если хотиде, чтоб это была форма для изготовления изделий, можете форму выравнивать гипсом, любой шпаклёвкой. Потом эта форма отделяется от автомобиля, там где был приложен полиэтилен. Потом эта форма шлифуется, натерается специальным воском, затем наносится гелькоут. На гелькоут раскладывается стеклоткань либо стекломаты, пропитываются полиэфирной смолой, либо эпоксидной. Через день форма отделяется от изделия. Какие будут сложности и ещё вопросы обязательно пишите. С огромным удовольствием подскажу и помогу. www.drive2.ru Стеклопластики. Их свойства. Производство. Методы изготовления. — DRIVE2Доброго времени суток. Описание стеклопластиков. Стеклопластик — композиционный материал, состоящий из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служат в основном стеклянные волокна в виде нитей, жгутов (роввингов), тканей, матов, рубленых волокон; связующим — полиэфирные, феноло-формальдегидные, эпоксидные, кремнийорганические смолы, полиимиды, алифатические полиамиды, поликарбонаты и др. Для стеклопластика характерно сочетание высоких прочностных, диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо- и химстойкости. Механические свойства стеклопластика определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации — связующим. Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у первых волокна расположены взаимно параллельно, у вторых — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластиков. Большей изотропией механических свойств обладают стеклопластики с неориентированным расположением волокон: материалы на основе рубленых волокон, нанесённых на форму методом напыления одновременно со связующим, и на основе холстов (матов). Диэлектрическая проницаемость стеклопластиков 4-14, тангенс угла диэлектрических потерь 0,01-0,05. Изделия из стеклопластика с ориентированным расположением волокон изготавливают методами намотки, послойной выкладки или протяжки с последующим автоклавным, вакуумным или контактным формованием либо прессованием, из пресс-материалов — прессованием и литьём. Стеклопластик применяют как конструкционный и теплозащитный материал при производстве корпусов лодок, катеров, судов и ракетных двигателей, кузовов автомобилей, цистерн, рефрижераторов, радиопрозрачных обтекателей, лопастей вертолётов, выхлопных труб, деталей машин и приборов, коррозионностойкого оборудования и трубопроводов, небольших зданий, бассейнов для плавания и др., а также как электроизоляционный материал в электро- и радиотехнике. Свойства стеклопластиков. Малый вес. Диэлектрические свойства. Высокая коррозионная стойкость. Хороший внешний вид. Высокие механические свойства. Теплоизоляционные свойства. www.drive2.ru |

цена оптом и в розницу в прайсе каталога UA-Marine

Нанесение стеклоткани и стеклоленты

Существует два метода нанесения на поверхность стекловолоконного материала для армирования и абразивной защиты. Как правило, она наносится после выравнивания и формовки поверхности, перед нанесением финишного покрытия. Ткань наносится в несколько слоёв, например в виде ламината или в комбинации с другими материалами для создания композитных деталей.

Метод «влажного» нанесения предполагает нанесение ткани на поверхность, покрытую эпоксидной смолой, пока она не застыла. «Сухой» метод заключается в нанесении ткани на сухую поверхность с последующей пропиткой её эпоксидной смолой. «Влажный» метод рекомендован во всех возможных случаях.

Метод «влажного» нанесения

Работая с небольшими партиями смолы, можно работать в комфортном темпе на довольно больших площадях.

1. Подготовьте поверхность так же, как и перед склеиванием.

2. Отмерьте и отрежьте ткань нужного размера. Разворачивайте ткань осторожно, так, чтобы её можно было аккуратно свернуть назад.

3. Нанесите толстый слой эпоксидной смолы на поверхность.

4. Разверните стеклоткань на влажный слой эпоксидной смолы. Поверхностное натяжение удержит на месте большую часть ткани. (Если ткань наносится на вертикальную поверхность или на потолок, можно подождать, пока смола станет немного липкой). Разгладьте морщины. Для этого приподнимите край ткани и рукой в перчатке или шпателем разровняйте ее от центра к краям. Вырезая складку на ткани, плоско приложите её к изогнутой поверхности или углу, сделайте надрез острыми ножницами и временно наложите края друг на друга.

5. Добавьте дополнительное количество эпоксидной смолы на сухие участки ткани (те, которые выглядят белыми) с помощью поролонового валика.

6. Соберите излишки смолы с помощью скребка, длинными перемещениями внахлест, с одинаковым усилием. Цель – удалить лишнюю смолу, в которой ткань будет «плавать», но избегать чрезмерных усилий, которые могут привести к сухим точкам на ткани. Излишки смолы выглядят как глянцевые пятна, в то время как правильно пропитанная стеклоткань выглядит равномерно прозрачной с лёгкой текстурой ткани. Последующие слои эпоксидной смолы заполнят волокна стеклоткани.

Уберите избыточное количество эпоксидной смолы до того, как она превратится в гель

7. Последующие слои стеклоткани могут наноситься немедленно, таким же образом, как предыдущие.

8. Отрежьте лишнюю и нахлёстывающуюся ткань после того, как смола достигнет стадии начального отверждения.

Пока смола полностью не застыла, ткань будет легко резаться острым канцелярским ножом. При необходимости срежьте нахлестывающуюся ткань следующим образом:

Обрежьте лишнюю ткань после того, как эпоксидная смола превратится в гель, но до полного застывания.

a) Поместите металлический прямоугольник сверху, между двумя нахлёстывающимися краями.

b) Прорежьте оба слоя ткани острым ножом, следите за тем, чтобы прорез не был слишком глубоким.

Обрежьте нахлёстывающуюся ткань после того, как эпоксидная смола перейдет в состояние геля.

c) Уберите верхний обрезок, поднимите противоположный край для того, чтобы убрать нахлёстывающийся обрезок .

Снимите верхний обрезок, приподнимите противоположный край и уберите нахлёстывающийся обрезок.

d) Повторно пропитайте нижнюю часть поднятого края стеклоткани эпоксидной смолой и выровняйте поверхность.

В результате вы получите практически идеальное соединение, избежав нахлёста стеклоткани. Тем не менее, соединение внахлест прочнее, чем встык, поэтому, если внешний вид не имеет большого значения, мы рекомендуем оставить нахлёст и выровнять поверхность в месте соединения. Как вариант, используйте ткань WEST SYSTEM 743 с зауженными кромками, что позволит вам не делать соединение встык. Для получения более подробной информации свяжитесь с представителем Wessex Resins & Adhesives Limited или местным дистрибьютором.

Все оставшиеся неровности и переходы между тканью и поверхностью могут быть выровнены с помощью смеси эпоксидной смолы и наполнителя (если поверхность в дальнейшем будет окрашиваться). Если Вы выравниваете поверхность после нанесения последнего слоя стеклоткани, поверх шпатлёвки необходимо нанести несколько слоев эпоксидной смолы.

Нанесите слой эпоксидной смолы, чтобы заполнить текстуру волокон стеклоткани до того, как смола, которой пропитывалась ткань, застынет на отлип. Соблюдайте инструкции по нанесению покрытия из эпоксидной смолы, описанные в следующем разделе. Для того, чтобы полностью скрыть текстуру ткани и обеспечить небольшую плёнку, которая защитит волокна ткани при шлифовке, может понадобиться два-три слоя эпоксидной смолы.

Для заполнения текстуры ткани, нанесите эпоксидную смолу до того, как пропиточный слой смолы застынет на отлип.

Метод «сухого» нанесения

1. Подготовьте поверхность для склейки.

2. Разверните ткань на поверхности и обрежьте её на 30 мм больше во все стороны. Если площадь поверхности больше, чем размер ткани, положите её внахлёст приблизительно 50 мм. На наклонных или вертикальных поверхностях зафиксируйте ткань с помощью липкой ленты или скрепок.

3. Подготовьте небольшое количество эпоксидной смолы (три-четыре хода насоса для смолы и отвердителя).

4. Работая на горизонтальной поверхности, вылейте небольшое количество смеси смолы/отвердителя по центру ткани; при работе на вертикальной поверхности нужно пропитывать ткань с помощью валика или кисти.

5. Распределите эпоксидную смолу по всей поверхности ткани с помощью пластикового скребка 808, осторожно перемещая ее на сухие участки. Как только ткань станет прозрачной, это будет означать, что ткань впитала достаточное количество эпоксидной смолы. При нанесении ткани на пористую поверхность, убедитесь в том, что количество эпоксидной смолы достаточно для того, чтобы пропитать как ткань, так и поверхность под ней.

Постарайтесь свести к минимуму работу со скребком, так как излишняя работа на влажной смоле приводит к появлению пузырьков воздуха. Этот особенно важно, если требуется прозрачное покрытие.

Распределите эпоксидную смолу с помощью пластикового скребка.

6. Продолжайте добавлять и распределять небольшие порции эпоксидного материала по направлению от центра к краям, распрямляя складки. Проверьте поверхность на предмет наличия сухих участков (особенно на пористых поверхностях) и повторно пропитайте такие участки перед тем, как перейти к следующему этапу. Обрезая складки на ткани, положите её плоско на изогнутую поверхность или на угол и сделайте надрез острыми ножницами, временно наложите края друг на друга.

7. См. этапы 5, 6, 7, 8 и 9 выше (метод влажного нанесения).

Как работать со стеклотканью и эпоксидной смолой

Стеклоткань совместно с эпоксидной смолой часто применяются для упрочнения, гидроизоляции, ремонта и сглаживания поверхностей. Эффективными и наиболее удобными считаются несколько вариантов их нанесения. Наиболее часто используются технологии «мокрой» и «влажной» обработки.

«Влажный» способ

Вариант, предполагающий «влажное» нанесение хорошо подходит для обработки больших участков малыми порциями смолы. Этот способ подразумевает наклеивание стеклоткани на основу, уже обработанную эпоксидной смолой.

Для качественного нанесения нужно выполнить следующие действия:

- Подготовить отрезки ткани нужного размера.

- Покрыть основание слоем смолы потолще.

- На слой свеженанесенной эпоксидной смолы приложить стеклоткань. Если наклеивание осуществляется на наклонные поверхности, то нужно дождаться легкого загустения состава, т.е. стадии, когда он становится липким.

- Приподняв край стеклоткани, подровнять неровности движениями от центра к краям. Образовавшиеся складки можно вырезать, края на короткое время наложить друг на друга.

- Сухие участки (как правило, они белого цвета) нужно добавочно обработать валиком из поролона, с нанесенным на него смоляным составом.

- Скребком удалить лишнюю эпоксидную смолу, пузырьки.

- При необходимости можно нанести сверху еще несколько пластов ткани, действуя аналогичным способом.

- После отверждения состава удалить избыточные куски стеклоткани.

Неровности и образовавшиеся переходы между тканью и поверхностью равняют массой из смолы и наполнителя. Если процесс выравнивания осуществляется после приклеивания ткани, то сверху шпатлевки следует наносить два-три слоя смолы. Результатом такой работы становится формирование тонкой защитной пленки, маскировка тканевой текстуры.

«Сухое» нанесение

Этот способ предполагает нанесение материала на сухую основу, после чего происходит его пропитывание эпоксидной смолой. Для этого нужно:

- Обрезать стеклоткань во всех направлениях на 30-35 мм больше нужных размеров. Если площадь обрабатываемой поверхности больше размеров стеклоткани, то материал можно разложить внахлест. На наклонных участках материал закрепляется липкой лентой, скрепками.

- Распределять клеевой состав по всему участку можно скребками, щетками, валиками. Делать это нужно от центра к краям, расправляя образовавшиеся складки. Удалить их можно, приложив на изогнутый участок и отрезав лишнее.

- Скребком избавиться от смоляных излишков, не оставляя под покрытием сухих зон и пузырьков.

- При необходимости можно сразу же нанести следующие аналогичные слои.

- После отвердевания следует отрезать лишние части стеклоткани.

Если стеклоткань становится прозрачной, приобретает малозаметную текстуру, то это свидетельствует об оптимальном количестве смолы. Ее избыток проявляется зонами с глянцевым блеском. Пористые участки следует обрабатывать так, чтобы смола хорошо напитала не только ткань, но и поверхность под ней.

Дата публикации: 02.06.2019

Поделиться в социальных сетях:

Выбор стеклоткани для работы с эпоксидной смолой: разновидности замасливателей

Стекловолокно, из которого изготавливается стеклоткань, обладает некоторыми особенностями, затрудняющими изготовление полотен. Это высокая сила трения поверхности и возникновение при трении статического электричества. Чтобы эти процессы не мешали изготовлению стеклоткани, волокно покрывают замасливающими составами. Замасленные волокна слипаются друг с другом, снижается трение между волокнами, а значит и их повреждение. Таким образом, нанесение замасливателя позволяет создать прочное полотно. Такие замасливатели называются техническими, наиболее распространённым из них является парафин. Также замасливатели наносятся для повышения адгезионных свойств, это вторая группа замасливателей, прямые замасливатели, и они наносятся либо при получении волокон, либо после удаления из стеклоткани технических замасливателей.

При выборе стеклоткани важно обращать внимание, какой замасливатель она содержит и выбирать материал с соответствующим составом, поскольку не все замасливатели совместимы со связующими, с которыми стеклоткань взаимодействует в процессе работы. Вот какие группы можно выделить с точки зрения совместимости:

— Для эпоксидных, эпоксифенольных и фенолформальдегидных связующих — замасливатели на основе полиэтиленгликоля и аминосилана, ДЦУ, политерпенов и аминосилана, ДЦУ, политерпенов и винилсилана, аминосилана и эмульсола Т. Существуют и более экзотичные виды замасливателей (например, крахмал), большинство из которых стали появляться относительно недавно и рассчитаны на работу с эпоксидными смолами без отжига.

— Для полиэфирных связующих — замасливатели на основе эпоксисилана, винилсилана.

— Для прозрачных полиэфирных связующих — замасливатели на основе полиэфирной смолы с винилсиланом, ДЦУ с полиэтиленгликолем и венилсиланом.

— Для термопластов (полиэтилена, полиамида, полипропилена) — аминосилан, аминосилан с парафиновой эмульсией, аминосилан с полиэтиленгликолем (не подходит для полиамида).

— Для полиэфирных смол — полиэтиленгликоль и винилсилан, водная эмульсия полидиметил- полиметилвинилциклосилоксана

Как правило, для работы с эпоксидными смолами выбирают стеклоткани, обработанные различными составами, содержащими аминосиланы. Эти соединения используются в различных технологических процессов. Они являются катализаторами адгезии и повышают адгезию органических полимеров, в том числе полимеров, формируемых эпоксидными смолами, к стекловолоконным наполнителям и подложкам. Аминосиланы также улучшают физико-механические свойства стекловолокна и его влагостойкость.

Для работе с эпоксидной смолой также можно использовать стеклоткань без прямого замасливателя, которая покрыта техническим замасливателем парафином. Однако перед этим парафин нужно удалить путём отжига, когда ткань выдерживается в духовке электроплиты или нагревается утюгом. Следует учитывать, что при этом происходит повреждение материала, снижаются показатели механических характеристик, возможна порча материала, не говоря уже о безопасности такой процедуры. Значительно проще и надёжнее подобрать ткань, готовую для работы.

Назад в справочник

В раздел «Стеклоткани»

В раздел «Стеклоткани и композитные материалы»

Расход эпоксидной смолы при работе со стеклотканью

Перед тем, как планировать работу со стеклотканью и эпоксидной смолой, следует подготовить все материалы в необходимом количестве. Оценить требуемое количество стеклоткани относительно просто. Во-первых, можно вычислить площадь планируемой конструкции, умножить на необходимое количество слоёв и посчитать, есть ли соответствующее количество ткани в наличии. Однако часто планируемые детали имеют сложную форму, и не всегда удаётся полностью использовать имеющийся материал так, чтобы при раскрое не осталось обрезков. В любом случае, при кройке станет окончательно ясно, есть ли достаточное для работы количество стеклоткани. С эпоксидной смолой дело обстоит несколько сложнее.

Соотношение эпоксидной смолы и стеклоткани чаще оценивают по массе, т.е. говорят о расходе смолы на грамм ткани, а не на её площадь. Это связано с тем, что расход смолы на м2 ткани зависит от плотности полотна и будет тем выше, чем больше этот показатель. Использование в расчётах массы стеклоткани вместо его площади упрощает процесс оценки расхода состава. Итак, как правило, придерживаются соотношения смолы и стеклоткани 1: 2,5. Это означает, что для каждого кг ткани используется 2,5 кг смолы, которых хватает на пропитывание стеклоткани тремя слоями. Но при использовании этой формулы нужно учитывать, что соотношение может несколько отличаться, находясь в диапазоне от 1:2 до 1:3. Это определяется как навыками работы, так и особенностями создаваемой конструкции.

При создании стеклопластика из большого количества слоёв нужно помнить, что подлежащие слои вбирают в себя смолу, наносимую на поверхность конструкции, так что в этом случае расход смолы на один слой стеклоткани будет выше. Если подлежащие слои стеклопластика уже затвердели, впитывать смолу они не будут, так что если работа выполняется в несколько этапов, большой погрешности они не внесут.

Очень значимую погрешность в расчёт может также внести структура основы, на которой формируется стеклопластик. Если используется съёмная форма, то здесь лишнего расхода не будет. Однако часто это не так, и стеклопластиковая конструкция создаётся поверх основы, на которой она будет находиться в процессе эксплуатации. Если стеклопластик укладывается на деревянную основу, следует помнить, что дерево поглотит некоторое количество состава. То же самое касается и других пористых материалов. Древесина может впитать до 200 г/м2 состава. На сколько интенсивно смола будет впитываться древесиной, зависит от породы дерева и условий нанесения смолы. Тем не менее, это расход также следует учесть. Также при расчёте расхода смолы нельзя забывать о неизбежных потерях материала. До 15% смолы останется в углах ёмкости, на кистях, стечёт с обрабатываемой поверхности. Даже при наличии большого опыта работы со стеклотканью, потерь не избежать.

С учётом всего вышесказанного можно ориентировочно оценить наличие необходимых материалов до начала работы, чтобы во время создания стеклопластиковой конструкции не возникало нежелательных пауз.

Назад в справочник

В раздел «Стеклоткани и композиты»

Полезная информация для изготовления стеклопластика

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Материалы для изготовления стеклопластика.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стеклоткань

Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Гелькоут (gelcoat)

Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Гелькоуты бывают внутренними и внешними (topcoat).

Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления.

Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Макет и матрица

Для изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты.

Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра.

Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

Технологии

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.