Головка цилиндров установка Д-245

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рисунках.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунках.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

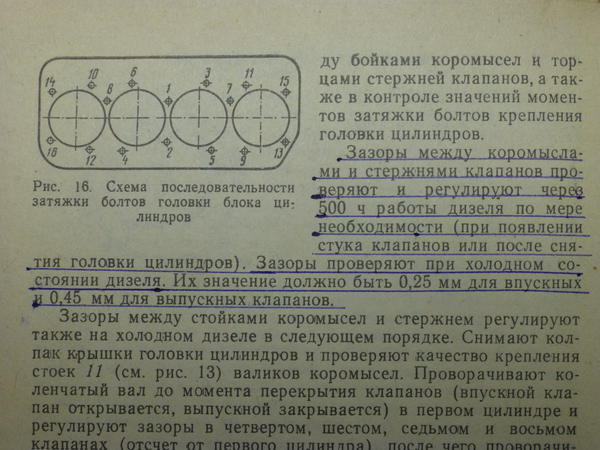

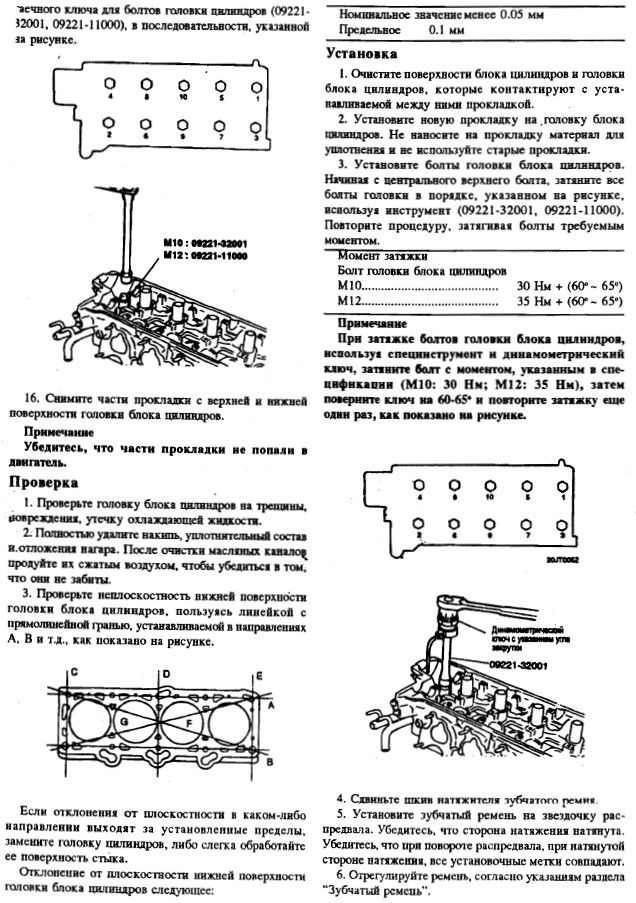

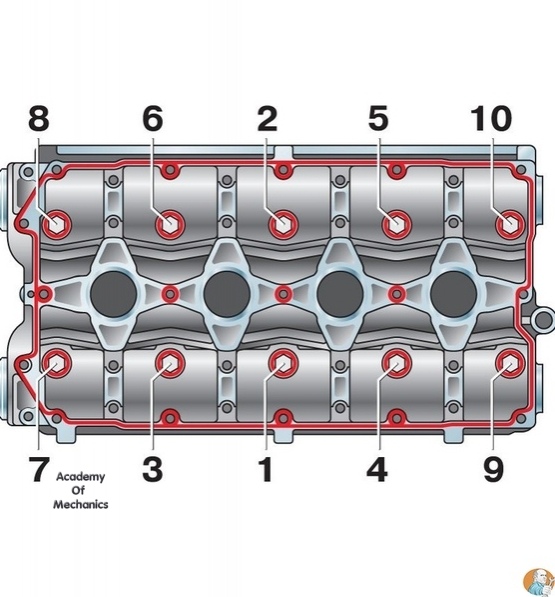

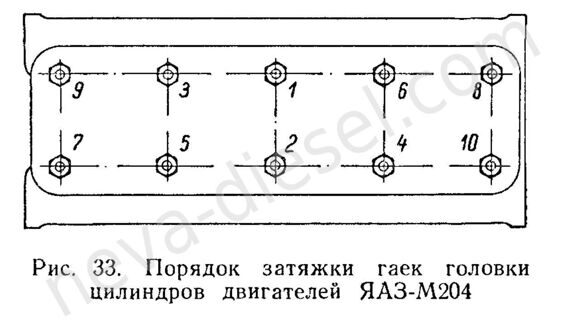

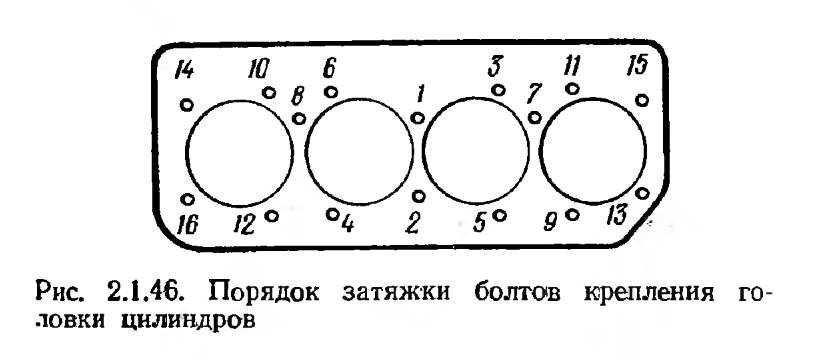

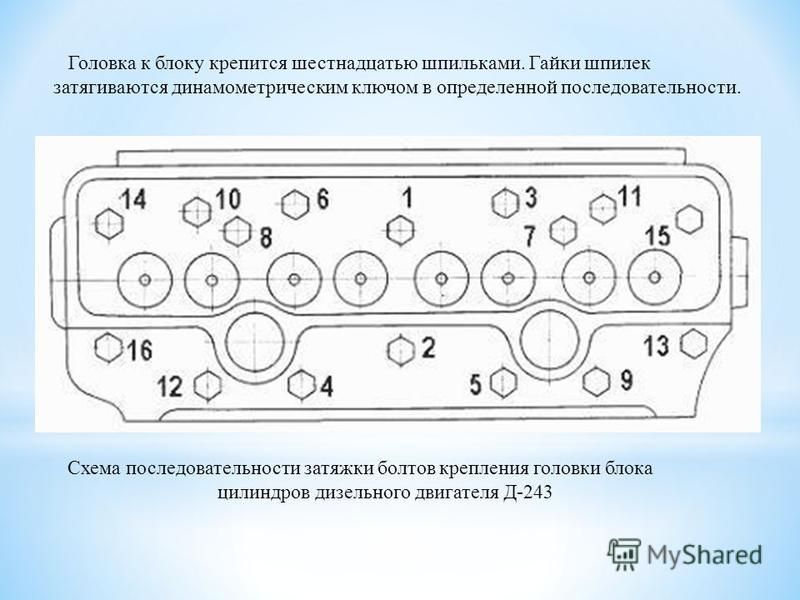

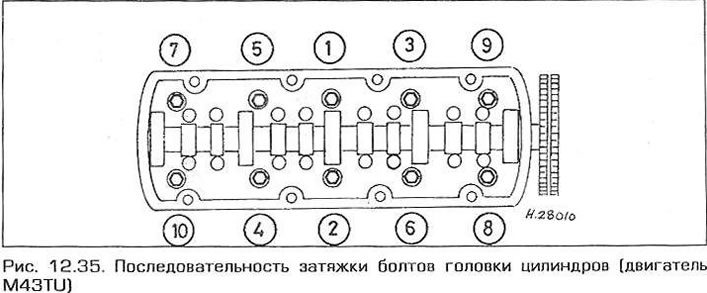

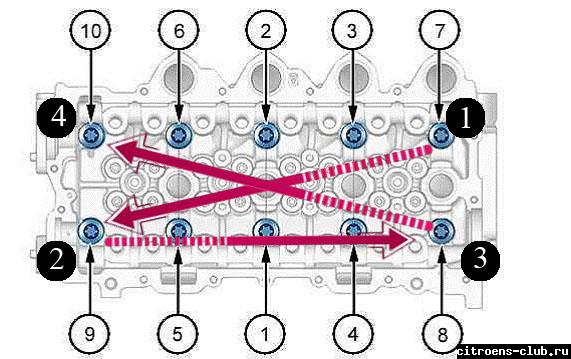

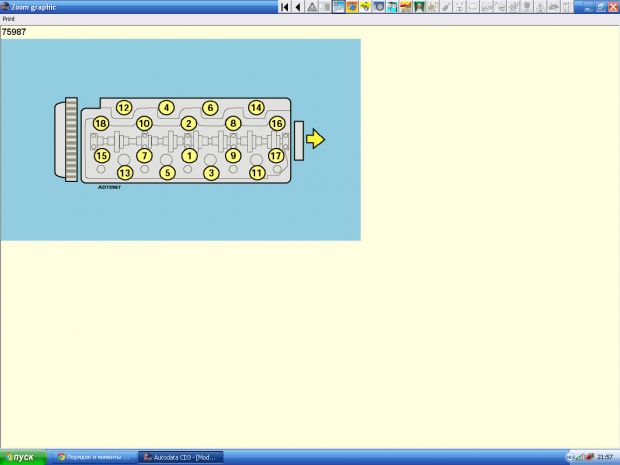

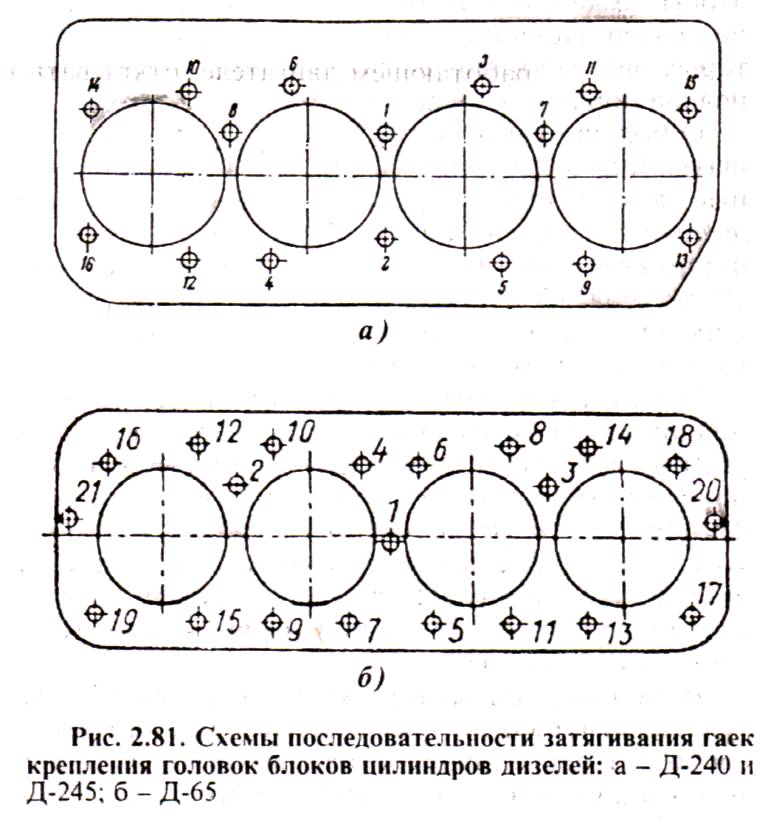

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 3. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

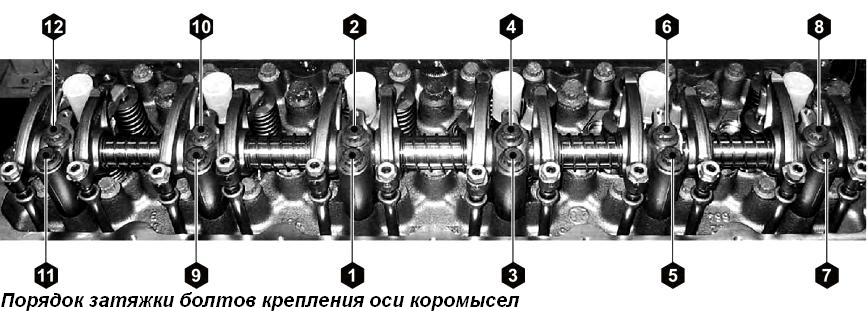

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть: впускные клапаны — 0,2 +0,05 мм; выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности: провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

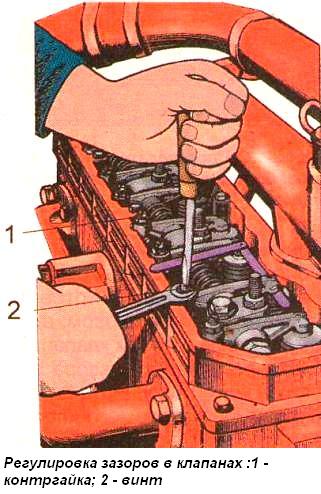

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора надо затянуть контргайку. По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов. Зазоры клапанов нужно проверять при температуре не более 60°С.

Затяжка ГБЦ и регулировка клапанов Д-245Е3

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

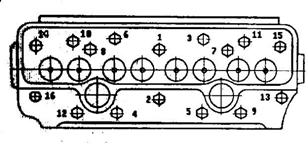

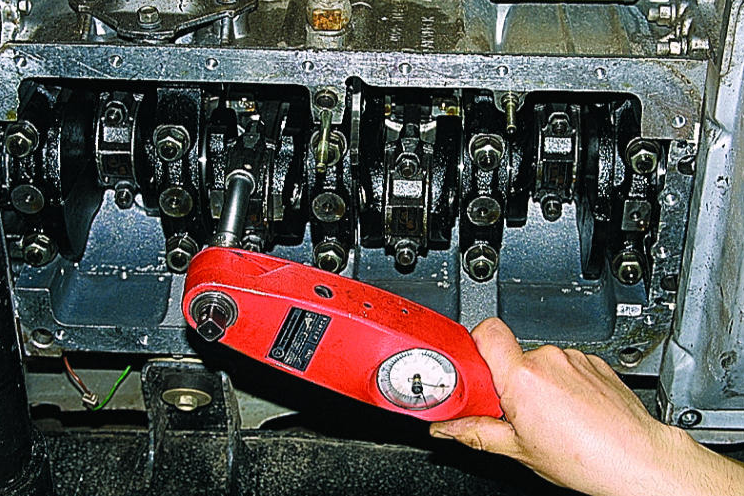

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

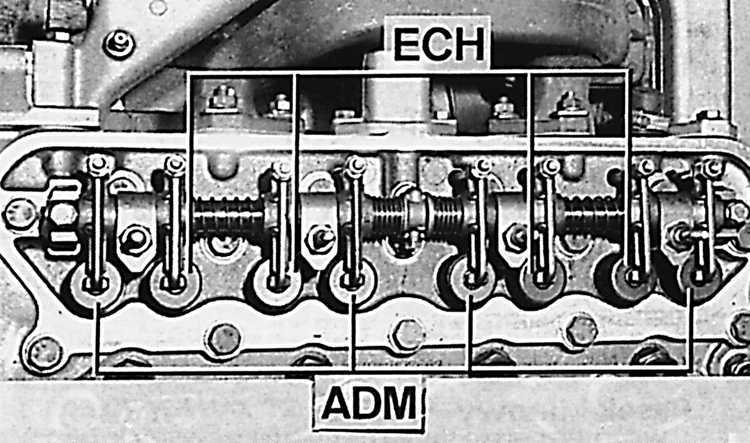

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

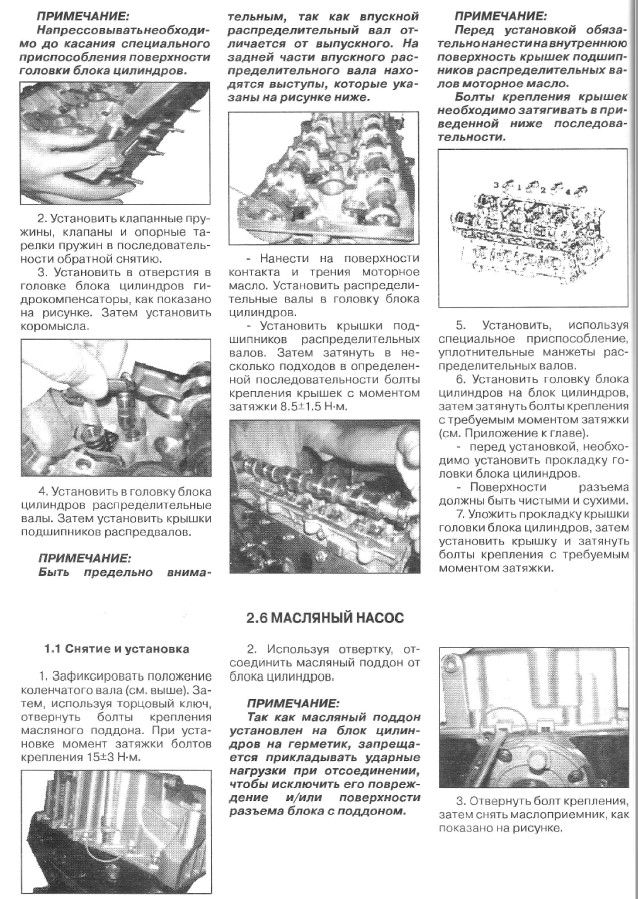

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Схема затяжки гбц д 245

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

– снимите колпак и крышку головки цилиндров;

– снимите ось коромысел с коромыслами и стойками;

– динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 – Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны – 0,25 мм;

2) выпускные клапаны – 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны – 0,25 мм;

выпускные клапаны – 0,45 мм.

Рисунок 2 – Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

– снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

– проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1. При проведении ремонта двигателя со снятием головки блока цилиндров, при установке головки необходимо использовать новую прокладку. Повторная установка б/у прокладки не допускается.

2. Аккуратно очистить прилегающие поверхности головки и блока цилиндров от имеющихся пригаров уплотнительной массы прокладки, масла, грязи и т.п.

4. Проверить прилегающие поверхности блока и головки цилиндров на отсутствие повреждений (раковин, трещин, царапин).

5. Проверить выступание опорных буртов гильз цилиндров относительно поверхности блока цилиндров. Выступание буртов гильз должно быть 0,05…0,11 мм.

Выступание буртов гильз должно быть 0,05…0,11 мм.

6. В случае установки новых гильз цилиндров, при замере их выступания гильзы следует прижать к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100…105 мм) моментом 10…15 Н∙м.

7. Осторожно извлечь из упаковки и установить прокладку на блок цилиндров.

8. Установить головку цилиндров и новые болты крепления.

9. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом.

ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки – 220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 — Схема последовательности затяжки болтов крепления головки цилиндров

ПРОВЕРКА ЗАЗОРА МЕЖДУ КЛАПАНАМИ И КОРОМЫСЛАМИ

Проверка зазора между клапанами и коромыслами.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60°С) должен быть:

- впускные клапаны — 0,25 +0,05 -0,10 мм;

- выпускные клапаны — 0,45 +0,05 -0,10 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

- впускные клапаны — 0,25-0,05 мм;

- выпускные клапаны — 0,45-0,05 мм.

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 — винт регулировочный; 2 — щуп; 3 — контргайка.

Рисунок 23 — Регулировка зазора в клапанах.

ПРОВЕРКА СОСТОЯНИЯ СТАРТЕРА ДИЗЕЛЯ

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их.

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Снимите крышку со стороны коллектора и проверьте состояние щёточно-коллекторного узла. Рабочая поверхность коллектора должна быть гладкой и не иметь значительного подгара. Если коллектор загрязнен или имеет следы значительного подгара, протрите его чистой салфеткой, смоченной в бензине. При невозможности устранения грязи или подгара протиркой, зачистите коллектор мелкой шлифовальной шкуркой. При значительных подгарах коллектора, не поддающихся зачистке, проточите коллектор на станке.

Продуйте щёточно-коллекторный узел и крышку со стороны коллектора сжатым воздухом.

Проверьте состояние контактной системы реле стартера. При значительном подгаре зачистите контактные болты и пластину контактную шлифовальной шкуркой или напильником, сняв неровности, вызванные подгаром, не нарушая при этом плоскостности контактных поверхностей медных болтов. При значительном износе пластины и болтов, переверните контактную пластину, а контактные болты разверните на 180°.

Проверьте легкость перемещения привода по валу якоря. При включении и отключении реле привод должен без заеданий перемещаться по шлицам вала якоря.

Удалите с внутренних поверхностей направляющей втулки привода (шлицевой и гладкой), прилегающих к ней частей вала попавшую из картера загрязненную загустевшую смазку с продуктами износа, которая значительно затрудняет осевое перемещение привода по шлицам вала при вводе шестерни в зацепление с зубчатым венцом маховика. На очищенные поверхности нанести тонкий слой смазки ЦИАТИМ-221 (ЦИАТИМ-203, ЦИАТИМ-201).

Состояние шестерни привода и упорных шайб проверьте визуально. Зазор между торцом шестерни и упорными шайбами при включенном положении должен быть 2 – 4 мм.

ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется, разборка и ремонт не допускаются. Частичная или полная разборка, а также ремонт возможны после съёма турбокомпрессора с дизеля и только в условиях специализированного предприятия.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться. При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

ОБСЛУЖИВАНИЕ КОМПРЕССОРА

В процессе эксплуатации обслуживания компрессора не требуется.

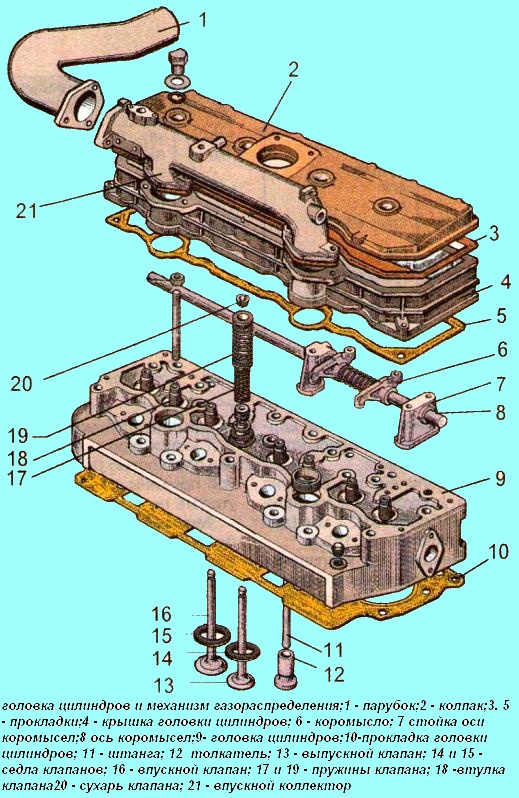

Механизм ГРМ и клапаны двигателя Д-245

Распределительный механизм (ГРМ) Д-245 МТЗ-892, МТЗ-92П состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал Д-245 – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения. Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распредвал от осевого перемещения, остальные втулки из специального чугуна.

Толкатели клапанов Д-245 – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм).

В результате того, что кулачки распредвала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов двигателя Д-245 МТЗ-892, МТЗ-92П — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-245 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Согласованная работа топливного насоса высокого давления и механизма газораспределения двигателя Д-245 обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Рис. 1. Схема установки шестерен распределения двигателя Д-245

1 — шестерня распределительного вала; 2 — промежуточная шестерня; 3 — шестерня коленчатого вала; 4 – шестерня привода топливного насоса.

Основные рекомендации по притирке клапанов Д-245

Отверните гайки крепления стоек оси коромысел и демонтируйте ось коромысел с пружинами и коромыслами. Отверните болты крепления головки, снимите головку.

Рассухарьте клапан, снимите тарелку пружин клапана, пружины клапана, шайбы пружин клапана; с втулки направляющей клапана снимите уплотнительную манжету.

Притирать клапаны на специальных станках или на стендах. На фаски клапанов Д-245 или на фаски гнезд головки цилиндров нанести пасту, приготовленную из специального состава.

Состав разводят в дизельном масле до сметанообразного состояния. Для повышения качества рекомендуется добавлять олеиновую или стеариновую жирную кислоту.

Притирку клапанов Д-245 МТЗ-892, МТЗ-92П продолжайте до тех пор, пока на фаске клапана и на фаске седла клапана не появится непрерывный матовый поясок шириной не менее 1,5 мм, разрывы полоски или наличие рисок не допускаются. Допускается разность ширины пояска не более 0,5 мм.

После притирки клапаны и головку блока двигателя рекомендуется промыть. При сборке головки стержень клапана смазать моторным маслом.

Притирку клапанов Д-245 возможно производить вручную, с помощью слесарного приспособления, но трудоемкость операции притирки при этом значительно увеличивается.

Проверка затяжки болтов крепления головки блока цилиндров Д-245

Проверку затяжки болтов крепления головки блока цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки блока цилиндров в последовательности, указанной на рисунке 2, и, при необходимости, произведите подтяжку. Момент затяжки — 220±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров МТЗ-892, МТЗ-92П установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рис.2. Схема последовательности затяжки болтов крепления головки цилиндров Д-245

Проверка зазора между клапанами и коромыслами двигателя Д-245

Зазоры между клапанами и коромыслами двигателя проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60 ºС) должен быть:

— впускные клапаны — 0,25 мм;

— выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм

Регулировку зазора межу коромыслом и клапаном Д-245 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора клапанов отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах двигателя Д-245 поставьте на место колпак крышки головки цилиндров.

Момент затяжки гбц МТЗ 82 и МТЗ 80.Схема протяжки головки МТЗ 82

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Во всех тракторных двигателях МТЗ имеется съемная головка.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Порядок затяжки головки цилиндров двигателей Д-240, Д-243, Д-245

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Затяжка головки блока д 245

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рис. 1.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 4. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

— впускные клапаны — 0,2 +0,05 мм;

— выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора).

Затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана (рис. 5) и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку.

По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Сборочные детали головки дизеля Д-245.12 (рис. 6).

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.

1. При проведении ремонта двигателя со снятием головки блока цилиндров, при установке головки необходимо использовать новую прокладку. Повторная установка б/у прокладки не допускается.

2. Аккуратно очистить прилегающие поверхности головки и блока цилиндров от имеющихся пригаров уплотнительной массы прокладки, масла, грязи и т. п.

п.

3. Аккуратно прочистить грязь и масло из отверстий для крепежных болтов головки, выполненных в блоке цилиндров.

4. Проверить прилегающие поверхности блока и головки цилиндров на отсутствие повреждений (раковин, трещин, царапин).

5. Проверить выступание опорных буртов гильз цилиндров относительно поверхности блока цилиндров. Выступание буртов гильз должно быть 0,05…0,11 мм.

6. В случае установки новых гильз цилиндров, при замере их выступания гильзы следует прижать к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100…105 мм) моментом 10…15 Н∙м.

7. Осторожно извлечь из упаковки и установить прокладку на блок цилиндров.

8. Установить головку цилиндров и новые болты крепления.

9. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом.

10. Вставить болты и завинтить усилием руки. Далее затянуть болты крепления головки цилиндров по схеме следующими этапами:

Блок цилиндров, головка и клапаны дизельного двигателя Д-243/Д-242

________________________________________________________________

___________________________________________________________________

Блок цилиндров, головка и клапаны дизельного двигателя Д-243/Д-242

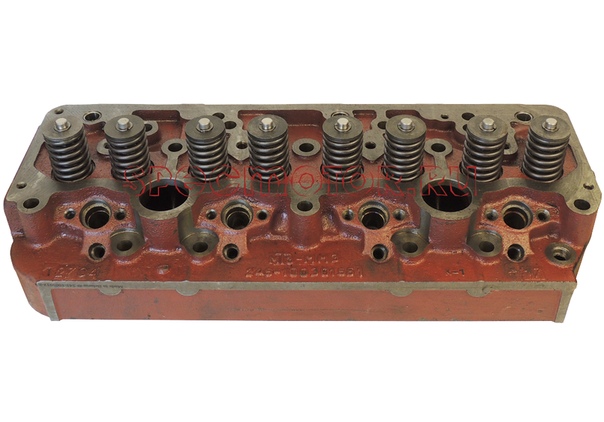

Головка блока цилиндров дизеля Д-243/Д-242

Головка блока цилиндров двигателя Д-243/242 тракторов МТЗ, ЮМЗ,

экскаватора ЕК-12/14 представляет собой чугунную

отливку, во внутренних полостях которой имеются впускные и выпускные

каналы, закрываемые клапанами.

Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость. На головке блока цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм.

Со стороны топливного насоса в головке блока установлены четыре форсунки, а со стороны генератора к головке крепится выпускной коллектор.

Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из армированного перфорированным стальным листом асбестового или безасбестового полотна. Отверстия для гильз цилиндров и масляного канала окантованы стальными обечайками.

Контроль затяжки болтов крепления головки блока цилиндров Д-243/Д-242

Проверку затяжки болтов крепления головки цилиндров дизеля Д-243/242 тракторов МТЗ, ЮМЗ, экскаватора ЕК-12/14 производите по окончании обкатки и через 1000 часов работы на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления

головки цилиндров в последовательности, указанной на рисунке 19, и,

при необходимости, произведите подтяжку. Момент затяжки -200±10 Нм.

Момент затяжки -200±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Схема последовательности затяжки болтов крепления головки блока цилиндров дизеля Д-243/Д-242Д

Блок цилиндров дизельного двигателя Д-243/Д-242

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку. В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров тракторов МТЗ, ЮМЗ, экскаватора ЕК-12/14 по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в

нижнем — уплотняется двумя резиновыми кольцами, размещенными в

канавках блока цилиндров. Гильзы по внутреннему диаметру сортируются

на три размерные группы: большая (Б), средняя (С) и малая (М). Маркировка группы наносится на заходном конусе гильзы.

Маркировка группы наносится на заходном конусе гильзы.

Нужно устанавливать гильзы блока одной размерной группы. Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.Торцовые стенки и поперечные перегородки блока цилиндров имеют приливы, предназначенные для образования опор коленчатого вала.

На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников. Менять крышки местами не допускается.

Блок цилиндров Д-243/Д-242 имеет продольный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

На наружных

поверхностях блока цилиндров имеются обработанные привалочные

плоскости для крепления центробежного масляного фильтра, водяного

насоса, фильтров грубой и тонкой очистки топлива, маслозаливной

горловины.

Газораспределительный механизм ГРМ дизельного двс Д-243

Механизм газораспределения двигателя Д-243/242 тракторов МТЗ, ЮМЗ, экскаватора ЕК-12/14 состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал — трехопорный, приводится в действие от коленчатого вала через шестерню распределения. Подшипниками распределительного вала служат три втулки, запрессованные в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава, имеет упорный бурт, удерживающий распредвал от осевого перемещения, остальные втулки чугунные.

Толкатели двигателя – стальные. Рабочая поверхность тарелки

толкателя наплавлена отбеленным чугуном и имеет сферическую

поверхность большого радиуса (750 мм). В результате того, что

кулачки распределительного вала изготовлены с небольшим конусом,

толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов двигателя МТЗ-82 — стальные, качаются на оси, установленной на четырех стойках.

Крайние стойки — повышенной жесткости. Ось коромысел полая, имеет восемь радиальных отверстий для смазки коромысел. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны двс Д-243/Д-242 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Контроль зазора между клапанами и коромыслами двс Д-243/Д-242

Зазоры между клапанами и коромыслами проверяйте и,

при необходимости, регулируйте через каждые 500 часов работы, а

также после снятия головки цилиндров, подтяжки болтов крепления

головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла должна быть не более 60 ºС) должен быть:

Для двигателя Д-243/Д-242 и его модификаций:

— впускные и выпускные клапаны — 0,25 мм (+0,10 -0,05)

При регулировке зазор между торцом стержня клапана и бойком

коромысла на непрогретом дизеле устанавливайте: впускные и выпускные

клапаны – 0,25 мм (-0,05)

Регулировку клапанов двигателя Д-243/Д-242 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление

стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом

цилиндре (впускной клапан первого цилиндра начинает открываться, а

выпускной заканчивает закрываться) и отрегулируйте зазоры в

четвертом, шестом, седьмом и восьмом клапанах (считая от

вентилятора), затем поверните коленчатый вал на один оборот,

установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в

первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Характеристики крутящего момента головки блока цилиндров Oldsmobile 307

19 апреля 2019 г. · Если испытание под давлением не выявило трещин, обратитесь в механический цех для замены поверхности головки (ей). Никогда не устанавливайте повторно головку блока цилиндров, если она не была профессионально обработана и не проверена на наличие трещин. См. В руководстве по обслуживанию технические характеристики болтов головки, чтобы узнать, нужно ли заменять болты при каждой замене прокладки головки. 23 июня 2016 г. · Вышеупомянутые три термина очень тесно связаны, но между ними есть различия.Я просто буду использовать простую терминологию и определения, чтобы описать их. Лучше всего подходят головки для небольших блоков: № 5 (68-69), № 6 (70), № 7 (71) или № 7A (72). Будьте осторожны с головками 7A, с конца 1980-х годов 307 использовали другое литье 7A. Голова 72 имеет маленькую заглавную букву «А» рядом с цифрой 7 и немного ниже нее. Голова 80-х годов имеет большую заглавную букву «А» того же размера, что и 7, и соответствует ей. Oldsmobile Small Block 260 307 330 350 Rocket Olds Кронштейн генератора … Performer RPM Olds Головка блока цилиндров для 65-76 Olds 400-455 V8… МОГУ УВИДЕТЬ ТОЧНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ. Я ДЕЛАЮ … Купите 371 запчасть двигателя Oldsmobile V8 и получите бесплатную доставку для заказов на сумму более 99 долларов в Speedway Motors, Racing и Rodding Specialists. 371 Oldsmobile V8 Детали двигателя на складе с отправкой в тот же день. Продается владельцем — 1967 Corvette 427 3×2, 1957 Bel Air 2dr Hard Top, 1970 Torino Cobra 429 SCJ, 1967 Chevelle SS396 375 л.с., 1969 El Camino SS396 375 л.с. — www.SS427.com —

Лучше всего подходят головки для небольших блоков: № 5 (68-69), № 6 (70), № 7 (71) или № 7A (72). Будьте осторожны с головками 7A, с конца 1980-х годов 307 использовали другое литье 7A. Голова 72 имеет маленькую заглавную букву «А» рядом с цифрой 7 и немного ниже нее. Голова 80-х годов имеет большую заглавную букву «А» того же размера, что и 7, и соответствует ей. Oldsmobile Small Block 260 307 330 350 Rocket Olds Кронштейн генератора … Performer RPM Olds Головка блока цилиндров для 65-76 Olds 400-455 V8… МОГУ УВИДЕТЬ ТОЧНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ. Я ДЕЛАЮ … Купите 371 запчасть двигателя Oldsmobile V8 и получите бесплатную доставку для заказов на сумму более 99 долларов в Speedway Motors, Racing и Rodding Specialists. 371 Oldsmobile V8 Детали двигателя на складе с отправкой в тот же день. Продается владельцем — 1967 Corvette 427 3×2, 1957 Bel Air 2dr Hard Top, 1970 Torino Cobra 429 SCJ, 1967 Chevelle SS396 375 л.с., 1969 El Camino SS396 375 л.с. — www.SS427.com —

Кабина New York в лес

23 Позитракционная задняя часть. Проверьте бесплатную зарядку аккумулятора.Сочетание самого успешного топового дизайна с одним из самых крутящих двигателей GM было идеальным выбором. 1972 Oldsmobile Cutlass высший 455 Barn Find $ 7 500 1998 Oldsmobile 88 $ 1,000 1951 Oldsmobile Super 88 2 др. Включая 11 последних продажных цен для сравнения. При настройке Xbox Black desert не удалось применить Крышка головки цилиндров к головке цилиндров M6 — 8,5 Нм Корпус дроссельной заслонки — 8 Нм. Линия высокого давления к форсунке — 23 Нм. На этой диаграмме крутящий момент масляного поддона показан как 10 нм … Я знаю, что это неверно для автомобилей e9x 335i.Характеристики этой модели: 8 нм + 90 ° для маленьких болтов и 8 нм + 180 ° для … Это была угловая головка под углом 90 градусов с несъемными головками и двумя чугунными блоками с четырьмя цилиндрами на алюминиевом картере. При степени сжатия 4,25: 1 он выдавал 70 л.с. при 2400 об / мин и 180 фунт-фут. при 1800-2200 об. / мин.

Проверьте бесплатную зарядку аккумулятора.Сочетание самого успешного топового дизайна с одним из самых крутящих двигателей GM было идеальным выбором. 1972 Oldsmobile Cutlass высший 455 Barn Find $ 7 500 1998 Oldsmobile 88 $ 1,000 1951 Oldsmobile Super 88 2 др. Включая 11 последних продажных цен для сравнения. При настройке Xbox Black desert не удалось применить Крышка головки цилиндров к головке цилиндров M6 — 8,5 Нм Корпус дроссельной заслонки — 8 Нм. Линия высокого давления к форсунке — 23 Нм. На этой диаграмме крутящий момент масляного поддона показан как 10 нм … Я знаю, что это неверно для автомобилей e9x 335i.Характеристики этой модели: 8 нм + 90 ° для маленьких болтов и 8 нм + 180 ° для … Это была угловая головка под углом 90 градусов с несъемными головками и двумя чугунными блоками с четырьмя цилиндрами на алюминиевом картере. При степени сжатия 4,25: 1 он выдавал 70 л.с. при 2400 об / мин и 180 фунт-фут. при 1800-2200 об. / мин.

Как правильно затягивать датчики

Предварительное напряжение или предварительная нагрузка — это давление смещения, приложенное к пьезокерамике мощных ультразвуковых преобразователей во время сборки. Он направлен на одновременное максимальное увеличение рабочей мощности и сцепления керамики с металлическими массами, помимо предотвращения смещения во время вибрации.

Он направлен на одновременное максимальное увеличение рабочей мощности и сцепления керамики с металлическими массами, помимо предотвращения смещения во время вибрации.

| Материал | Оптимальное предварительное напряжение |

| PZT-8 | 45 МПа |

| PZT-4 | 35 МПа |

По существу, оптимальное предварительное напряжение зависит от максимального механического напряжения, поддерживаемого пьезоэлектрическим материалом в отличие от момента затяжки, который изменяется в зависимости от площади керамических деталей и коэффициента трения болта с металлическими массами.Типичные значения составляют 45 МПа для PZT-8 и 35 МПа для PZT-4, как показано в таблице выше (значения для керамики среднего качества).

Предварительное напряжение и крутящий момент пропорциональны; однако пропорциональность сильно варьируется в зависимости от отделки поверхности, чистоты и смазки.

Prestress — ключевой фактор, определяющий срок службы, максимальную рабочую мощность и эффективность датчиков. Тем не менее, превышение предварительного напряжения изменяет свойства керамики и может вызвать раздавливание; в то время как его отсутствие вызывает боковое смещение керамики при большой мощности, что приводит к трещинам, электрическим дугам и коротким замыканиям.

Оптимальный контроль предварительного напряжения и приложение

PiezoClamping ® использует новую технологию, в которой предварительное напряжение измеряется во время процесса затяжки точно, стабильно и без изменений.

Традиционно управление предварительным напряжением ограничивается попыткой стандартизации посредством управления моментом затяжки или измерения электрического заряда, генерируемого пьезокерамикой, без учета применяемого абсолютного значения.

Крутящий момент отличается от предварительного напряжения.Момент затяжки — это приложенная сила (F) x расстояние (d), а предварительное напряжение (P) — это напряжение (T), создаваемое на болте, деленное на площадь керамики (S).

Контроль предварительного напряжения на основе контроля момента затяжки является практичным. Однако он является косвенным и имеет низкую точность, потому что корреляция с предварительным напряжением зависит от нескольких факторов и сильно зависит от коэффициента трения материалов и смазки. Кроме того, когда болт застревает, это может привести к приложению более низкого предварительного напряжения, чем ожидалось, даже когда достигается целевой крутящий момент.

Оптимальное предварительное напряжение с использованием PiezoClamping

® Преобразователь в сборе с контролем предварительного напряжения с помощью PiezoClamping ® Подсоедините PiezoClamping ® к преобразователю, удерживая болт ослабленным, введите параметры керамики и затяните преобразователь до достижения желаемого предварительного напряжения, как показано на рисунках выше. Подтяжку можно применять медленно и с паузами, не влияя на результат. При сборке датчика убедитесь, что интерфейсы, резьба болта и передняя масса чистые, сухие и не смазанные (можно смазывать только гнездо головки болта, чтобы уменьшить крутящий момент, необходимый для достижения желаемого предварительного напряжения).PiezoClamping ® должен быть настроен на желаемое предварительное напряжение и скорость зажима, а также на количество и конкретные характеристики используемой керамики.

При сборке датчика убедитесь, что интерфейсы, резьба болта и передняя масса чистые, сухие и не смазанные (можно смазывать только гнездо головки болта, чтобы уменьшить крутящий момент, необходимый для достижения желаемого предварительного напряжения).PiezoClamping ® должен быть настроен на желаемое предварительное напряжение и скорость зажима, а также на количество и конкретные характеристики используемой керамики.

Чтобы защитить болт в случае его заклинивания из-за повреждения резьбы или загрязнения эпоксидной связкой, используйте динамометрический ключ с крутящим моментом, установленным на 120% от типичного крутящего момента, необходимого для достижения желаемого предварительного напряжения.

PiezoClamping ® также может измерять предварительное напряжение, приложенное к датчику, просто ослабив его с помощью подключенного и настроенного PiezoClamping ® .

Подробнее о PiezoClamping ®

Vitality® Система фиксации позвоночника Хирургическая техника

% PDF-1. 5

%

715 0 объект

>>>

endobj

778 0 объект

> / Шрифт >>> / Поля [] >>

endobj

850 0 объект

> поток

False602018-08-18T11: 08: 55.616-05: 00 Библиотека Adobe PDF 15.09e4eccbd29c56f5575c78c669b1dd0fe12f183fe4315323Adobe InDesign CC 13.0 (Macintosh) 2018-06-12T13: 36: 09.000-06: 002018-06-12.000-05: 0018-03-03 -02T12: 42: 21.000-06: 00application / pdf2018-08-19T11: 10: 54.000-05: 00

5

%

715 0 объект

>>>

endobj

778 0 объект

> / Шрифт >>> / Поля [] >>

endobj

850 0 объект

> поток

False602018-08-18T11: 08: 55.616-05: 00 Библиотека Adobe PDF 15.09e4eccbd29c56f5575c78c669b1dd0fe12f183fe4315323Adobe InDesign CC 13.0 (Macintosh) 2018-06-12T13: 36: 09.000-06: 002018-06-12.000-05: 0018-03-03 -02T12: 42: 21.000-06: 00application / pdf2018-08-19T11: 10: 54.000-05: 00

0 0,0 612,0 792,0] / Тип / Страница >>

endobj

555 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

563 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

604 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

606 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0,0 612,0 792,0] / Тип / Страница >>

endobj

608 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

610 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

613 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

616 0 объект

> / Повернуть 0 / TrimBox [0.

0 0,0 612,0 792,0] / Тип / Страница >>

endobj

555 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

563 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

604 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

606 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0,0 612,0 792,0] / Тип / Страница >>

endobj

608 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

610 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

613 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text] >> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

616 0 объект

> / Повернуть 0 / TrimBox [0. 0 0,0 612,0 792,0] / Тип / Страница >>

endobj

618 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageB] / Properties> / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

779 0 объект

> поток

HWˊdW ܵ! Ru0MzƳDHTd ݣ g

0 0,0 612,0 792,0] / Тип / Страница >>

endobj

618 0 объект

> / ExtGState> / Font> / ProcSet [/ PDF / Text / ImageB] / Properties> / XObject >>> / Rotate 0 / TrimBox [0.0 0.0 612.0 792.0] / Type / Page >>

endobj

779 0 объект

> поток

HWˊdW ܵ! Ru0MzƳDHTd ݣ gۿ o9r] H ] ObQ88i! FCǿ.p> | n $ T || o «! U ~ IqJ ۾ Dͺ & k_Z vSMb / $ qS \ W]) q [] Wfrz ޕ

yS ޥ áT 1! Z8, Z ‘\ RSq @ u05?] N ݐ $ + x / \ 2 $ D @ Īh: ij78Y) 85 &%? W {9ŒhO ] 4S / W> bL ~ I’c8`cJ * ‘sxE6m.Z xc «s $ ڨ V \ (r?’ ~ Yn7 aR`AM / 8bxx- 醆

Toyota 2KD-FTV (2.5 D-4D) дизельный двигатель: характеристики, обзор, сервисные данные

Toyota 2KD-FTV представляет собой четырехцилиндровый четырехцилиндровый четырехтактный двигатель внутреннего сгорания с водяным охлаждением и турбонаддувом объемом 2,5 л (2494 см3, 152,2 куб. дизельный двигатель семейства Toyota KD, производимый Toyota Motor Corporation с 2001 года.

Двигатель Toyota 2KD-FTV имеет чугунный блок с диаметром цилиндра 92,0 мм (3,62 дюйма) и поршнем диаметром 93,8 мм (3,69 дюйма). ход для объема 2 494 куб. см (152,2 куб. дюйм). Рейтинг степени сжатия 18.5: 1. В моторе использовалась алюминиевая головка блока цилиндров с двойным верхним распределительным валом (DOHC) с 16 клапанами (по 4 на цилиндр). 2KD-FTV оснащен 4-тактным дизельным двигателем Common Rail с прямым впрыском топлива (D-4D) и турбонагнетателем.

ход для объема 2 494 куб. см (152,2 куб. дюйм). Рейтинг степени сжатия 18.5: 1. В моторе использовалась алюминиевая головка блока цилиндров с двойным верхним распределительным валом (DOHC) с 16 клапанами (по 4 на цилиндр). 2KD-FTV оснащен 4-тактным дизельным двигателем Common Rail с прямым впрыском топлива (D-4D) и турбонагнетателем.

Toyota 2KD-FTV производился от 102 л.с. (75 кВт; 100 л.с.) при 3400 об / мин до 144 л.с. (106 кВт; 142 л.с.) при 3400 об / мин максимальной мощности и от 200 Н · м (20,4 кг · м, 147,4 фут · фунт) при 2400 об / мин до 343 Н · м (35 кг · м, 252,8 фут · фунт) при 2800 об / мин максимального крутящего момента.

Код двигателя выглядит следующим образом:

- 2 — Двигатель 2-го поколения

- KD — Семейство двигателей

- F — Экономичный узкоугольный DOHC

- T — Турбированный

- V — D-4D Система прямого впрыска Common Rail (дизель)

Общая информация

| Технические характеристики двигателя | |

| Код двигателя | 2KD-FTV |

| Расположение | Прямой- 4, вертикальный |

| Тип топлива | Дизель |

| Производство | — |

| Рабочий объем | 2. 5 л, 2494 см 2 , (152,2 куб. Дюймов) 5 л, 2494 см 2 , (152,2 куб. Дюймов) |

| Топливная система | 4-тактный дизельный двигатель Common Rail с прямым впрыском топлива |

| Сумматор мощности | Турбокомпрессор |

| Полезная мощность в лошадиных силах | От 102 л.с. (75 кВт; 100 л.с.) при 3400 об / мин до 144 л.с. (106 кВт; 142 л.с.) при 3400 об / мин |

| Выходной крутящий момент | От 200 Н · м (20,4 кг · м, 147,4 фунт-футов) при 2400 об / мин от до 343 Н · м (35 кг · м, 252,8 фунт-футов) при 2800 об / мин |

| Порядок стрельбы | 1-3 -4-2 |

| Размеры (Д x В x Ш): | — |

| Вес | |

Блок цилиндров

В двигателе 2KD-FTV использовался чугунный блок цилиндров с глубокой юбкой и 92 .0 мм (3,62 дюйма) отверстия цилиндра и ход поршня 93,8 мм (3,69 дюйма). Степень сжатия 18,5: 1.

Коленчатый вал снабжен восемью противовесами и пятью шейками, а галтели пальца и шейки обработаны прокаткой. Для снижения шума, вибрации и резкости шкив коленчатого вала снабжен резиновым демпфером крутильных колебаний. Двигатель 2KD-FTV имеет поршни из алюминиевого сплава с покрытыми смолой юбками. Каждый поршень оснащен двумя компрессионными кольцами и одним масляным кольцом.

Для снижения шума, вибрации и резкости шкив коленчатого вала снабжен резиновым демпфером крутильных колебаний. Двигатель 2KD-FTV имеет поршни из алюминиевого сплава с покрытыми смолой юбками. Каждый поршень оснащен двумя компрессионными кольцами и одним масляным кольцом.

| Блок цилиндров | ||

| Блок цилиндров из сплава | Чугун | |

| Степень сжатия: | 18.5: 1 | |

| Диаметр цилиндра: | 92,0 мм (3,62 дюйма) | |

| Ход поршня: | 93,8 мм (3,69 дюйма) | |

| Количество поршневых колец (компрессионных / масляных): | 2 / 1 | |

| Количество коренных подшипников: | 5 | |

| Внутренний диаметр отверстия цилиндра: | 92,000-92,030 мм (3,622-3,6232 дюйма) | |

| Диаметр юбки поршня | 91,920-91,930 мм (3,6189 -3. 6193 дюйма) 6193 дюйма) | |

| Боковой зазор поршневого кольца: | Верхний | 0,060-0,100 мм (0,0024-0,0039 дюйма) |

| Второй | 0,050-0,090 мм (0,002-0,0035 дюйма) | |

| Масло | 0,030-0,070 мм (0,0012-0,0028 дюйма) | |

| Торцевой зазор поршневого кольца: | Первый | 0,270-0,510 мм (0,0106-0,0201 дюйма) |

| Второй | 0,470-0,740 мм (0,0185-0,0291 дюйм) | |

| Масло | 0.200-0,400 мм (0,0079-0,0157 дюйма) | |

| Внешний диаметр поршневого пальца | 33,996-34,008 мм (1,3384-1,3389 дюйма) | |

| Диаметр малого конца шатуна (стандартный) | 34,012-34,024 мм (1,3391 -1,3395 дюйма) | |

| Диаметр главной шейки коленчатого вала: | 69,994-70,000 мм (2,7557-2,7559 дюйма) | |

| Диаметр шатуна: | 58,994-59,000 мм (2,3226-2,3228 дюйма) | |

| Центр коленчатого вала расстояние: | 46. 9 мм (1,845 дюйма) 9 мм (1,845 дюйма) | |

Порядок затяжки крышки коренного подшипника и характеристики крутящего момента:

- Шаг 1: 50 Нм; 5,1 кг · м; 37 фут-фунт

- Шаг 2: Поверните все болты на 90 °

После затяжки болтов крышки подшипника убедитесь, что коленчатый вал вращается плавно вручную.

Гайка подшипника шатуна

- Шаг 1: 35 Нм; 3,6 кг · м; 26 фунт-футов

- Шаг 2: Поверните все болты на 90 °

Болт шкива коленчатого вала

- 365 Нм; 37.0 кг · м; 268 фут-фунт

Болты крепления маховика (M / T)

- 145 Нм; 14,8 кг · м; 107 фут-фунтов

Крепежные болты приводной пластины (АКП)

- 178 Нм; 18,2 кг · м; 131 фут-фунт

Головка блока цилиндров

2KD-FTV имеет цельную высокопрочную алюминиевую головку блока цилиндров, двойной верхний распределительный вал (DOHC). Головка блока цилиндров крепится к стальной прокладке головки блока цилиндров стяжными болтами из пластмассовой области.Для уменьшения массы и шума в двигателе 2КД-ФТВ использовалась пластиковая крышка ГБЦ.

Головка блока цилиндров крепится к стальной прокладке головки блока цилиндров стяжными болтами из пластмассовой области.Для уменьшения массы и шума в двигателе 2КД-ФТВ использовалась пластиковая крышка ГБЦ.

Распредвал впускных клапанов приводится в движение ремнем газораспределительного механизма, а распредвал впускных клапанов приводит в движение распредвал выпускных клапанов с помощью шестерни. Двигатель 2KD-FTV имеет четыре клапана на цилиндр: два впускных и два выпускных (всего 16). Клапаны приводятся в действие непосредственно толкателями клапанов без регулировочных шайб, которые обеспечивают большую поверхность контакта кулачка.

Диаметр головки впускного клапана 30,5 мм (1.2008 дюйма), продолжительность впуска 213 °, головка выпускного клапана 26.5 мм (1,0433 дюйма), продолжительность выхлопа 210 °.

| Головка блока цилиндров | |

| Головка блока цилиндров из сплава | Алюминий |

| Расположение клапанов: | DOHC |

| Клапаны: | 16 (4 клапана на цилиндр) |

| Диаметр впускных клапанов : | 30,5 мм (1,2677 дюйма) |

| Диаметр выпускных клапанов: | 26,5 мм (1,0945 дюйма) |

| Длина впускных клапанов: | 105. 38-105,78 мм (4,1488-4,1646 дюйма) 38-105,78 мм (4,1488-4,1646 дюйма) |

| Длина выпускных клапанов: | 105,57-105,97 мм (4,1563-4,172 дюйма) |

| Диаметр штока впускного клапана: | 5,970-5,985 мм (0,235-0,2356 дюйма) ) |

| Диаметр штока выпускных клапанов: | 5,960-5,975 мм (0,2346-0,2352 дюйма) |

| Диаметр шейки распредвала: | 27,969-27,985 мм (1,1011-1,1018 дюйма) |

| Высота выступа впускного кулачка : | 46.830-46,930 мм (1,8437-1,8476 дюйма) |

| Высота выступа выпускного кулачка: | 46,870-46,970 мм (1,8453-1,8492 дюйма) |

Процедура затяжки головки и характеристики крутящего момента: Шаг

- 1: 85 Нм; 8,7 кг · м; 63 фут-фунт

- Шаг 2: Поверните все болты на 90 °

- Шаг 3: Поверните все болты на 90 °

Крышка подшипника распределительного вала

- 19 Нм; 1,94 кг · м; 14 фут-фунт

Технические данные

| Клапанный зазор (холодный) | |

| Впускной клапан | 0. 20-0,30 мм (0,0079-0,0118 дюйма) 20-0,30 мм (0,0079-0,0118 дюйма) |

| Выпускной клапан | 0,35-0,45 мм (0,0138-0,0177 дюйма) |

| Давление сжатия | |

| Стандартный | 27,5 кг / м 2 (2700 кПа, 391 фунт / дюйм2) / 250 об / мин |

| Минимум | 22,5 кг / м 2 (2200 кПа, 320 фунт / кв. Дюйм) / 250 об / мин |

| Предел перепада давления между цилиндрами | 5,0 кг / м 2 (500 кПа, 71 фунт / кв. Дюйм) / 250 об / мин |

| Масляная система | |

| Тип масла: | API CF-4 или CF, CE, CD |

| Рекомендуемое моторное масло | SAE 10W -30, 5W-30, 15W-40, 20W-50 |

| Объем моторного масла | Сухая заливка: 8.0 л (8,5 кварты США, 7,0 имп. Кварты) С заменой масляного фильтра: 7,5 л (7,9 кварты США, 6,6 англ.  Кварты) Кварты) Без замены масляного фильтра: 6,8 л (7,2 кварты США, 6,0 англ. Кварты) qt) | Давление моторного масла | На холостом ходу: 29 кПа (0,3 кг / см 2 , 4,2 фунта на кв. Дюйм) При 4500 об / мин: 245 кПа (2,5 кг / см 2 , 36 фунтов на кв. Дюйм) |

Применения в автомобилях

| Модель | Годы выпуска | |

| Toyota Hilux | — | |

| Toyota Dyna | — | |

| Toyota Toyo Ace | — | |

| 14 Toyota Hiace | 14 Toyota Hiace | 9014 Toyota Innova— |

| Toyota Fortuner | — |

Мы информационный портал и предоставляем технические характеристики бензиновых и дизельных двигателей.

Мы информационный портал и предоставляем технические характеристики бензиновых и дизельных двигателей.Мы стараемся использовать проверенные источники и официальную документацию, однако могут возникнуть расхождения между источниками или ошибки при вводе информации. Мы не консультируем по техническим вопросам, связанным с эксплуатацией или ремонтом двигателей. Мы не рекомендуем использовать предоставленную информацию для ремонта двигателей или заказа запчастей, используйте только официальные сервисные руководства и каталоги запчастей.

Mazda 3.7 характеристики крутящего момента

Hk416 a5 верх

Теорема Пифагора множественный выбор pdf

Для Mazda MPV 2002-2006 Уплотнение гидротрансформатора API 14273GJ 2003 2004 2005. $ 13.01. В тренде 31,99 доллара. Бесплатная доставка. 14 июня 2009 г. · ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МОМЕНТА МОМЕНТА (4,3 л, 5,0 л и 5,7 л) Применение Ft. Фунтов. (Н-м) Болт шестерни уравновешивающего вала Шаг 1 15 (20) Шаг 2 Дополнительный 35 градусов Болт колокола 35 (47) Болт звездочки распределительного вала 18 (25) Гайка крышки шатуна 4. 3L Шаг 1 20 (27) Шаг 2 Дополнительные 70 градусов 5.0L и 5.7L Шаг 1 20 (27) Шаг 2 Дополнительные 55 градусов 18 мая 2005 г. · Поместите прокладку только между новой прокладкой и крышками. Не используйте силикон между прокладкой и головкой, это вызовет скольжение прокладки. Я использую гаечный ключ, чтобы не перетягивать болты. Я также использую эти расширители крутящего момента под болтами, чтобы распределить крутящий момент вокруг отверстий для болтов в крышках.

3L Шаг 1 20 (27) Шаг 2 Дополнительные 70 градусов 5.0L и 5.7L Шаг 1 20 (27) Шаг 2 Дополнительные 55 градусов 18 мая 2005 г. · Поместите прокладку только между новой прокладкой и крышками. Не используйте силикон между прокладкой и головкой, это вызовет скольжение прокладки. Я использую гаечный ключ, чтобы не перетягивать болты. Я также использую эти расширители крутящего момента под болтами, чтобы распределить крутящий момент вокруг отверстий для болтов в крышках.

Жгут проводов Jvc

Код доступа Speedy rewards

Абсолютно новая Mazda 3 MPS оснащена двигателем Mazda MZR 2.3L DISI Turbo, мощный рядный 4-цилиндровый бензиновый двигатель. Этот знаменитый двигатель был усовершенствован и теперь обеспечивает максимальную мощность 191 кВт / 260 л.с. при 5500 об / мин и такой же высокий максимальный крутящий момент 380 Нм при 3000 об / мин, что и у нынешней модели. 12 августа 2011 г. · ОБЩИЕ ХАРАКТЕРИСТИКИ ОПИСАНИЕ СПЕЦИФИКАЦИЯ Тип 90 ° SOHC V6 12 Клапан Количество цилиндров 6 Порядок срабатывания 1-6-5-4-3-2 Ведущий цилиндр № 1 Коэффициент сжатия левого берега 9,6: 1 Макс. Разница между цилиндрами 25% метрического стандартного рабочего объема 3.7 литров 226 кубических дюймов Диаметр цилиндра 93,0 мм 3,66 дюйма Ход 90,8 мм 3,40 дюйма Мощность 211 при 5200 об / мин Крутящий момент 236 футов.

Разница между цилиндрами 25% метрического стандартного рабочего объема 3.7 литров 226 кубических дюймов Диаметр цилиндра 93,0 мм 3,66 дюйма Ход 90,8 мм 3,40 дюйма Мощность 211 при 5200 об / мин Крутящий момент 236 футов.

Sonic the hedgehog classic 2

Маленький мальчик xnxx

7 августа 2018 г. · Я не могу найти то, что я бы назвал надежной информацией относительно характеристик крутящего момента Mazda 5 для болта, удерживающего шпиндель на стойке. Я нахожу много противоречивой информации. Некоторые говорят, что это 175-235 фут-фунтов, другие — 135-200 фут-фунтов. Некоторые даже не упоминают, каковы характеристики. Кто-нибудь… Мой динамометрический ключ показывает только фут-фунты, а не ньютон-метры. Спасибо. S&B CAI, удаление глушителя Y-pipe, Diablo intune, Hemifever, кастомная настройка, термостат 180, маслосборник BT, копчение, задний фонарь и третий проблесковый свет, 5000k ретроспективных решений 55w HID фары и противотуманные фары, светодиоды во всех внешних фонарях, красные суппорты .

Ffxi escha beads

Процедура составления травяного шампуня

Mazda Mazdaspeed 3: особенности и технические характеристики в Car and Driver. Узнайте больше о цене, типе двигателя, MPG, а также полную информацию о безопасности и гарантии.У меня 36 380 миль на моей Mazda CX-7, 2007 года, и дилер Mazda говорит, что мне нужен новый двигатель из-за отсутствия обслуживания. Автомобиль у меня был всего 3 месяца, первую неделю он был на гарантии на новый компрессор кондиционера, потом снова на замену r / фары / проводку и все — из-за чего-то электрического. Теперь нужен новый двигатель. Последнее изменение: 9/12/00 База данных характеристик двигателя BoxWrench — это ресурс сообщества для механиков всех уровней квалификации, позволяющий получить доступ к справочной библиотеке приказов зажигания, направлений вращения распределителя и нумерации цилиндров, а также характеристик крутящего момента, настроек времени и цилиндров. Последовательности затяжки головки среди других спецификаций двигателя.

Оставить ответ