Моменты затяжки резьбовых соединений змз 406 карбюратор. Повторная протяжка гбц

Устанавливаем крышку шатуна. Номера, выбитые на крышке шатуна и нижней головке шатуна, должны совпадать и находиться с одной стороны.Таким же образом устанавливаем в блок цилиндров остальные поршни. Затягиваем гайки болтов крышек шатунов моментом 68-75 Нм.

Проворачиваем коленчатый вал за маховик. Движение должно быть без заеданий, но сопротивление вращению увеличится (по сравнению с вращением коленчатого вала без шатунов).

Устанавливаем масляный насос с новой прокладкой…

И заворачиваем болты его крепления (момент затяжки 25-40 Нм).

Заворачиваем болт крепления кронштейна масляного насоса моментом 7-10 Нм.

Поворачивая коленчатый вал, выставляем метку звездочки коленчатого вала напротив установочной метки блока цилиндров.

Собираем привод масляного насоса

(см. «Разборка привода масляного насоса») , покрыв моторным маслом приводные шестерни, втулки промежуточного вала и сам вал.

ВНИМАНИЕ

При установке звездочки устройства натяжения нижней цепи необходимо убедиться, что метки на звездочках коленчатого и промежуточного валов совпали с соответствующими метками на блоке цилиндров

(см. «Разборка привода газораспределительного механизма»).

Меняем манжету в передней крышке блока цилиндров (см. «Замена переднего сальника коленчатого вала») и устанавливаем крышку с новой прокладкой и кронштейном генератора.

Устанавливаем гидронатяжитель нижней цепи (см. «Снятие и установка гидронатяжителей»).

Подтягиваем и подвязываем верхнюю цепь привода газораспределительного механизма к кронштейну генератора. Наносим силиконовый герметик на привалочную плоскость блока цилиндров (для крепления поддона картера), в места стыков передней и задней крышек с блоком цилиндров.

Устанавливаем поддон картера (момент затяжки болтов крепления поддона картера 12-18 Нм, а гаек — 11-16 Нм).

Устанавливаем усилитель картера сцепления. На носок коленчатого вала надеваем шкив и затягиваем храповой болт моментом 104-128 Нм.

Устанавливаем головку блока цилиндров (см. «Снятие и ремонт головки блока цилиндров»).

Устанавливаем диски и картер сцепления (см. «Замена ведомого и ведущего дисков»).

Устанавливаем стартер (см. «Снятие стартера»).

Устанавливаем насос охлаждающей жидкости (см. «Замена насоса охлаждающей жидкости») , генератор (см. «Снятие генератора»), натяжной ролик с натяжителем (см. «Замена натяжного ролика ремня привода вспомогательных агрегатов»).*

Дальнейшую сборку двигателя ЗМЗ 406 проводим в последовательности, обратной разборке.

Страница 1 из 2

Головку блока можно снять с ресивером и выпускным коллектором.

Если головку блока снимают с двигателя, установленного на автомобиле, нужно предварительно выполнить операции, указанные в подразделе «Снятие и установка двигателя».

Еще можно посмотреть в статье — «Замена прокладки ГБЦ».

Затем отсоединить приемную трубу глушителя от выпускного коллектора, отсоединить шланг от корпуса дроссельной заслонки, снять подводящую трубу радиатора, снять генератор.

Снять распределительные валы.

Ослабить затяжку хомутов 1 и снять со штуцеров корпуса дроссельной заслонки шланги 2 и 3.

Снять термостат с корпусом.

Вывернуть свечи зажигания.

Отвернуть болты 1 крепления головки блока. Вынуть болты 1 и шайбы.

Снять головку блока цилиндров и прокладку головки блока.

Нельзя забивать между головкой блока и блоком цилиндров отвертки или какой-нибудь другой инструмент, так как можно повредить поверхность головки блока, прилегающую к блоку цилиндров.

Разборка

1. Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора. Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

2. Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

3. Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом.

Снять прокладку впускной трубы.

Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки.

Вынуть гидротолкатели 1 клапанов.

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Установить на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, вынуть сухари 2 клапана.

Затем, постепенно ослабляя нажим на ручку приспособления, полностью разжать пружины клапана.

Снять приспособление с головки блока. Вынуть тарелку 3 пружин клапана. Затем вынуть наружную и внутреннюю пружины клапана.

Снять маслоотражательный колпачок 1 клапана.

7. Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

8. Вынуть клапан со стороны камеры сгорания.

9. Таким же образом снять остальные клапаны.

Перед снятием промаркировать все клапаны, чтобы при сборке установить их на свои места.

avtomechanic.ru

Ремонт головки блока цилиндров ЗМЗ-405, ЗМЗ-406

Страница 1 из 2

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ.

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть. Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки блока цилиндров».

Разборка

1. Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6. Снять прокладки выпускного коллектора. Отвернуть болт 3 и снять датчик 4 фазы. Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8. | 2. Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода. Отвернуть гайки 2 и снять ресивер 3 с впускной трубы. Снять прокладку ресивера. |

3. Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны). Снять прокладку впускной трубы. | 4. Отвернуть болты 1 и снять заднюю крышку 2 головки блока. |

| Снять прокладку крышки. | 5. Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски. |

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место. | Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор. |

Сжимаем пружины рассухаривателем. Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя. | |

Съемником удаляем маслоотражательный колпачок… | |

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов. | Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место. Аналогично снимаем и помечаем остальные клапаны. |

Изношенные направляющие втулки клапанов выпрессовываем оправкой. | Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов. |

autoruk.ru

повторная протяжка гбц

И снова здравствуйте:) Однако меня частенько спрашивают- “нужна ли повторная протяжка гбц?”. Есть много кто, которые считают, что поставил головку, затянул и не трогай ее больше.

В процессе своей довольно таки долгой работы мотористом, а это уже больше чем четверть века, я на своём опыте убедился, что если поленишься протянуть головку через время положенное для протяжки ея, то ещё через некоторое время, а это в большой части зависит от манеры езды водителя и расстояния одномоментно пройденной, придётся снимать.

Обычно прокладка сгорает в течение года, аи если человек едет на большое расстояние, то и через месяц. Поэтому мой совет таков: нельзя ехать далеко с непротянутой головкой, а иначе вам придется ее снимать в дороге. Но знаете, я заметил, если техника пришла прямо с завода, то через положенный для протяжки пробег, головки редко ослабевают. Возможно, что материал прокладки, который там ставят другой.

Так через сколько нужно протягивать головку цилиндров? В среднем через тысячу км. пробега. Так написано в инструкции и это подтверждается практикой. В инструкции по т.о. также написано, что через десять тысяч нужно ещё раз протянуть или проверить протяжку головки.

Ну в большинстве случаев хватало одной протяжки. Но редко конечно, но были случаи, что когда сгорела прокладка, то головка была слабой даже после одной протяжки. По моему это все зависит от материала прокладки гбц, Которая сильно усаживается, а которая и совсем не проседает.

Физика сего явления, а именно ослабления протяжки головки очевидна. Обычно головки цилиндров алюминиевые, а болты или шпильки крепления ещё стальные. При нагреве же у алюминия коэффициент расширения больше чем у стали и когда движок нагревается, то головка расширяясь сдавливает прокладку как прессом, а когда остывает, то отпускает ещё и прокладка уже сдавлена, а болты есессно ослабляются.

Есть правило: нельзя протягивать горячий двигатель, только холодный.

Про другие не скажу, но обычно вазовские головки редко просаживаются. Про иномарки тоже не могу ничего сказать, потому что перебирал их мало, а п***ть попусту не хочу. На этом пока все.

Нет еще не все. Чтобы не мучится с повторной протяжкой головки, при этом приходится разбирать чуть ли не половину движка, для того чтобы убедится, что она не прослабла, а иной так и бывает. Зависит от материала прокладки. Сразу и не угадаешь.

Для того чтобы не протягивать повторно головки, можно поставить металлопакет. Про то, можно почитать тут. И хотя я писал про Уаз-патриот, это может относится ко многим движкам. Удачи друзья!

gazung.ru

Моменты затяжки основных резьбовых соединений ЗМЗ 402, ЗМЗ–4021, ЗМЗ–4062

Болт крепления крышки распределительных шестерен 11-16 (1,1-1,6)Гайка крепления крышки распределительных шестерен 12-18 (1,2-1,8)Гайка крепления крышки коробки толкателей 12-18 (1,2-1,8)Гайка крепления головки блока цилиндров 85-90 (8,5-9,0)Болт крепления задней крышки головки блока цилиндров 11-16 (1,1-1,6)Гайка болта крепления крышки шатуна 68-75 (6,8-7,5)Гайка крепления маховика 78-83 (7,8-8,3)Болт крепления шкива коленчатого вала 11-16 (1,1-1,6)Стяжной болт коленчатого вала (храповик) 170-220 (17-22)Болт крепления упорного фланца распределительного вала 11-16 (1,1-1,6)Болт крепления зубчатого колеса распределительного вала 55-60 (5,5-6,0)Гайка крепления стойки оси коромысел 35-40 (3,5-4,0)Болт крепления крышки коромысел 4,5-8,0 (0,45-0,8)Гайка крепления выпускного коллектора к впускной трубе 44-56 (4,4-5,6)Гайка крепления впускной трубы и выпускного коллектора к головке блока 40-56 (4,0-5,6)Гайка крепления масляного картера 12-15 (1,2-1,5)Гайка крепления масляного насоса 18-25 (1,8-2,5)Болт крепления привода распределителя зажигания 6,0-8,0 (0,6-0,8)Гайка крепления крышки коренного подшипника 100-110 (10-11)Гайка крепления масляного фильтра 12-18 (1,2-1,8)Болт крепления топливного насоса 12-18 (1,2-1,8)Гайка крепления фильтра тонкой очистки топлива 12-18 (1,2-1,8)Гайка крепления водяного насоса 18-25 (1,8-2,5)Болт крепления шкива водяного насоса 12-18 (1,2-1,8)Болт крепления картера сцепления 28-36 (2,8-3,6)Гайка крепления картера сцепления 40-56 (4,0-5,6)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Гайка крепления кронштейна генератора 44-62 (4,4-6,2)

Гайка крепления генератора 44-56 (4,4-5,6)Свеча зажигания 30-40 (3,0-4,0)Болт крепления вентилятора 14-18 (1,4-1,8)

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)Болт крепления маховика 72-80 (7,2-8,0)Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)– второй этап 130-145 (13,0-14,5)Болт крепления крышки распределительного вала 19-23 (1,9-2,3)Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)Гайка крепления впускной трубы 29-36 (2,9-3,6)Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)Болт крепления шкива водяного насоса 22-27 (2,2-2,7)Болт крепления водяного насоса 22-27 (2,2-2,7)Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)Гайка крепления выпускного коллектора 20-25 (2,0-2,5)Болт крепления масляного картера 12-18 (1,2-1,8)при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)Болт крепления сальникодержателя 12-18 (1,2-1,8)Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)Свеча зажигания 31-38 (3,1-3,8)Болт крепления стартера 67-75 (6,7-7,5)Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Болт крепления картера сцепления 42-51 (4,2-5,1)Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)Палец нижнего рычага передней подвески 180-200 (18-20)Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)Гайка пальца резьбового шарнира 120-200 (12,0-20,0)Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)Болт крепления колеса 100-120 (10-12)Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)Болт крепления передней подвески к кузову 125-140 (12,5-14)Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)Гайка крепления рулевого колеса 65-75 (6,5-7,5)Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)Гайка клина рулевого управления 18-25 (1,8-2,5)Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)Ограничитель поворота 80-100 (8,0-10,0)Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)Гайка крепления регулятора давлениязадних тормозов 8,0-18,0 (0,8-1,8)Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)для М8 — 14–18 Н·м (1,4-1,8 кгс·м)для М10 — 28–36 Н·м (2,8-3,6 кгс·м)для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Вот примерно так выглядит перетянутый болт:)

gaz-autoclub. ru

ru

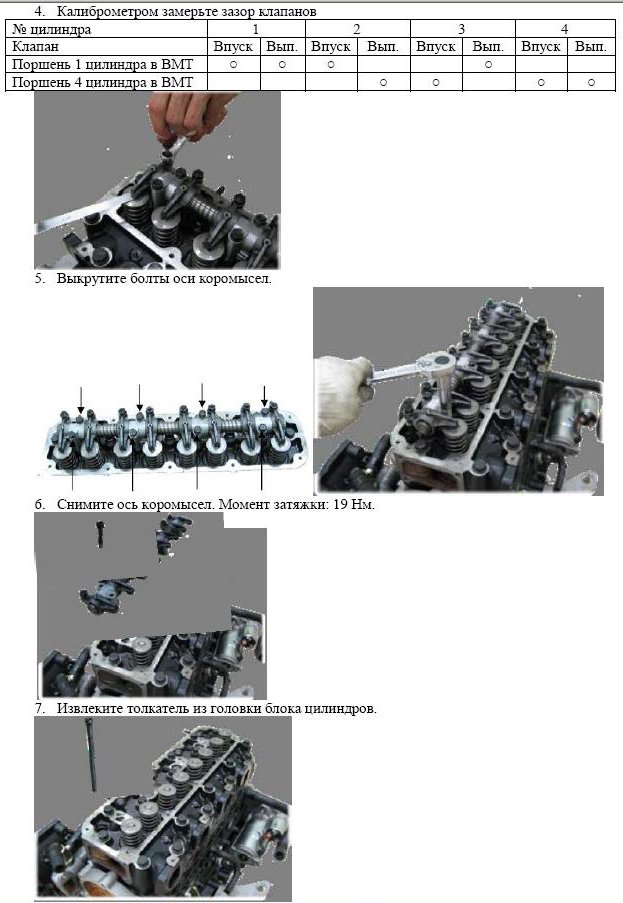

Замена распредвалов двигателя ЗМЗ-406

Страница 1 из 2

1. Снимаем наконечники свечей зажигания вместе с высоковольтными проводами, катушки зажигания (можно только отсоединить разъемы, оставив их на клапанной крышке), тросик привода дроссельной заслонки и, отсоединив провода от датчиков систем смазки и охлаждения, вынимаем жгут проводов из скоб крышки головки блока.

2. Сливаем охлаждающую жидкость и снимаем верхние шланги радиатора и датчик массового расхода воздуха вместе с воздуховодами.

7. Головкой на 36, выставляем коленчатый вал в положение ВМТ такта сжатия первого цилиндра, поворачивая его за болт крепления шкива (риска на шкиве коленчатого вала должна совпасть с выступом на передней крышке блока цилиндров, а метки на звездочках распределительных валов – у верхних кромок головки блока).

8. Ключом на 12 отворачиваем четыре болта и снимаем переднюю крышку головки блока. 9. | 10. Шестигранным ключом на 6 отворачиваем два винта и снимаем верхний успокоитель цепи. |

11. Отвернув шестигранным ключом на 6 два винта, снимаем средний успокоитель цепи. | 12. Ключом на 17 отворачиваем болт крепления звездочки распределительного вала выпускных клапанов, удерживая вал ключом на 30. |

13. Снимаем звездочку. Аналогично снимаем звездочку со второго распределительного вала. | 14. Ключом на 12 отворачиваем четыре болта крепления передней крышки распределительных валов. Последовательно, по пол-оборота, ослабляем затяжку болтов крепления крышек распределительного вала, до тех пор, пока пружины клапанов не перестанут поджимать валы и отворачиваем болты. |

avtomechanic.ru

Снятие и ремонт головки блока цилиндров двигателя змз 406

Сливаем из системы охлаждающую жидкость (см. «Замена охлаждающей жидкости»). Снимаем шланги с патрубков термостата или снимаем термостат

«Замена охлаждающей жидкости»). Снимаем шланги с патрубков термостата или снимаем термостат

(см. Проверка и замена термостата»). Отсоединяем колодку проводов от датчика положения распределительного вала

(см. «Проверка и замена датчика положения распределительного вала»). Снимаем генератор с его верхним кронштейном (см. «Снятие генератора»). Если головку блока цилиндров двигателя змз 406 демонтируем с целью ремонта или замены, то предварительно снимаем впускной трубопровод (см. «Замена прокладки впускного трубопровода») и выпускной коллектор (см. «Замена прокладок выпускного коллектора»). Если работа выполняется с иной целью (например, нужно заменить прокладку головки блока цилиндров), то головку можно снять в сборе с впускным трубопроводом и выпускным коллектором. Снимаем распределительные валы (см. «Снятие распределительных валов»). Шестигранником «на 12» отворачиваем десять винтов крепления головки блока цилиндров двигателя змз 406.

и вынимаем винты.

Вынимаем шайбы винтов.

Вынимаем гидрокомпенсаторы (см. «Замена гидрокомпенсаторов»). пометив их местоположение в головке блока цилиндров. Снимаем головку блока цилиндров.

и ее прокладку.

Сопрягаемые поверхности головки и блока цилиндров тщательно очищаем от нагара, остатков старой прокладки и герметика. Приложив линейку к привалочной плоскости головки блока цилиндров.

набором щупов проверяем неплоскостность головки блока цилиндров. При неплоскостности свыше 0,05 мм плоскость головки необходимо восстановить механической обработкой, однако, если неплоскостность превышает 0,1 мм, головка не ремонтопригодна.

Ключом «на 10» отворачиваем восемь болтов.

снимаем заднюю крышку головки блока цилиндров с прокладкой.

Устанавливаем рассухариватель на головку блока цилиндров. Если конструкцией рассухаривателя не предусмотрен упор клапана, подкладываем под тарелку клапана деревянный брусок. Рассухаривателем сжимаем пружины клапана. Чтобы тарелка пружин легче сошла с сухарей.![]() наносим легкие удары молотком по упорной сошке рассухаривателя.

наносим легкие удары молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок.

и снимаем опорную шайбу.

Переворачиваем головку блока цилиндров двигателя змз 406 и вынимаем клапан, пометив место его установки, для того чтобы при последующей сборке клапан встал на свое прежнее место. Аналогично снимаем и помечаем остальные клапаны. Шестигранником «на 8» выворачиваем заглушки масляных каналов.

Для притирки клапанов.

наносим притирочную пасту на фаску клапана и устанавливаем клапан в соответствующую направляющую втулку головки блока цилиндров двигателя змз 406.

Закрепляем на ножке клапана приспособление для притирки и.

прижимая клапан к седлу, попеременно поворачиваем его в обе стороны.

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Так же должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Аналогично притираем остальные клапаны. Перед сборкой головки блока цилиндров змз 406 керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом.

Собираем и устанавливаем головку блока цилиндров змз 406 в обратной последовательности. Маслосъемные колпачки заменяем новыми. Перед установкой клапанов их стержни покрываем моторным маслом.

Из резьбовых отверстий блока цилиндров под крепежные винты головки удаляем остатки масла и охлаждающей жидкости.

На привалочную плоскость передней крышки блока цилиндров (на участке контакта с прокладкой головки блока) наносим герметик.

Прокладку головки блока цилиндров двигателя змз 406 заменяем новой. Устанавливая головку блока цилиндров на блок, следим, чтобы она «села» на установочные втулки. Перед установкой винтов крепления головки блока цилиндров наносим на их резьбовую часть моторное масло. Винты затягиваем динамометрическим ключом в два этапа, соблюдая последовательность их затяжки. Предварительно затягиваем их моментом 50 Нм, затем окончательно — 140 Нм. Порядок затяжки болтов крепления головки блока цилиндров

Винты затягиваем динамометрическим ключом в два этапа, соблюдая последовательность их затяжки. Предварительно затягиваем их моментом 50 Нм, затем окончательно — 140 Нм. Порядок затяжки болтов крепления головки блока цилиндров

Установив все снятые детали и узлы, заполняем систему охлаждения жидкостью и заменяем масло в двигателе

Капитальный ремонт ГБЦ ЗМЗ 406, 405, 409 под газ.

Ремонт ГБЦ

note2auto.ru

Протяжка головки блока цилиндров своими руками » АвтоНоватор

Как мы уже успели выяснить, ГБЦ является одним из важнейших узлов двигателя. Если вы чувствуете уверенность и обладаете навыками владения слесарным инструментом, то протяжка головки блока цилиндров труда не составит. Осталось определиться для чего и как проводить протяжку ГБЦ.

Когда нужна протяжка головки блока цилиндров

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя прокладки ГБЦ, коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Как проводится протяжка болтов головки блока цилиндров

С изучения. Именно с изучения Руководства по ремонту вашего автомобиля, желательно оригинального. Именно там производитель укажывает всё, что необходимо для затяжки ГБЦ. А необходимо вам знать:

- порядок (схему) затяжки болтов головки блока цилиндров;

- какой требуется момент силы затяжки;

- какие болты применяются для затяжки ГБЦ.

Болты для затяжки головки блока цилиндров – разговор особый. Дело в том, что в современных двигателях для ГБЦ применяются болты с особыми характеристиками. Так называемые «пружинные» болты, которые благодаря своим свойствам после первоначальной протяжки на заводе, не нуждаются в дополнительной.

Более того, при попытках сделать протяжку болтов головки блока цилиндров, в силу «текучести» металла, они будут вытягиваться. В результате вы можете получить разрыв болта.

Во время ремонта ГБЦ нужно ставить прокладки, которые не дают усадки. Это исключает необходимость протяжки болтов головки блока цилиндров.

Но, если уж вы решили, что протяжка болтов головки блока цилиндров вам крайне необходима, то делать ее следует с «мануалом» от производителя и при помощи динамометрического ключа. Движение в движение, цифра в цифру. Самодеятельность из расчёта «про запас» здесь не нужна.

Контроль затяжки ГБЦ

Чтобы ваша душа была спокойна, и коль скоро вы решили сделать протяжку болтов головки, то существует методика контроля момента затяжки болтов ГБЦ. Естественно, при помощи динамометрического ключа.

Естественно, при помощи динамометрического ключа.

К болту прикладывается момент, равный моменту страгивания болта. После начала поворота, нужно контролировать момент страгивания. Если он не увеличился, значит всё в порядке, болт начал растягиваться.

Если же момент начинает расти, то значит, что болт не достиг предела текучести. Здесь нужно производить затяжку болта ГБЦ до стабилизации момента затяжки.

При контроле затяжки болтов головки блока цилиндров, обратите внимание на две особенности. Если к болту приложен момент в 20кГсм, но момент текучести не был достигнут, то болт подлежит замене, так как он имеет повышенную прочность.

Если же в момент затяжки болта вы увидели, что момент уменьшается, то это означает разрушение болта, и он, однозначно требует замены.

Такие требования к болтам головки блока цилиндров объясняются просто: они работаю в постоянном режиме нагрев – охлаждение.

Удачи вам, и пусть затяжка болтов головки блока цилиндров своими руками, пройдёт успешно.

И снова здравствуйте:) Однако меня частенько спрашивают- “нужна ли повторная протяжка гбц?”. Есть много кто, которые считают, что поставил головку, затянул и не трогай ее больше.

В процессе своей довольно таки долгой работы мотористом, а это уже больше чем четверть века, я на своём опыте убедился, что если поленишься протянуть головку через время положенное для протяжки ея, то ещё через некоторое время, а это в большой части зависит от манеры езды водителя и расстояния одномоментно пройденной, придётся снимать.

Обычно прокладка сгорает в течение года, аи если человек едет на большое расстояние, то и через месяц. Поэтому мой совет таков: нельзя ехать далеко с непротянутой головкой, а иначе вам придется ее снимать в дороге. Но знаете, я заметил, если техника пришла прямо с завода, то через положенный для протяжки пробег, головки редко ослабевают. Возможно, что материал прокладки, который там ставят другой.

Так через сколько нужно протягивать головку цилиндров? В среднем через тысячу км. пробега. Так написано в инструкции и это подтверждается практикой. В инструкции по т.о. также написано, что через десять тысяч нужно ещё раз протянуть или проверить протяжку головки.

пробега. Так написано в инструкции и это подтверждается практикой. В инструкции по т.о. также написано, что через десять тысяч нужно ещё раз протянуть или проверить протяжку головки.

Ну в большинстве случаев хватало одной протяжки. Но редко конечно, но были случаи, что когда сгорела прокладка, то головка была слабой даже после одной протяжки. По моему это все зависит от материала прокладки гбц, Которая сильно усаживается, а которая и совсем не проседает.

Физика сего явления, а именно ослабления протяжки головки очевидна. Обычно головки цилиндров алюминиевые, а болты или шпильки крепления ещё стальные. При нагреве же у алюминия коэффициент расширения больше чем у стали и когда движок нагревается, то головка расширяясь сдавливает прокладку как прессом, а когда остывает, то отпускает ещё и прокладка уже сдавлена, а болты есессно ослабляются.

Есть правило: нельзя протягивать горячий двигатель, только холодный. Скажу вам список движков, которые нужно протягивать из своего опыта, с которыми я имел дело, а именно: змз405,406,409. движки Змз-402, УАЗ 417,421. Двигатели змз 511,512,523, зил-130, Урал.

Про другие не скажу, но обычно вазовские головки редко просаживаются. Про иномарки тоже не могу ничего сказать, потому что перебирал их мало, а п***ть попусту не хочу. На этом пока все.

Так к какому же мы пришли выводу? А вот к какому! протягивай вовремя головки! А то сгорят к hujam прокладки!

Нет еще не все. Чтобы не мучится с повторной протяжкой головки, при этом приходится разбирать чуть ли не половину движка, для того чтобы убедится, что она не прослабла, а иной так и бывает. Зависит от материала прокладки. Сразу и не угадаешь.

Для того чтобы не протягивать повторно головки, можно поставить металлопакет. Про то, можно почитать . И хотя я писал про Уаз-патриот, это может относится ко многим движкам. Удачи друзья!

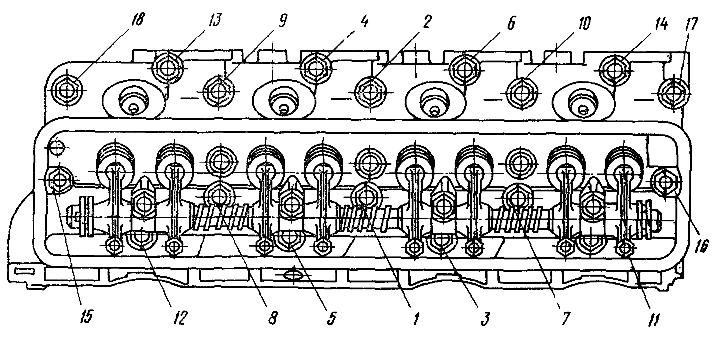

Схема установки и клеймения крышек распределительных валов

I — передняя крышка;

II — вал впускных клапанов;

III — вал выпускных клапанов.

ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙ

Снимаем наконечники со свечей зажигания вместе с высоковольтными проводами.

Снимаем катушки зажигания (см. Проверка и замена катушек зажигания). Катушки можно оставить на крышке, отсоединив от них низковольтные провода.

Отсоединяем от карбюратора тросы привода дроссельных и воздушной заслонок (см. Снятие карбюратора).

Снимаем решетку и верхнюю панель облицовки радиатора (см. Снятие решетки облицовки радиатора и Снятие верхней панели облицовки радиатора).

Отсоединяем провода от датчиков температуры и давления масла (см. Замена датчиков указателя температуры, Замена датчиков давления масла) отгибаем скобы крепления проводов…

…и снимаем провода с двигателя.

Ослабляем хомут и отсоединяем малый шланг системы вентиляции картера.

Ключом «на 12» отворачиваем восемь болтов крепления крышки головки блока.

Снимаем крышку.

Проворачивая коленчатый вал головкой «на 36», выставляем его в положение ВМТ такта сжатия первого цилиндра, (риска на шкиве коленчатого вала должна совпасть с выступом на передней крышке блока цилиндров,…

…а метки на звездочках распределительных валов должны быть развернуты в противоположные стороны и находиться на уровне верхней кромки головки блока.

ВНИМАНИЕ

о время дальнейшей работы не проворачивайте коленчатый вал.

Для удобства снимаем топливный насос (см. Снятие топливного насоса двигателя ЗМЗ-4063) и, не отсоединяя шлангов, отводим его в сторону (можно оставить топливный насос на крышке).

Ключом «на 12» отворачиваем четыре болта (два нижних — короткие).

Снимаем переднюю крышку головки блока цилиндров…

И уплотнительную прокладку.

Шестигранным ключом «на 6» отворачиваем два винта…

…и снимаем верхний успокоитель верхней цепи.

Тем же ключом отворачиваем два винта крепления среднего успокоителя.

Ослабляем натяжение цепи на участке около среднего успокоителя, повернув вал выпускных клапанов по часовой стрелке ключом «на 17» за болт крепления звездочки (или ключом «на 30» за четырехгранник выполненный на валу).

Снимаем средний успокоитель.

Удерживая вал выпускных клапанов ключом «на 30», ключом «на 17» отворачиваем болт крепления звездочки.

Снимаем звездочку с вала выпускных клапанов.

Аналогично отворачиваем болт крепления звездочки вала впускных клапанов.

Снимаем эксцентрик привода топливного насоса…

…и звездочку вала впускных клапанов.

Головкой «на 12» отворачиваем четыре болта крепления передней крышки распределительных валов.

Снимаем переднюю крышку…

…и пластиковые вкладыши ограничения осевого перемещения распределительных валов.

Головкой «на 12» последовательно по пол-оборота ослабляем затяжку болтов крепления крышек распределительного вала до тех пор, пока пружины клапанов не перестанут поджимать валы.

Окончательно отворачиваем болты и снимаем крышки.

Снимаем распределительный вал.

Аналогично снимаем второй распределительный вал.

Перед установкой распределительных валов смазываем моторным маслом их опорные шейки, кулачки, а также постели в головке и крышках.

Вал выпускных клапанов устанавливаем штифтом направо (глядя спереди), а впускных — штифтом вверх. При этом валы находятся в устойчивом положении (для наглядности шланг радиатора снят).

Распределительные валы впускных и выпускных валов взаимозаменяемые, но…

ВНИМАНИЕ

Обратите внимание на правильное положение штифтов в отверстиях фланцев распределительных валов.

Каждую крышку устанавливаем на свое место, согласно порядковому номеру, выбитому на ней.

Крышки ориентируем так, чтобы выбитая на них цифра была обращена к наружной стороне головки.

Болты крепления крышек затягиваем моментом 1,9-2,3 кгс.м, после чего…

…поворачиваем вал впускных клапанов так, чтобы его штифт располагался напротив верхней кромки головки блока.

Устанавливаем на валы звездочки с надетой на них цепью, начиная с распределительного вала выпускных клапанов.

При натянутой ветви цепи со стороны среднего успокоителя метка на звездочке должна быть расположена напротив верхней кромки головки блока.

Устанавливаем средний успокоитель на место и ставим вторую звездочку.

Дальнейшую сборку проводим в последовательности, обратной разборке.

ВНИМАНИЕ

После установки гидронатяжителя…

Проверяем совпадение всех меток на шкиве коленчатого вала и звездочках. В противном случае снимаем неправильно установленную звездочку и, переставив ее на одну секцию цепи, устанавливаем заново.

:Предварительная затяжка;

Выдержка не менее 1 мин 15 сек;

Доворот на угол 90

Болты крепления головки цилиндров к крышке цепи

Болты крепления крышек распределительных валов

Стяжной болт коленчатого вала

170-220 (17,0-22,0)

Болты крепления звездочек распределительных валов

Болты крепления звездочек промежуточного вала

2. Прочие соединения:

Пробки грязеуловительных полостей коленчатого вала

Болты крепления сальникодержателя

Болты нижнего успокоителя цепи

Болты среднего и верхнего успокоителей цепей

Болты опоры натяжного устройства цепи

Болты рычага натяжного устройства цепи

Болты крышек гидронатяжителей

Болты крепления передней и задней крышек головки цилиндров

Болты крепления масляного картера

Гайки крепления масляного картера

Болты усилителя картера сцепления

Штуцер масляного фильтра

Болты крышки привода масляного насоса

Наименование соединения | Кол-во соединений | Момент затяжки, Н·м (кгс·м) |

Винты крепления корпуса термостата к головке цилиндров | ||

Винты и гайки крепления крышки цепи и водяного насоса | ||

Болт крепления водяного насоса к крышке цепи | ||

Гайки крепления выпускного коллектора | ||

Гайки крепления впускной трубы | ||

Гайки крепления ресивера | ||

Болты крепления крышки клапанов | ||

Винт крепления автоматического механизма натяжения ремня привода агрегатов | ||

Хомуты шлангов охлаждения | 3,9-6,0 (0,39-0,6) | |

Болты крепления картера сцепления | ||

Болт опоры вилки выключения сцепления | ||

Болты крепления стартера | ||

Гайки крепления генератора к верхнему и нижнему кронштейнам | ||

Гайка крепления шкива на валу генератора | ||

Свечи зажигания | ||

Гайки крепления катушек зажигания | ||

Гайка крепления датчика детонации | 20 0,5 (2,0 0,05) | |

Датчик температуры охлаждающей жидкости | ||

Датчик сигнализатора аварийного давления масла | ||

Винты крепления дросселя | ||

Винты крепления топливопровода с форсунками | ||

Болт датчика синхронизации | ||

Болт датчика фазы | ||

Неуказанные детали с коническими резьбами: | ||

Наименование соединения | Кол-во соединений | Момент затяжки, Н·м (кгс·м) |

Наименование подшипника | Обозначение | Количество, шт. |

Носка первичного вала коробки передач (в маховике): | ||

Радиальный шариковый однорядный с двумя защитными шайбами или | 402.1701031 (6203ZZ.Р6Q6/УС9) | |

Радиальный шариковый однорядный с двухсторонним уплотнением | 402.1701031-01 (6203.2RS.P6Q6/УС9) или 402.1701031-02 (6203.2RS2.P63Q6/У.С30) | |

Рычаг натяжного устройства со звездочкой в сборе с подшипником | ||

Автоматический механизм натяжения ремня привода агрегатов в сборе с роликом с подшипником |

Наименование | Обозначение | Количество, шт. |

Манжета передняя коленчатого вала | ф.«Rubena», Чехия | |

Манжета задняя коленчатого вала | 406.1005160-03, ОАО «ВЭЛКОНТ», г.Кирово-Чепецк или 2108-1005160, ОАО «Балаковорезинотехника», г. Балаково или 4062.1005160* (546.941), ф.«Elring», Германия или 4062.1005160-01* (03055VOOA), ф.«Rubena», Чехия | |

Уплотнение водяного насоса | 40522.1307020* (94412) ф.«MTU», Италия |

Маслоотражательный колпачок впускных и выпускных клапанов в сборе | 406.1007026-03* (648.32G) ф.«Rubena», или 406.1007026-04* (2108-1007026-02), ОАО «ВЭЛКОНТ», г.Кирово-Чепецк | |

Кольцо уплотнительное носка коленчатого вала | 406.1005044* (038-044-36-2-2 ГОСТ 18829-79) |

Метод балансировки | Допустимый дисбаланс, г·см не более | Способ устранения дисбаланса | |

Коленчатый вал | Динамичес- кий | в плоскостях, проходящих через крайние коренные шейки | Высверливание отверстий ¯ 14 мм на глубину не более 25 мм в радиальном направлении из противовесов. Пересечение отверстий и выход на поверхности торцев противовесов не допускается |

Рис. 3.6. Балансировка коленчатого вала: – база установки коленчатого вала на станок; – прижим | |||

Шкив- демпфер коленчатого вала | Статический | Высверливание отверстий ¯ 10 мм на глубину не более 12 мм с учетом конуса сверла в диске демпфера в радиальном направлении на расстоянии 10,5 мм от задней плоскости. Расстояние между осями отверстий не менее 18 мм | |

Рис. 3.7. Балансировка шкива-демпфера: 1 — шкив-демпфер; 2 — оправка; 3 Приспособление для статической балансировки | |||

Маховик с ободом | Статический | Высверливание отверстий Ø 14 мм на глубину не более 12 мм с учетом конуса сверла со стороны противоположной креплению сцепления на радиусе 115 мм. Сверлить не более 10 отверстий. Расстояние между осями не менее 18 мм | |

Рис. 3.8. Балансировка маховика: 1 — маховик; 2 — оправка; 3 — приспособление для статической балансировки | |||

Нажимной диск сцепления в сборе | Статический | 50 — при проверке 15 — при балансировке | Установка в отверстия фланца кожуха балансировочных грузиков или высверливание во фланце кожуха на диаметре 273 отверстий Ø 9 мм между отверстиями под грузики |

Ведомый диск сцепления в сборе | Статический | 30 — при проверке 15 — при балансировке | Установка балансировочных грузиков |

Обозначение | Наименование |

Съемник шкива-демпфера коленчатого вала | |

Приспособление для напрессовки шестерни и ступицы на коленчатый вал | |

Съемник звездочки и втулки коленчатого вала | |

Приспособление для напрессовки звездочки коленчатого вала | |

Оправка для запрессовки сальников | |

Приспособление для засухаривания и рассухаривания клапанов | |

Клещи для снятия и установки поршневых колец Ø 95,5 мм | |

Оправка для сжатия поршневых колец Ø 95,5 мм | |

Ключ для отворачивания масляного фильтра | |

Оправка для центрирования ведомого диска сцепления | |

Оправка для напрессовки маслоотражательных колпачков |

Обозначение | Наименование |

Приспособление для снятия и установки шкива-демпфера коленчатого вала и снятия звездочки коленчатого вала | |

Комплект оправок для напрессовки маслоотражательных колпачков клапанов | |

Ключ для снятия масляного фильтра | |

Переходник к приспособлению 6999-7697 для установки шкива- демпфера коленчатого вала | |

Приспособление для выемки подшипника переднего конца валика КПП из маховика | |

Съемник подшипника переднего конца валика КПП из маховика (совместно с приспособлением 6999-7810) | |

Струбцина для сжатия пружины клапана | |

Переходник к струбцине 6999-7931 для сжатия пружины клапана |

Обозначение | Наименование |

Съемник масляного фильтра |

Приложение 7

Наименование и обозначение марки | Периодичность смены | Объем, заправляемых в изделие | Примечание | |||

Основные | Дублирующие | Зарубежные | Основная марка | Дублирующ Ая марка | ||

Топливо: | Неэтилирован ный автомобильны й бензин 91…93 RON (RON – октановое число по исследователь скому методу) | |||||

«Регуляр Евро-92» ГОСТ Р 51866 | «Премиум Евро-95» или «Супер Евро-98» ГОСТ Р 51866 | |||||

Масло моторное по СТО ААИ 003: | Масло моторное по SAE J 300, API 2 : | Сухого двигателя без учета заправочного объема радиатора | Диапазон температур применения: | |||

SAE 0W-30, API SL | от минус 30 °С до плюс 20 С | |||||

SAE 0W-40, API SL | от минус 30 °С до плюс 25 С | |||||

SAE 5W-30, API SL | от минус 25 °С до плюс 20 С | |||||

SAE 5W-40, API SL | от минус 25 °С до плюс 35 С | |||||

Чем отличается 406 двигатель от 409, момент затяжки ГБЦ змз 409

Описание двигателя ЗМЗ 405

До того, как появился двигатель ЗМЗ 405, предприятие выпускало 402 и 406 серии силовых установок. Эти моторы устарели, что послужило причиной разработать новое поколение бензиновых агрегатов, которые превосходят предшественников.

Модификация 406 силовой установки, в отличие от 405 агрегата, укомплектована поршнями с большим размером поперечника (95,5 мм против 92мм), прочными перемычками, отделяющими цилиндры, специальными пустотами, отводящими избыточное тепло мотора. Шатуны и остальные конструктивные элементы не менялись. Мощность с ростом объёма так же выросла на семь лошадиных сил, вырос и крутящий момент. Оставшиеся механизмы и узлы аналогичны предшественнику. Силовая установка впоследствии послужила основой для создания 409 версии.

Сегодня, двигатель 405 обслуживает транспортные средства «ГАЗ» и «УАЗ», это агрегат, на который установлен инжектор, за счет чего расход горючего снизился. В сравнении с базовым мотором, применяемым до появления модели, установка отличается шестнадцати клапанной головкой, кроме того, на четыреста шестой устанавливался карбюратор. Сегодня, силовые установки ЗМЗ модели 405 отвечают требованиям «Евро», что позволило вывести изделия на уровень продаж, когда механизмы применяются для эксплуатации на иностранной технике. Первый импортный автомобиль, на который в 2011 году начали ставить мотор, Fiat Ducato.

Разрабатываемая установка предназначается для эксплуатации в умеренных климатических условиях. Температура, при которой применяют мотор варьируется: -45°С до +40°С. Если температура не превышает 25°С, то двигателю не страшна 100% влажность воздуха. Согласно ГОСТ 15150, это исполнение классифицируется, как «У2».

Что касается базового агрегата: двигатель бензиновый, с четырьмя цилиндрами, в процессе работы выполняет четыре такта, цилиндры расположены в ряд, на каждый цилиндр приходится по четыре клапана. Привод клапанов выполняется распределительными валами, расположение последних, верхнее, одно изделие отвечает за впускные клапана, второе изделие отвечает за клапана выпуска. В транспортных средствах ГАЗ – 3302, Газель, Соболь, установка помещена продольно в пространство под капотом, крепится при помощи резиновых опор, которых в комплекте три. Питание мотора происходит при помощи инжектора, впрыск распределённый.

Двигатель ЗМЗ 405 Евро3:

Модели 405 двигателя

На базе силовой установки выпущены десятки модификаций. Моторы оборудованы контроллером микропроцессора механизма управления двигателем и электронным блоком управления. Разница состоит в моделях элементов. Модели 405 двигатель инжектор Евро 2 с тринадцатого года переоборудуются под третье требование «Евро».

Видоизменения:

| Изменения | Описание агрегата | Автомобили |

| 4052.10 | Базовый агрегат. | ГАЗ |

| 40522.10 | Совпадает с базой, отвечает «Евро-2». | ГАЗ |

| 40524.10 | Совпадает с базой, отвечает «Евро-3». | ГАЗ |

| 40525.10 | Совпадает с базой, отвечает «Евро-3». | ГАЗ |

| 4054.10 | Доработанная модель с турбиной и компрессором. | УАЗ |

| 405220 | Аналог базы, в комплекте электронный блок управления «Микас 7.1» | ГАЗ |

| 40522Р | В комплекте электронный блок управления «Микас 11», быстросъёмное соединение топливных проводов и герметичный разъём катушки зажигания. | ГАЗ |

Двигатель ЗМЗ, модель 4054.10:

Модификации Газель 405 двигатель с улучшенными характеристиками получили улучшенную клапанную крышку, устройство продувки, которое подаёт остатки сгоревшего топлива в ресивер, катализатор. Кроме того, работа газораспределительного механизма обеспечивается цепным устройством.

ГАЗ 3302 «ГАЗель» с двигателем ЗМЗ 405:

Технические характеристики 405 двигателя

Двигатели серии ЗМЗ 405, 406 и 409 получили схожие технические характеристики. Это не удивительно, поскольку основой установок послужила 406 модификация. Высота остова не изменилась, шатуны модификаций остались одинаковыми, в 409 модели применили вал коленчатый с увеличенным ходом (вместо 86мм 94мм), поршни, сместили на четыре миллиметра.

Технические данные 405:

| Разъяснение | Показатель |

| Предназначение агрегата | ГАЗ, УАЗ |

| Горючее | Бензин |

| Сколько тактов | «4» |

| Сплав блока агрегата | Чугун |

| Камера объёмного вытеснения (шт.) | «4» |

| Размещение камер | рядное, вертикальное |

| Клапан, итого (штук) | «16» |

| Объём 405 (л.) | 2,46 |

| Порядок работы хода | «1» + «3» + «4» + «2» |

| Камера объёмного вытеснения, поперечник (мм.) | 95,5 |

| Расстояние между крайними положениями поршня (мм.) | 86 |

| Отношение пространства над поршнем в ВМТ/НМТ | 9,3 |

| Мощь (л.с.) | 152 |

| Сила вращения коленчатого вала (Нм) | 211 |

| Вес (кг.) | 192,2 |

| Срок службы (км.) | 250000 |

| Система нанесения смазывающей жидкости | давление + пар |

| Объём масла в 405 двигателе (л) | 6 |

| Масло для агрегата | 5W-30 (40), 10W-30 (40) |

| Охлаждение жидкостное | замкнуто, вентиляция |

| Жидкость охлаждения, количество (л.) | 10 |

Отличия агрегатов ЗМЗ: 405, 406, 409 модели:

| Разъяснение | 4062 | 4052 | 409 |

| Объём 406, 405, 409 (л.) | 2,28 | 2,46 | 2,69 |

| Камера объёмного вытеснения, поперечник (мм.) | 92 | 95,5 | |

| Расстояние между крайними положениями поршня (мм.) | 86 | 94 | |

| Отношение пространства над поршнем в ВМТ/НМТ | 9,3 | 9 | |

| Питание | карбюратор | впрыск | |

| Мощь (л.с.) | 145 | 152 | 142 |

| Сила вращения коленчатого вала (Нм) | 206 | 211 | 230 |

| Расход горючего (г/кВт*ч) | 252 | 265 | |

| Масса (кг) | 187 | 190 | |

Особенности

ЗМЗ 405, двигатель, неоднократно дорабатывался и обновлялся, версия, где стоит инжектор, отвечающая стандарту Евро 3 оказалась массовой и востребованной. Решения, которыми оснастили агрегат следующие:

Голова блока агрегата лишилась механизма холостого хода.

- Это позволило снизить массу и скрепить агрегат болтами длинной конструкции.

Головка блока цилиндров ЗМЗ 405:

- Уплотнитель головы блока агрегата заменён на прокладку, состоящую из двух слоёв.Применение металлического уплотнителя, позволило повысить способность удерживать увеличенное давление газов, предотвратить утечку масла и жидкости из агрегата.

Прокладка головки блока цилиндров:

- Двигатель 405 «Евро 3», устойчив к силам, вызывающим деформацию.Жёсткость конструкции остова достигнута за счёт необходимости стягивать агрегат болтами.

- Управление происходит электроникой акселератора. Устранение большинства элементов конструкции агрегата, например, узел холостого хода, воздуховоды, патрубки акселератора, датчики положения и др.

ЗМЗ 405 дроссель в сборе:

- Добавлен подшипник, способный автоматически натягивать ремень привода.

ЗМЗ 405 ролик натяжной:

- Устранение отливов в пространстве агрегата.Позволило сделать блок еще крепче, кроме того, применены поперечные прорези, что повысило охлаждение агрегата. Автомобиль Газель, эксплуатируя двигатель 405, получил повышенную надёжность и долговечностью. Снижение норм токсичности сделало рывок для применения агрегата на международном рынке.

Неисправности двигателя

Процесс эксплуатации силовой установки выявил следующие конструкторские недоработки, которые проявляются при неправильном уходе и эксплуатации агрегата:

- Неполадки в механизме гидравлической натяжки цепи газораспределительного механизма.Часто происходит заклинивание, что приводит к разрушению башмака и перескакиванию цепи. Первый признак, наличие шума.

- Агрегат часто перегревается.Причина перегрева, забитый радиатор, неисправный перепускной клапан или ненадлежащий уровень охлаждающей жидкости в устройстве охлаждения.

- Повышенный расход смазки в агрегате.Причина неисправности, маслосъёмные кольца и сальники клапанов. Так же возможны неполадки в маслоотражателях и трубках отвода жидкости. Демонтировать крышку клапанов и обработать смазкой для герметизации.

- Перебои в работе холостого хода, потеря мощности агрегатом.Причина неполадок в электросхеме автомобиля. Выход из строя катушки зажигания.

Катушка зажигания ЗМЗ 405:

- Стук в области силового агрегата.Причина кроется в гидравлических компенсаторах клапанов. Как правило, ресурс деталей 50000 км, после чего нужна замена.

- Агрегат троит.Причины: свечи, катушка зажигания, а возможно компрессия в двигателе.

- Агрегат глохнет.Электросхема Газель 3302 двигатель 405 инжектор имеет ряд недостатков, в этом случае уделяется как можно больше внимания. Поломка кроется в механизме управления агрегатом. Если импульсы, поступающие мотору, не обрабатываются, электроника не передаёт команду узлам и механизмам, автомобиль глохнет. Кроме этого часто встречаются проблемы: датчики и провода.

Тюнинг 405 двигателя

Для тех, кому не хватает динамики и мощности штатного силового агрегата, улучшают характеристики установки за счёт доработки двигателя.

Действовать на этом агрегате можно по трём сценариям:

Форсирование агрегата

- Простая модернизация, доработка мотора, без изменения атмосферного статуса. Для этого доукомплектовывают установку валами. Тюнингуют впуск: устанавливают забор холодного воздуха, ресивер. Дорабатывают рабочую камеру, увеличивают диаметр каналов, устанавливают облегченные клапаны, пружины, валы. Штатная поршневая группа для модернизации не годится, поэтому покупают кованые поршни, облегчённые шатуны, коленчатый вал. Эти работы увеличивают мощь, агрегат выдаёт до двухсот лошадиных сил.

Доработка ЗМЗ 405, усиленные пружины 21083:

Оборудование агрегата турбинным компрессором.

- Для этого метода делать тюнинг можно только с блоком Евро 3, поскольку блок Евро 2 для этих целей не годится, поскольку ослаблен полостями для охлаждения. Для удачного переноса нагрузок и давления, агрегат укомплектовывают кованной поршневой группой. Устанавливается турбина, подбирается под неё коллектор, монтируются патрубки, устанавливается охладитель. После такой доработки на выходе получается 300 лошадиных сил.

Доработка ЗМЗ 405, турбина Garett 28:

Улучшение характеристик впуска агрегата.

- Работы такого рода требуют навыка, учитываются тонкости и особенности, мотора. Выполнение процесса сильно влияет на ресурс и характеристики установки.

Доработка ЗМЗ 405, компрессор Eaton M90:

Читайте также:

- Поршни змз 406

Цилиндро-поршневая группа — гильза, поршень и поршневые кольца, играет важнейшую роль в работе двигателя, являясь…

- Лукойл 92 бензин

Стандарт Евро: характеристика топлива 95-ЕвроОдной из главных тенденций последних десятилетий является сохранение экологии. Нефтеперерабатывающая промышленность…

- Лада веста глушитель

Установка Процесс монтажа не слишком сложен, а потому выхлоп можно поставить и своими руками. Работать…

Блок цилиндров, кривошипно-шатунный механизм УМЗ-А274 EvoTech

Блок цилиндров двигателя УМЗ-А274 EvoTech 2.7 отлит из алюминиевого сплава заодно с чугунными гильзами цилиндров. Номинальный диаметр гильз 96,5 мм. Для более равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрены протоки для прохода охлаждающей жидкости.

Блок цилиндров, головка блока и кривошипно-шатунный механизм двигателя УМЗ-А274 EvoTech 2.7, общее устройство, порядок подтяжки гаек головки блока цилиндров.

Головка блока цилиндров двигателя УМЗ-А274 EvoTech 2.7 отлита из алюминиевого сплава со вставленными седлами и направляющими втулками клапанов. Между блоком и головкой установлена металлическая прокладка. Толщина прокладки в сжатом состоянии 0,6 мм. Прокладка базируется по двум штифтам (диаметром 8 мм) фиксации головки относительно блока цилиндров.

Порядок подтяжки гаек головки блока цилиндров двигателя УМЗ-А274 EvoTech 2.7.

После каждого снятия головки блока цилиндров производить подтяжку гаек крепления головки с использованием динамометрического ключа. Подтяжку производить только на холодном двигателе. Для обеспечения равномерного и плотного прилегания прокладки к головке блока и блоку цилиндров, затяжку гаек надо производить в определенной последовательности, в два приема:

— Первый раз предварительно с меньшим усилием. Момент затяжки 5,0-6,5 кгсм.

— Второй раз окончательно. Момент затяжки 9,0-9,5 кгсм.

Кривошипно-шатунный механизм двигателя УМЗ-А274 EvoTech 2.7.

Коленчатый вал.

Пятиопорный. Отлит из высокопрочного чугуна. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. Масло от коренных шеек в полости шатунных подводиться через сверленые каналы. К коренным шейкам масло поступает из каналов блока цилиндров.

Передний конец коленчатого вала уплотняется самоподжимной манжетой, работающей по наружной поверхности ступицы шкива коленчатого вала. Усилие, направленное вдоль оси коленчатого вала при выключении сцепления, воспринимается упорными подшипниками, установленными на передней опоре коленчатого вала. Задний конец коленчатого вала также уплотняется самоподжимной манжетой, работающей по цилиндрической поверхности хвостовика (диаметр 80 мм).

Передний конец коленчатого вала двигателя УМЗ-А274 EvoTech 2.7.

Уплотнение заднего конца коленчатого вала с элементами уплотнения картера сцепления.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Изготовлены из стальной ленты, залитой антифрикционным сплавом на основе алюминия. Вкладыши коренных подшипников устанавливаемые в крышки подшипников коленчатого вала в отличии от вкладышей установленных в блоке цилиндров не имеют маслоподающей проточки.

Маховик.

Чугунный, со стальным зубчатым венцом для пуска двигателя стартером. Крепиться к торцу коленчатого вала семью самостопорящимися болтами. Коленчатый вал отбалансирован в сборе с маховиком и сцеплением.

Шатуны.

Стальные, кованые, двутаврового сечения. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется отверстие, совпадающее с отверстием во втулке. Стопорение гаек шатунных болтов выполнено герметиком «Трибопласт-9» или «Гермикон-9». В случае разборки указанных соединений необходимо тщательно удалить нанесенный герметик. При сборке на резьбовые части болта следует нанести 2–3 капли свежего герметика и произвести затяжку соединения.

Поршневые пальцы.

Плавающего типа, пустотелые, стальные.

Поршни.

Выполнены из алюминиевого сплава. В верхней части поршня – головке имеются три канавки для поршневых колец. Юбка поршня в горизонтальном сечении имеет овальную форму. Большая ось овала перпендикулярна оси бобышек под поршневой палец. В вертикальном сечении юбка имеет «бочкообразный» профиль.

Поршневые кольца.

Устанавливаются по три на каждом поршне: два компрессионных одно маслосъемное. 1-е компрессионное и маслосъемное кольцо – стальные, 2-е компрессионное кольцо – чугунное. Верхнее компрессионное кольцо азотировано и имеет на рабочей поверхности бочкообразный профиль с хромированным покрытием. Второе компрессионное кольцо скребкового типа имеет фосфатное покрытие темного цвета.

Для ориентации при установке на поршень, на верхней поверхности кольца имеется лазерная метка. Метка должна быть направлении к днищу поршня. Маслосъемное кольцо состоит из двух азотированных колец и двухфункционального расширителя в виде профильной ленты. При установке колец на поршень стыки колец должны быть разведены по отношению друг к другу на 120 градусов.

Похожие статьи:

- Автомобиль скорой медицинской помощи АСМП ГАЗ-221727 Соболь Бизнес, назначение, характеристики, комплектация и оборудование медицинского салона.

- Руководство по эксплуатации на ГАЗ-33086 Земляк, повышенной проходимости, 33086-3902010 РЭ.

- Руководство по эксплуатации на ГАЗ-330811 Вепрь многофункционального назначения, 330811-3902010 РЭ.

- Блоки предохранителей на ГАЗ-330811 Вепрь с двигателями ММЗ Д-245.7 Евро-2 и Евро-3, и ЯМЗ-53442, номиналы предохранителей и защищаемые цепи.

- Грузовые автомобили ГАЗ-3307, ГАЗ-3309 и ГАЗ-33098 с двигателями ЗМЗ-524400, ММЗ Д-245.7 Е3, ММЗ Д-245.7 Е4, ЯМЗ-5344 и ЯМЗ-53443, основные характеристики и заправочные объемы.

- Грузовые автомобили ГАЗон Next С41R11, С41R13, С41R31, С41R33, С42R31, С42R33 с дизельным двигателем Cummins ISF3.8s4R154 и ЯМЗ-53441, основные характеристики.

Порядок затяжки болтов ГБЦ

На чтение 12 мин. Просмотров 6.5k. Обновлено

В процессе сборки двигателя не избежать этапа затяжки болтов головки блока цилиндров. Прокладка, которая располагается между блоком и головкой, должна быть притянута равномерно и с заданным усилием, иначе возможно нарушение герметичности, смешивание технических жидкостей, повреждение элементов, возникновение других проблем. Следствием этого может быть поломка мотора. Именно поэтому так важен порядок затяжки болтов ГБЦ и контроль момента затяжки.

При установке ГБЦ важно соблюдать порядок затяжки болтовЗатяжка головки блока цилиндров на дизеле и бензиновом моторе

Устройство ГБЦ независимо от типа двигателя — схоже. Внутри находится газораспределительный механизм, а сам корпус является составляющей камеры сгорания и имеет специальные каналы, предназначенные для циркуляции масла и антифриза. Благодаря должному прилеганию ГБЦ, соблюдается герметичность всех систем, и мотор работает с максимальным КПД. Головка блока состоит из сплава алюминия с другими металами, а болты, которые используются для затяжки, – из стали. Повышенная температура заставляет металлы расширяться, но с разной степенью интенсивности, поэтому в случае ошибок при установке возникающее напряжение корпуса способствует появлению трещин.

Особенности затяжки болтов ГБЦ на популярных двигателях

Советы по затяжке болтов ГБЦ на некоторых популярных двигателях следующие:

- Дизельный движок ЯМЗ-236 устанавливается на Урал, МАЗ, трактор Т-150. Крепление головки к блоку цилиндров на ЯМЗ-236 осуществляется с помощью 16-ти шпилек, снабженных шайбами и гайками. Отворачивать и заворачивать их нужно в три этапа. Момент затяжки: 1 этап – 39-49 Нм, 2 этап – 118-147 Нм, 3 этап – 240-260 Нм. Рекомендована перекрестная затяжка, начиная с середины.

Схема затяжки на ЯМЗ-236

- Головка блока цилиндров ЗМЗ 409 притягивается 10 болтами как минимум дважды. 1 этап – болты затягиваются с моментом 40-60 Нм. 2 этап – 130-145 Нм.

Схема затяжки на ЗМЗ-409

- Тракторы МТЗ-80 и МТЗ-82 оснащаются дизельными двигателями Д-240, головка блока цилиндров которых притягивается 16-ю шпильками с максимальным моментом 150-170 Нм.

Схема фиксации болтов на МТЗ-80

- На Фиате Добло болты ГБЦ сначала фиксируются с усилием 2-3 кгс·м, затем 3-4 кгс·м и, наконец, необходимо дважды повернуть их на 90°.

Инструкция установки ГБЦ на Фиат Добло

- ГБЦ на двигателе J20A, устанавливаемом на Suzuki, фиксируют так: сначала притягивают крепеж с усилием 53 Нм, потом 84 Нм, затем возвращаются к нулю, потом снова 53 Нм, затем 105 Нм (маленький шестигранник затягивают с усилием всего 11 Нм).

- УМЗ 4216 устанавливается на «Газель Бизнес», «Некст» и «Соболь». Крепежные элементы выполнены из стали в количестве 10 штук. Затяжку рекомендуется проводить в два этапа, сначала с моментом 5-6,5 кгс·м, затем 9,0-9,5 кгс·м. Потом, через 2000 км пробега, выполняют подтяжку на холодный движок и повторяют ее каждые 20000 км.

Порядок фиксации крепежей ГБЦ на УМЗ-4216

- Для ЗИЛ-130 максимальный момент затяжки болтов головки блока цилиндров составляет 90-110 Нм. Болты затягивают равномерно в два захода.

Установка ГБЦ на ЗИЛ-130

- На Приоре с 16-клапанным двигателем болты затягиваются следующим образом: 1 шаг – 20 Нм, 2 шаг – 69,4-85,7 Нм, 3 и 4 шаги – довороты на 90.

Инструкция по затяжке болтов ГБЦ

Рекомендуется следовать инструкции производителяМануал по ремонту конкретного двигателя, в той части, где говорится об установке ГБЦ, должен соблюдаться неукоснительно. В частности необходимо пользоваться динамо-ключом. Допустимое от требуемого по инструкции отклонение усилия не должно превышать 0,5 кгс·м. Накидные или рожковые ключи не подходят, поскольку усилие в этом случае невозможно контролировать. Порядок также важен: сначала нужно притянуть головку в центре, а затем постепенно переходить к краям. Чтобы затянуть болты правильно, необходимо очистить крепежные отверстия от скопившейся грязи. Если эти попытки безуспешны, можно смазать резьбу болтов маслом, но нельзя лить масло прямо в колодец. Это действие приводит к разрушению отверстия болтом впоследствии.

Таким образом, наиболее распространенные ошибки, допускающиеся в процессе затягивания болтов ГБЦ следующие:

- перетяжка крепежных элементов;

- использование старых или новых крепежей, не подходящих по размеру;

- нарушение схемы затяжки;

- подтяжка болтов неподходящим инструментом;

- попадание технического масла в крепежные отверстия.

Правила проведения затяжки крепления

Болты ГБЦСоблюдайте правила затяжки креплений:

- Момент затяжки ГБЦ указывается в руководстве к транспортному средству. Следует изучить его, прежде чем выполнять ремонт. Этот показатель отличается не только на разных марках автомобилей, но и на разных моделях машин одного и того же производителя. А все потому, что в одних моторах блок цилиндров изготавливают из чугуна, в других – из алюминиевых сплавов, устанавливают асбестовые и безасбестовые прокладки ГБЦ, которые обладают разным коэффициентом расширения.

- Обтяжка производится последовательно и равномерно. Порядок затягивания болтов головки блока цилиндров также нужно уточнять в рководстве.

- После вкручивания болтов с должным усилием, необходимо осуществить контрольную затяжку через 30-40 минут. Необходимость в этом появляется из-за «усаживания» прокладки после установки. Следует также проверить момент затяжки примерно после 1000 км пробега, потому что из-за высоких нагрузок и повышенных температур увеличивается давление на прокладку, что приводит к ослаблению затяжки болтов со временем, а вероятность прогорания прокладки и ее продавливания увеличивается. Порядок затягивания болтов при дотяжке сохраняется. Если для крепления головки ГБЦ использовался пружинный тип креплений, то выполнять протяжку болтов потом не нужно.

- Затяжку производят в три-четыре этапа, соблюдая порядок: сначала крепежи затягивают слегка, потом сильнее, и, наконец, до конца.

- Если используется динамометрический ключ щелчкового типа, то после появления характерных щелчков затягивать болты больше нельзя.

- Рекомендуется менять болты на новые при каждой разборке двигателя, но на 16-ти клапанных движках можно повторно вкрутить старые крепежи, если их длина составляет менее 95 мм (длину нужно измерить вместе с шайбой). В противном случае крепежные элементы упрутся в дно колодца, а при температурном расширении разобьют отверстие, расколют блок цилиндров либо сломаются сами.

Необходимые инструменты

Разновидности динамометрических ключейДля вкручивания болтов потребуется динамометрический ключ, подходящие головки для него и моторное масло. Подробнее следует остановиться на выборе инструмента. Он бывает трех типов:

- Щелчковый или трещетка. Наиболее популярная разновидность среди автолюбителей. В зависимости от варианта – любительский или профессиональный – варьируется погрешность: от 3 до 5%. Болты с его помощью можно зафиксировать с усилием от 40 до 360 Нм.

- Стрелочный. Самый доступный из всех вариант. Он прост в эксплуатации, но погрешность измерения составляет минимум 10%, поэтому его не рекомендуется использовать для креплений ГБЦ. Максимальное усилие затяжки составляет 280 Нм.

- Электронный. Погрешность измерений минимальна, надежность высокая, сила затяжки определяется в пределах от 20 до 350 Нм. Контролировать момент просто благодаря звуковому и световому сигналам. Единственный его недостаток – высокая цена.

Схема и порядок затяжки головки блока цилиндров

Затяжка болта динамо-ключомСхема затяжки болтов ГБЦ практически ничем не отличается для разных типов двигателей, будет отличаться только максимальный момент затяжки.

- Перед тем как вставить болт в колодец, необходимо смазать резьбу крепежного элемента машинным маслом. Используют минимальное количество смазки.

- Следующий шаг – вкручивание болтов. Сначала крепежный элемент вставляется в отверстие головки и блока цилиндров и затягивается вручную.

- Параллельно камерам сгорания располагаются два ряда крепежных элементов. Затягивать их начинают от середины, сначала прикладывая усилие не более 1 кгс·м. Центральные болты располагаются в моторах L4 между 2 и 3 цилиндрами, в L6 – напротив 3 цилиндра, в V6 – рядом со средней камерой сгорания.

- Затем с тем же усилием затягивают по два винта слева и справа от центра, и потом по два крайних винта слева и справа.

Можно немного изменить порядок притяжки, затягивая после центральных болтов сначала левые и правые винты, располагающиеся по бокам от центральных, по одному ряду, а затем по другому. Это не будет причиной негативных последствий, если соблюдается рекомендуемое усилие.

После вкручивания болтов от руки берут динамо-ключ и прикладывают сначала усилие равное 3-4 кгс·м, затем 7-8 кгс·м, а в конце подтягивают болты с рекомендуемым моментом, согласно мануалу. Например, производитель ВАЗ 2109 рекомендует для этой модели после затяжки с моментом 7,5-8,5 кгс·м, дополнительно повернуть все болты в той же последовательности на 90, и затем снова на 90.

Работа с динамометрическим ключом

Динамо-ключ имеет измерительную шкалу, позволяющую точно определить усилие затяжки. Перед использованием новый ключ следует разработать, сделав несколько затяжек на минимуме, благодаря этому детали механизма смажутся. После использования инструмент нужно убрать на хранение, смазав тонким слоем машинного масла. После каждой процедуры следует выставлять ноль (если использовался щелчковый ключ), чтобы впоследствии пружина сохранила свою упругость и точность сохранилась. При активном использовании ключа пружина все равно растягивается, поэтому рекомендуется каждый год производить калибровку. При затяжке нельзя стучать по инструменту или использовать всевозможные удлинители.

Если у автомобилиста имеется ключ щелчкового типа, то перед затяжкой нужно выбрать необходимый момент. Для этого раскручивают гайку, располагающуюся внизу рукояти, и выставляют нужное значение. После этого гайку закручивают. При закручивании болтов головки блока цилиндров ключ издаст щелчок и начнет проскальзывать. Это означает, что требуемый момент силы достигнут.

Инструкция по работе с ключом щелчкового типаСтрелочный инструмент не позволяет выставить момент затяжки заранее, поэтому усилие придется контролировать непосредственно в процессе. Затягивать крепеж необходимо осторожно, чтобы случайно не приложить больше усилий, чем необходимо. Нужное показание на шкале лучше обозначить заранее. Указатель при закручивании остается неподвижным, а рукоятка со шкалой смещается.

Электронный динамо-ключ напоминает щелчковый, только измерение осуществляется с помощью электронного устройства. Момент также выставляется заранее. Когда он достигнут, издается звуковой сигнал.

Динамометрический ключ своими руками

Контроль момента затяжки с помощью безменаДинамометрические ключи, особенно те разновидности, которыми удобно пользоваться, стоят весьма дорого, поэтому многих автомобилистов интересует, как сделать такое устройство из подручных средств с минимальными затратами. Понимая принцип работы динамоключа, можно сделать его из обычного рожкового или накидного ключа, безмена на 20 кг и трубы длиной 0,5 м. Труба должна быть металлической и такого диаметра, чтобы в ней легко помещалась рукоятка ключа. Проделав отверстия в трубе, закрепляют весы под углом 90 градусов к трубе. Изготовленный из указанных деталей динамо-ключ позволяет затягивать болты, гайки с моментом не более 100 Нм. Однако точность этого прибора оставляет желать лучшего.

Затягивание соединений без динамометрического ключа

Когда динамоключа нет и для затяжки используется самодельное приспособление или безмен, нужно высчитывать усилие. Рекомендуемый момент в мануале указан в Ньютонах на метр, а весы выдают значение в килограммах. Важно знать параметр кгс·м, который рассчитывается по формуле:

кгс·м=m/L, где кгс·м – кг силы на метр, m – значение на весах, L – расстояние от центра болта до крепления весов.

1 кгс·м = 9,81 Ньютонов.

Отсюда формула для определения нужного усилия затяжки в кг, если известно это значение в Н:

m = Н · 0,102 · (1 / L),

где:

- m – значение на весах,

- Н – требуемый момент затяжки,

- L – расстояние от центра болта до крепления весов.

Как выкрутить болт с сорванными гранями из головки блока цилиндров

Выкрутить болт можно с помощью экстрактораГрани болтов ГБЦ иногда срываются, что существенно осложняет процесс снятия головки блока цилиндров. Решить проблему выкручивания болта с сорванными гранями можно разными способами:

- Усадка (подходит для классической линейки ВАЗ). По болту ударяют тяжелым инструментом, в результате чего он усаживается. Предварительно рекомендуется попробовать выкрутить его с помощью головки на 11, которая набивается на него. Если способ не привел к положительному результату, то нужно действовать с помощью двух молотков, один из которых плоским основанием устанавливается на болт, а другим ударяют по первому. Расплющив шляпку, набивают на нее головку, а затем, используя в качестве рычага длинную трубу, выкручивают. Чтобы исключить повреждение ГБЦ, остальные крепления должны быть затянуты.

- Высверливание и применение зубила. Сверлом на 10 высверливают по центру крепежного элемента углубление ниже граней шляпки болта. Затем, установив зубило перпендикулярно шляпке, ударяют по нему молотком, чтобы сделать шлиц глубиной в пару-тройку миллиметров. Разместив зубило под углом 45, ударяют по нему по направлению против часовой стрелки.

- Наваривание гайки/головки. На крепежный элемент со слизанными гранями нужно наварить подходящую гайку или, что лучше, головку. Дождавшись остывания металла, ключом выкручивают болт. Рычаг можно и нужно удлинить.

- Экстрактор. Этот инструмент специально предназначен для выкручивания болтов с сорванными гранями. Нужно подобрать экстрактор подходящего размера, насадить его посредством молотка на шляпку болта и выкрутить ключом с квадратом 3/8 дюйма. При необходимости используют рычаг.

- Высверливание отверстия под ключ. Суть метода состоит в подготовке отверстия в крепеже перфоратором, в который вставлено сверло по бетону. Высверлив в отверстие, необходимо вставить в него торекс на 25, а затем, воспользовавшись рычагом, выкрутить.

Таковы основные особенности затяжки болтов ГБЦ. Самое важное, что требования изменчивы и зависят от марки и модели автомобиля, а в схему можно вносить небольшие изменения. Однако в любом случае крепежи закручиваются от середины к краям.

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

35.29%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

15.69%

Показать результатыПроголосовало: 153

Оцените полезность статьи, нам будет приятно 🙂

Зачётно285Не очень122ремонт, греется, момент затяжки ГБЦ, выхлопная система, Евро-2, инжектор заводится и глохнет, греется на скорости, почему троит, электросхема, расход бензина, масла, уст

Продукция Заволжского моторного завода известна на автомобильном рынке нашего региона. Предприятие выпускает двигатель «ЗМЗ 405», объёмом 2,2 — 4,6 литров. Моторы устанавливаются на автомобили ГАЗ, ПАЗ, Fiat и другую технику. Сегодня завод наладил выпуск автомобильных компонентов, по заказу мировых производителей Ford и ZF-Kama.

Продукция семейства ЗМЗ 405 двигатель, это бензиновые силовые установки, с четырьмя цилиндрами, расположенными в ряд, на каждый цилиндр приходится 16 клапанов. Модификация популярна, применяется на автомобилях Волга, Соболь, Газель. Двигатель считается надёжным, с повышенным ресурсом.

Fiat Ducato:

Описание двигателя ЗМЗ 405

До того, как появился двигатель ЗМЗ 405, предприятие выпускало 402 и 406 серии силовых установок. Эти моторы устарели, что послужило причиной разработать новое поколение бензиновых агрегатов, которые превосходят предшественников.

Модификация 406 силовой установки, в отличие от 405 агрегата, укомплектована поршнями с большим размером поперечника (95,5 мм против 92мм), прочными перемычками, отделяющими цилиндры, специальными пустотами, отводящими избыточное тепло мотора. Шатуны и остальные конструктивные элементы не менялись. Мощность с ростом объёма так же выросла на семь лошадиных сил, вырос и крутящий момент. Оставшиеся механизмы и узлы аналогичны предшественнику. Силовая установка впоследствии послужила основой для создания 409 версии.

Сегодня, двигатель 405 обслуживает транспортные средства «ГАЗ» и «УАЗ», это агрегат, на который установлен инжектор, за счет чего расход горючего снизился. В сравнении с базовым мотором, применяемым до появления модели, установка отличается шестнадцати клапанной головкой, кроме того, на четыреста шестой устанавливался карбюратор. Сегодня, силовые установки ЗМЗ модели 405 отвечают требованиям «Евро», что позволило вывести изделия на уровень продаж, когда механизмы применяются для эксплуатации на иностранной технике. Первый импортный автомобиль, на который в 2011 году начали ставить мотор, Fiat Ducato.

Разрабатываемая установка предназначается для эксплуатации в умеренных климатических условиях. Температура, при которой применяют мотор варьируется: -45°С до +40°С. Если температура не превышает 25°С, то двигателю не страшна 100% влажность воздуха. Согласно ГОСТ 15150, это исполнение классифицируется, как «У2».

Что касается базового агрегата: двигатель бензиновый, с четырьмя цилиндрами, в процессе работы выполняет четыре такта, цилиндры расположены в ряд, на каждый цилиндр приходится по четыре клапана. Привод клапанов выполняется распределительными валами, расположение последних, верхнее, одно изделие отвечает за впускные клапана, второе изделие отвечает за клапана выпуска. В транспортных средствах ГАЗ — 3302, Газель, Соболь, установка помещена продольно в пространство под капотом, крепится при помощи резиновых опор, которых в комплекте три. Питание мотора происходит при помощи инжектора, впрыск распределённый.

Неисправности и ремонт двигателя Волга / Газель ЗМЗ-405

Двигатель ЗМЗ-405, разработан на базе 406-го мотора и отличается диаметром поршня (увеличен с 92 до 95.5 мм), высота блока цилиндров одинаковая, межцилиндровые перемычки стали тоньше, появились прорези для охлаждения (на блоке Евро-3 моторов их нет), шатуны остались такие же, В остальном, мотор остался прежним, за счет возросшего объема увеличилась мощность на 7 л.с., подрос крутящий момент, последние движки стали соответствовать экологическим стандартам Евро-3 и больше ничего, все тот же ЗМЗ406. На этом же блоке был создан еще один большеобъемный мотор — ЗМЗ-409.

Модификации двигателя ЗМЗ 405

1. ЗМЗ 4052.10 — основной мотор. Используется на автомобилях Волга и Газель. 2. ЗМЗ 40522.10 — аналог 4052.10, соответствует экологическим нормам Евро-2. Используется на автомобилях Газель и Волга. 3. ЗМЗ 40524.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на легковых автомобилях Волга. 4. ЗМЗ 40525.10 — аналог 40522.10, соответствует экологическим нормам Евро-3. Используется на грузовых автомобилях Газель. 5. ЗМЗ 4054.10 — турбо версия 405, стальной коленвал, кованая поршневая, интеркулер, СЖ 7.4, мощность 195 л.с./4500 об.мин, момент 343 Нм/об.мин. Производился мелкосерийно, стоил неадекватно дорого, поэтому тюнинговщики предпочитали ставить проверенные Toyota 1JZ / 2JZ.

Неисправности двигателей ЗМЗ 405

Неисправности 405-го волговского двигателя абсолютно полюностью повторяют проблемы ЗМЗ-406, все те же проблемы с маслом под клапанной крышкой, ибо их отличия минимальны. О плюсах и минусах ЗМЗ-406 читаем ЗДЕСЬ.

Модели 405 двигателя

На базе силовой установки выпущены десятки модификаций. Моторы оборудованы контроллером микропроцессора механизма управления двигателем и электронным блоком управления. Разница состоит в моделях элементов. Модели 405 двигатель инжектор Евро 2 с тринадцатого года переоборудуются под третье требование «Евро».

Видоизменения:

| Изменения | Описание агрегата | Автомобили |

| 4052.10 | Базовый агрегат. | ГАЗ |

| 40522.10 | Совпадает с базой, отвечает «Евро-2». | ГАЗ |

| 40524.10 | Совпадает с базой, отвечает «Евро-3». | ГАЗ |

| 40525.10 | Совпадает с базой, отвечает «Евро-3». | ГАЗ |

| 4054.10 | Доработанная модель с турбиной и компрессором. | УАЗ |

| 405220 | Аналог базы, в комплекте электронный блок управления «Микас 7.1» | ГАЗ |